机械传动双轴系翻袋离心机自动控制系统设计

丁建国,陈崔龙,刘呈启,朱碧肖

(1.合肥通用机械研究院有限公司,安徽 合肥 230031;2.合肥通用环境控制技术有限责任公司,安徽 合肥 230031)

0 引言

1971年,翻袋式自动卸料离心机(以下简称“翻袋离心机”)问世[1-3]。翻袋离心机是一种通过将装有滤饼的滤袋翻开进行固体卸料的新型过滤式离心机,属于分离机械范畴[4]。该设备具有独特设计的翻袋机构,能够克服传统立式或卧式离心机刮刀破坏物料晶型、存在残余滤饼以及机械接触带来的安全隐患等问题[5-7]。陈崔龙等[8]设计开发的机械传动双轴系新型翻袋离心机,改变了传统液压驱动翻袋机构存在的可靠性低、液压管路易疲劳失效的问题。设备翻袋以及复位动作的实现需内外轴系的协同工作,其稳定、可靠运行主要依赖于自动控制系统。本文以可编程逻辑控制器(programmable logic controller,PLC)为核心,设计了一种集远程监控、工况显示、一键操作、故障诊断等功能于一体的自动控制系统。

1 控制系统结构

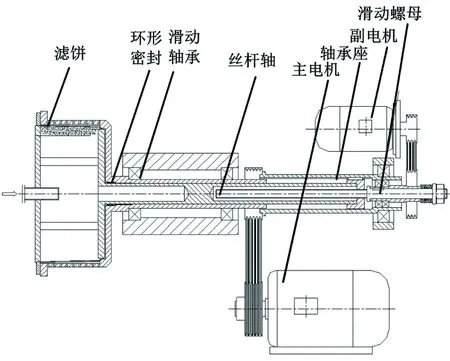

在结构上,翻袋离心机将传统的卧式离心机回转构件分离成同步旋转的内、外轴系两部分。外轴系轴向固定。内轴系可在螺纹副机械装置的作用下沿轴向运动:前进时,翻出过滤袋,实现卸料;后退时,收回过滤袋,实现复位。翻袋离心机工作原理如图1所示。

图1 翻袋离心机工作原理图Fig.1 Working principle diagram of invertible filter centrifuge

翻袋离心机控制系统如图2所示。

图2 翻袋离心机控制系统图Fig.2 Control system diagram of invertible filter centrifuge

控制系统包括PLC、主副电机及配套变频器、温度传感器、振动传感器、称重传感器、流量传感器、速度传感器、触摸屏、远程计算机、扩展模块、控制阀门等。其中,西门子S7-200 PLC是控制系统的核心。它一方面对现场信号进行采集、运算处理与分析,实现对主、副电机及相应阀门的控制[9];另一方面,通过以太网与现场的触摸屏及远程计算机进行实时通信,以提供良好的人机交互窗口和远程监控功能。

以常用规格型号FWZ600型翻袋离心机为例,对控制系统结构作以下详细说明。①PLC:西门子S7-200 Smart。②主电机:YB225S-4,37 kW,南阳防爆电机。③副电机:YB180L-4,7.5 kW,南阳防爆电机。④主电机变频器:37 kW,丹佛斯。⑤副电机变频器:7.5 kW,丹佛斯。⑥温度传感器:PT100,安徽天康。⑦振动传感器:VT9285,沈阳振科。⑧称重传感器:SBT-1X,梅泰勒托利多。⑨接近开关:P+F。⑩液位传感器:SLF-70-F-A,上海思派。转速变送器:P+F;触摸屏:西门子Smartline。

翻袋离心机的核心是翻袋动作的实现。控制系统通过变频器控制主、副电机转速,并利用转速传感器实时检测主、副电机实际转速V1、V2,进而对转速进行调节,实现恒转速运行;利用主副电机的相对转速差,通过丝杆螺纹副,实现推盘机构的前进或后退,即翻袋或复位。主副电机的转速通过变频器实时控制。V1、V2通过转速传感器进行测量。翻袋或复位对应的位置信号S1、S2、S3、S4由位置传感器感应测量。当推盘机构推出到位或复位到位时,副电机停止运转,即停止推盘机构的伸缩。

翻袋离心机的整个运行过程都是密闭的。翻袋离心机的优势是适合小批量、多批次的离心过滤工艺。因此,进料控制是关键。一般离心机的进料是通过流量计,结合进料时间进行控制。受物料的不均匀、进料波动、感应时间滞后等因素影响,这种控制方式误差较大。翻袋离心机采用杠杆式称重结构,通过杠杆原理,对前端转鼓内的物料变化进行放大,通过称重传感器精确测量,且通过阻尼消除了运行时的振动影响,能较好地对物料进料进行准确控制,使误差率在1%以内。

翻袋离心机的主轴属于卧式、悬臂结构。主轴承在运行中承载较大,且受物料冲击。对此,采用温度传感器测得主轴前后两个轴承的温度T1、T2。主轴承温度报警值应在标准规定范围内:主轴承温升不超过45 ℃;轴承温度不超过80 ℃。当温度超过设定值时,系统报警并自动停机。过大的机械振动与动载荷不仅会严重影响翻袋离心机的使用寿命与可靠性,而且可能造成严重的生产事故。因此,在振动较大处设置振动传感器,实时监测振动速率Vi。当振动速率大于设定值时,为保证安全,系统报警并自动停机。设定的参数为振动报警值应低于标准规定值;空载运转时振动速度不大于4.5 mm/s;负载运转时振动速度不大于11.2 mm/s。

为保证两批物料无交叉,需对翻袋离心机进行无死角清洗,以达到良好生产规范(good manufacturing practice,GMP)要求。翻袋离心机的清洗方式为浸泡清洗和喷淋球在线清洗,清洗彻底,无残留。在设备上设置液位传感器测量清洗液液位H。当清洗液液位到达设定值,设备停止进液。当设备清洗完全后,设备自动开启出液阀,排出清洗液。

2 翻袋动作的控制

翻袋离心机通过控制主副电机的转速,使得内外轴系产生相对运动,进而实现翻袋式卸料动作。内轴系驱动原理如图3所示。

图3 内轴系驱动原理图Fig.3 Internal shafting driving principle diagram

当设备处于进料、过滤阶段时,内、外推盘与转鼓形成封闭腔体,使物料进入并且升速过滤、脱水。此时:主电机驱动转鼓旋转;滑动螺母带动丝杆作同步旋转;副电机被动旋转。当设备处于卸料阶段时:转鼓降速到卸料转速;副电机启动并转速超过转鼓转速;丝杆转速大于滑动螺母转速。这就导致滑动螺母开始向左滑动,带动推杆、内外推盘同步向左运动,使滤袋慢慢翻转、推出,从而卸除滤饼。当滑动螺母滑动到位时,副电机停止运转,则滑动螺母带动丝杆作同步旋转。滑动螺母向右滑动,使内、外推盘同步向右运动,直至关闭,完成复位,进入下一个循环。

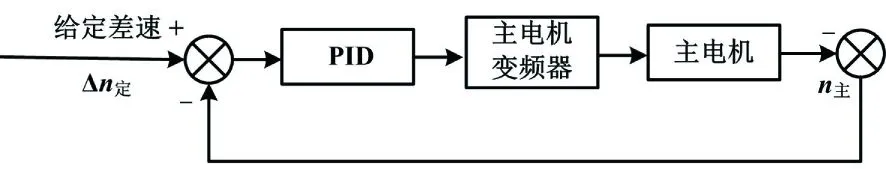

翻袋动作的快慢,通过调整主副电机之间的速度差Δn=n主-n副来实现。翻袋动作时,Δn=n副-n主。当n主一定时,n副↓(减小),Δn↓(减小),翻袋动作变慢;反之,翻袋动作加快,卸料时间缩短。翻袋完成后,复位动作时,Δn=n主-n副。当n主一定时,n副↑(增加),Δn↓(减小),复位动作变慢;反之,复位动作加快,复位时间缩短。对于均匀物料,可以通过比例积分微分(proportional integral differential,PID)算法实现恒差速控制,使翻袋动作稳定、可靠,且卸料时间得到优化,延长了丝杆的使用寿命。

翻袋动作时的PID控制原理如图4所示。

图4 翻袋动作时的PID控制原理图Fig.4 PID control principle diagram of turning bag

通过调整主电机转速n主,达到稳定主、副电机速度差的目的。

其控制过程如下:差速(Δn定)↑(增加)→PID控制量↓(减小)→主电机变频器↑(增加)→主电机转速↑(增加)→差速(Δn)↓(减小)。该控制过程可使误差趋向零,保证差速稳定。

翻袋完成后,复位动作时的PID控制原理如图5所示。

图5 复位动作时的PID控制原理图Fig.5 PID control principle diagram during reset action

复位动作是通过调整副电机转速n副,达到稳定主、副电机速度差的目的。

其控制过程如下:差速(Δn定)↑(增加)→PID控制量↓(减小)→副电机变频器↑(增加)→副电机转速↑(增加)→差速(Δn)↓(减小)。该控制过程可使误差趋向零,保证差速稳定。

翻袋动作过程中,因为物料波动,会造成进料差异。但进料量较多时,有可能使翻袋动作出现卡阻,使副电机负载过大,产生停机、滤袋破损等状况。本智能控制系统设计中,通过位置传感器信号、主副电机转速、丝杆参数等数据,利用程序内部算法,智能判别翻袋卡阻,自动快速复位并再次翻袋,较好地解决了翻袋卡阻现象。通过应用数据整理分析,由卡阻导致的停机率基本降至1%以下。

3 控制软件的设计

翻袋离心机智能控制系统的程序采用S7-MicroWin Smart软件编写,可实现以下功能。

①系统自检:用于确定设备是否处于初始状态、安全状态。②数据通信:实现PLC与人机界面、传感器、执行器、远程计算机之间的通信。③参数设置:通过人机界面对运行工序与参数进行设定,用于满足工艺要求。④模拟量输入:对温度传感器、位置传感器、液位传感器、转速变送器等传感器测得的数据进行收集、分析、处理。⑤控制程序:可实现点动控制、自动控制之间任意切换,方便用户对设备的控制与操作。⑥监控与报警:实时显示设备运行状态;当振动、轴承温度、电流等超过设定报警值时,为保证设备安全,报警并自动停机。

控制程序中的点动控制和自动控制分别适用于生产中的不同阶段。在调试、物料选型、维护阶段,点动控制便于寻找最佳工况以及处理特殊工况。当设备最佳运行参数确定后,自动控制模式更加简单、方便。用户可在人机界面中进行手动操作,完成氮气置换、进料、脱水、洗涤、卸料、清洗等操作,但用户无法更改设备安全防护以及连锁程序。对于用户对设备进行的任何操作,系统都将先判断该操作是否满足运行条件。如不满足,系统将无任何操作,以避免误操作导致的生产事故。如:当用户在滤袋未复位时误点进料启动按钮,设备将无任何操作。自动控制时,用户需先在人机界面参数设置界面设置运行工序以及操作参数,开启自动运行模式,使设备自动完成全流程工作并循环操作。当需要停止运行时,用户按下停机按钮,使设备自动走完剩下全部流程并停机。当滤布需要再生时,可按下滤布再生键。此时,固体出料阀、出液阀以及进料阀自动关闭,底部清洗液进液阀自动开启,使清洗液进入设备内。当液位高度到达设定高度时,PLC接收到液位传感器信号,关闭清洗液进液阀,推出滤袋,并低速运转,对滤布进行浸泡再生。滤布再生完成后,底部出液阀开启,使滤袋复位,完成滤布清洗与再生。

4 翻袋离心机在硝化棉上的应用

硝化棉是一种用于生产爆炸物、涂料、胶卷和赛璐珞等产品的白色或淡黄色棉固体。纯硝化棉为白色纤维状固体,工业上常和其他物质混合变为不同形态以满足工业领域的需求,如加入增塑剂邻苯二甲酸二丁酯(dibutyl phthalate,DBP)成为白色片状固体。硝化棉的密度约为1.62 g/cm3,闪点为4.4 ℃。干燥的硝化棉易自燃,在储存的过程中需增入水、酒精等液体来抑制其危险性。在硝化棉民用生产过程中多次发生燃烧、爆炸事故,给企业造成巨大的经济损失。因此,硝化棉的生产安全性也越来越受到企业关注[9-13]。企业采用翻袋离心机替换传统的刮刀下卸料离心机用于硝化棉的固液分离,以提高安全性。本文采用全自动远程控制的方式,实现生产现场无人化工作。采用FWZ600型号翻袋离心机进行硝化棉的脱水与洗涤。

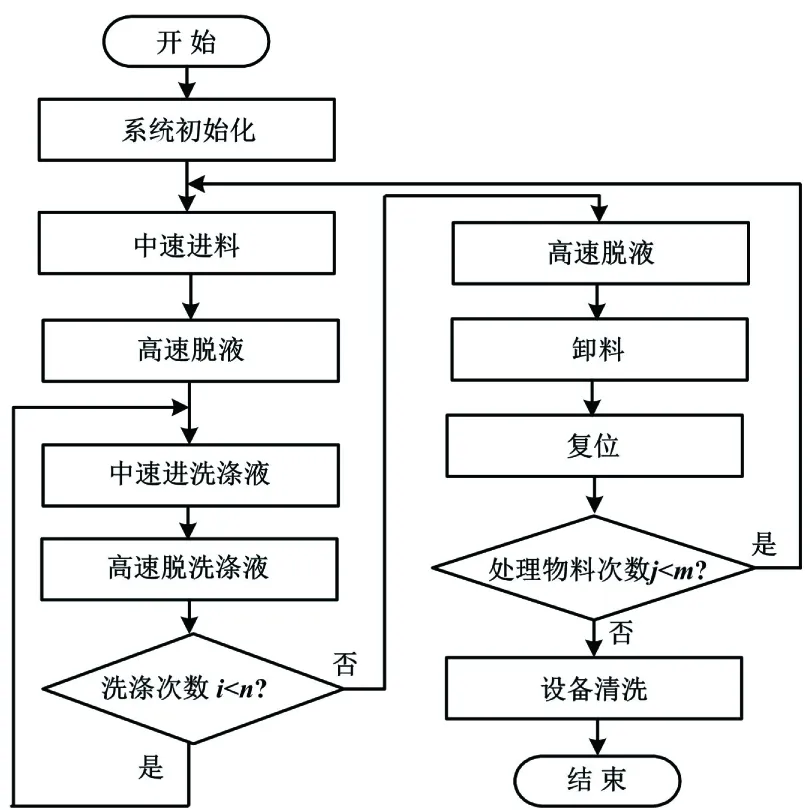

翻袋离心机工作流程如图6所示。

图6 翻袋离心机工作流程Fig.6 Working process of invertible filter centrifuge

图6中:i为实际洗涤次数;n为系统设定物料需要洗涤次数;j为实际处理物料批数;m为系统设定需要处理的物料总批数。

在调试阶段,采用手动模式进行硝化棉的脱水洗涤工作,获得最佳的稳定生产工况如下。质量含量为10%的硝化棉水溶液以110 kg/min的速度进入翻袋离心机中。进料时,转鼓转速为950 r/min。进料完成后,系统进入脱水阶段。此时,转鼓转速提升至1 350 r/min;脱水60 s。洗涤阶段:转鼓转速为950 r/min;洗涤液进液速度为30 L/min;进液1 min。脱洗涤液阶段:转速提升至1 350 r/min,运行60 s。卸料阶段:主电机降速至300 r/min后,副电机启动,进行翻袋动作;滤饼随之脱离滤袋进入固体收集仓,滤饼约20 kg,滤袋随之复位。经上述过程后,得到滤饼含水率为5%,达到工艺要求。

5 结论

本文设计了一种机械传动双轴系翻袋离心机的自动控制系统,并成功应用于硝化棉的脱水过滤工作。控制系统运行稳定、可靠、安全性高:采用恒差速PID控制以及位置传感器感应,实现翻袋与复位动作的稳定性与设备的安全性;采用友好的人机界面以及控制逻辑,实现一键启动、一键停机、一键滤布再生等功能,便于客户的操作。该设计有利于翻袋离心机的推广与应用。