矿用智能电机综合保护装置的设计

许连丙

(1.中国煤炭科工集团太原研究院有限公司,山西 太原 030006;2.煤矿采掘机械国家工程实验室,山西 太原 030006)

0 引言

矿用电机综合保护装置是矿用采掘装备工频回路控制中必不可少的装置之一,其功能主要是监测工频回路中电机空载启动、带载启动和正常运行过程中可能发生的短路、过载、缺相等异常状况,并针对以上异常状况及时执行相应的保护动作,避免造成对电机、电源甚至人员的伤害。

早期的矿用电机综合保护装置不是一个单一的部件,而是由多个部分组成的。电流变送器+电机综合保护器是早期电机综合保护装置的雏形。其中:电流变送器负责电流信号的采样;电机综合保护器负责对电流信号进行调节,并利用运算放大器和比较器实现对电机异常状况的监测和保护。随着可编程逻辑控制器(programmable logic controller,PLC)的出现,矿用电机综合保护装置逐渐向软件控制方向发展,但其基本结构仍然是电流变送器+PLC的形式。由PLC代替电机综合保护器,其优势是可以通过软件实现保护阈值的修改,缺点是电流变送器和PLC仍然是分开布置使用的,它们之间引线较多,使用和维护都不方便[1]。

近几年,随着智能化发展的不断推进,尤其是矿用采掘装备智能化发展要求的不断提高,矿用电机综合保护装置作为矿用采掘装备不可缺少的电控部件,其智能化发展迫在眉睫。目前,应用于工频电机保护的相关智能化产品相继出现,例如马达保护器、智能电流变送器等。

本文以在用的工频电机保护的智能化产品为基础,深入研究了矿用智能化产品的特点,设计了应用于煤矿井下的矿用智能电机综合保护装置。

1 总体设计

1.1 概述

矿用智能电机综合保护装置应集测量、计算、逻辑判断、通信、显示于一体。保护参数整定可通过操作面板完成,或者通过通信方式由上位机完成。在测量方面,保护装置应具有三相交流电压、电流、漏电流、电机绕线温度和绝缘数值采样功能。在保护方面,保护装置应具有电压缺相保护、过压保护、欠压保护、过载保护、短路保护、堵转保护、电机绕组过热保护、负载不平衡保护、漏电保护等功能。在接口方面,保护装置应具有对所控对象(如交流接触器)的吸合线圈控制接口、接触器触头状态反馈信号接口、电机漏电闭锁引线接口等。在控制方面,保护装置应能远程控制,可以通过通信的方式将综合保护装置的工作状态及信息实时传输给上位机[2]。

1.2 结构设计

矿用智能电机综合保护装置应用于煤矿井下装备的电控系统中,布置于防爆箱壳体内。另外,矿用智能电机综合保护装置在煤矿设备电控系统中的使用非常广泛,并且应用场合和工况多变。因此,矿用智能电机综合保护装置在结构设计中应遵循以下原则[3-4]。

①硬件结构应高度集中。

②在满足应用要求的条件下,保护装置功能应多样化,体积应尽量小。

③符合抗震性要求。

④考虑保护装置的抗干扰性能。

1.3 显示及键盘设计

综合保护装置应采用中文液晶显示,内容应包括电压、电流、温度和漏电流等数据,以及故障代码等信息。液晶显示还能与保护装置的控制键盘配合使用,实现对保护阈值等参数的修改。

2 硬件设计

矿用智能电机综合保护装置具有实时数据采样、故障保护、远程通信、故障信息存储及查询等功能。保护装置对电机电流、电压等信号进行采样。采样信号在保护装置内部进行数据变换及计算,并依据不同的工况执行相应的逻辑判断,从而实现对电机的保护[5]。

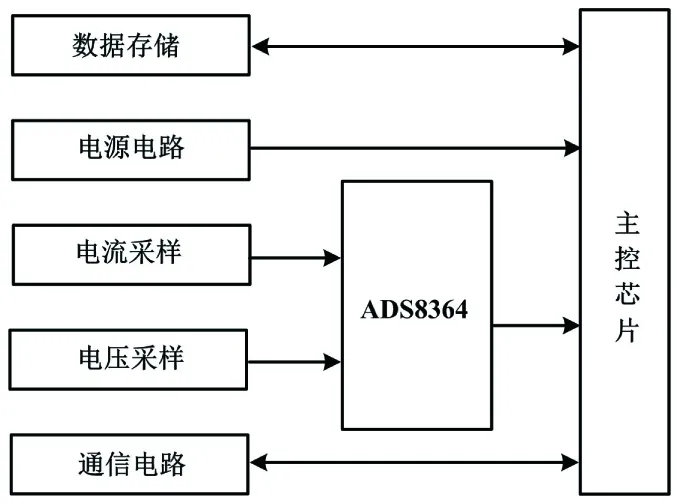

矿用智能电机综合保护装置硬件如图1所示。

图1 矿用智能电机综合保护装置硬件框图Fig.1 Hardware block diagram of mine intelligent motor comprehensive protection device

2.1 主控芯片设计

主控芯片选用TI公司的高速数字处理器DSP28335。该芯片集成了多种先进实用的外设,例如串行外围设备接口(serial peripheral interface,SPI)、串行通信接口(serial communication interface,SCI)、控制器局域网(controller area network,CAN)、模数(analog to digital,A/D)转换采样等,可以实现功能外扩。其主频最高可达150 MHz,满足数据采样计算快速性的要求。DSP28335支持浮点运算,省去了低版本数字信号处理器(digital signal processor,DSP)中需要依靠Q格式来保证计算精度的麻烦。另外,该器件可外扩静态随机存取存储器(static random access memory,SRAM),便于前期程序的调试。

2.2 主控芯片电源设计

电源电路如图2所示。

图2 电源电路图Fig.2 Schematic diagram of power supply circuit

DSP28335工作时需要3.3 V的FLASH电压及1.8 V的内核工作电压。芯片对供电电源极其敏感。因此,为主控芯片供电的电源芯片必须具有较高的输出精度,纹波要小,运行要可靠。电源芯片TPS767D301输入电压为+5 V,正常工作时能够同时输出3.3 V及1.8 V这2种电压,可以为主控芯片DSP28335供电。另外,供电电路中有自恢复保险、反向二极管、压敏电阻等器件,对电路的过流、过压有一定的保护作用。TPS767D301自身能够输出复位信号,可供DSP28335直接使用,无需为主控芯片设计专门的复位电路。

2.3 电压采样电路设计

矿用设备供电电压一般为AC 1 140 V,因此保护装置采样的电压信号不但是交流信号,而且是高压信号。要实现对电压信号的采样,就需将高电压信号转换成低电压、小电流信号。本设计采用电阻串联分压的方式,实现将电压信号从高压到低压的转换。为了提高电压采样的安全性,保证当电源侧出现瞬间高压或者电压浪涌时不会对保护器造成影响,需要在电压信号采样中增加信号隔离电路。

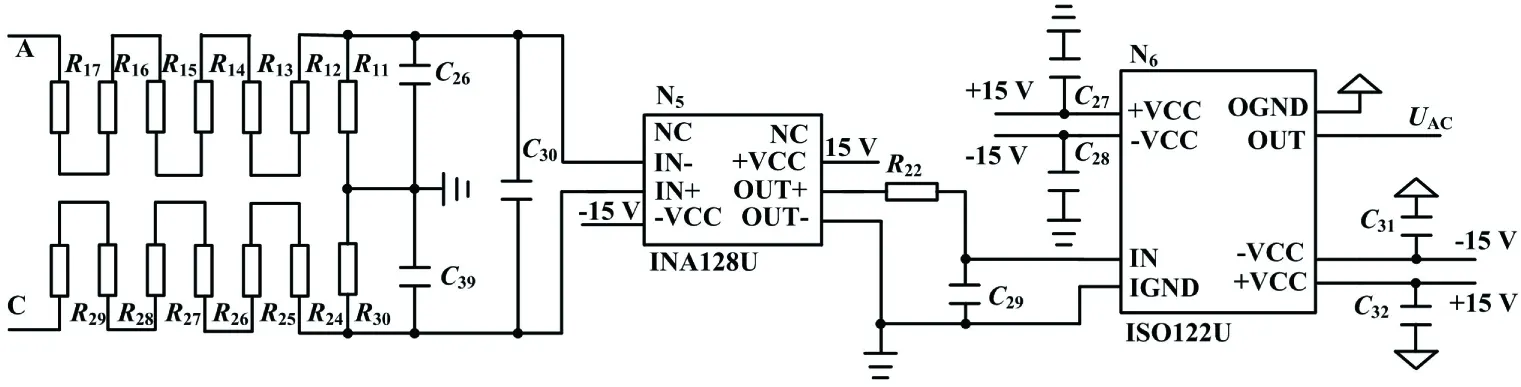

交流线电压UAC的采样/隔离电路如图3所示。采样电路通过多个电阻进行降压,并通过10 kΩ的采样电阻R11及R30进行取样。此时,在采样电阻上的压降约为5 V。然后,通过信号调理芯片INA128U对电压信号进行比例调节,随后采用高压隔离芯片ISO122U对要采样的电压信号进行隔离,以提高电压采样回路的抗电压击穿能力。

图3 交流电压UAC的采样/隔离电路图Fig.3 Schematic diagram of AC voltage UAC sampling/isolation circuit

2.4 电流双极性采样电路设计

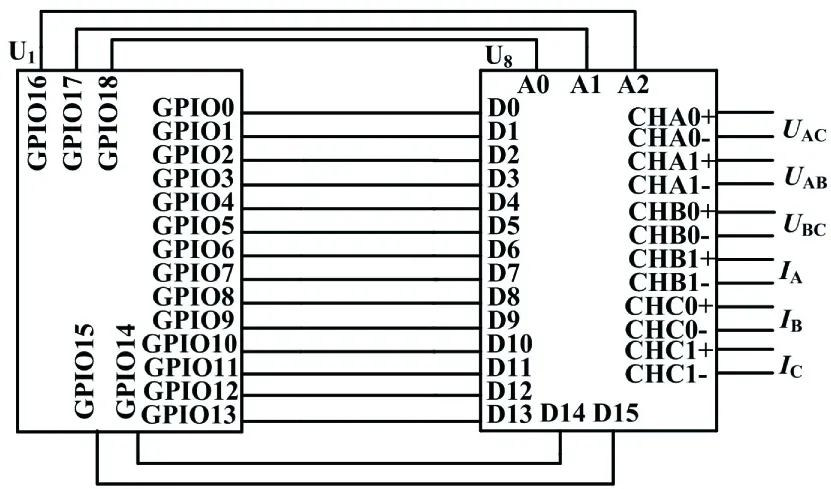

由电压采样电路设计可知,电压采样信号经过相应的变换后,仍然是双极性的交流信号。为了提高本装置中电流的采样精度,电流信号的采样采用LEM公司的电流互感器。因此,电流采样信号也是双极性的交流信号。原则上,DSP28335具有16路12位的A/D采样外设,可以用于电压/电流信号的采样。但由于电压、电流采样信号均为双极性信号,所以本设计中采用双极性采样芯片ADS8364。该芯片可以通过地址控制端A0、A1、A2对6路幅值不超过±3.3 V的双极性信号中的任一路信号进行同步采样,采样精度为16位。当采用最大为5 MHz的采样频率时,单个回路采样周期约为4 μs,完全可以满足保护装置对采样速率的要求[6]。采样电路如图4所示。

图4 采样电路图Fig.4 Schematic diagram of sampling circuit

2.5 数据存储电路设计

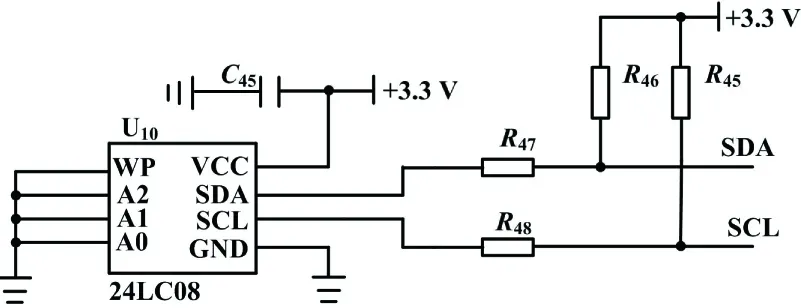

矿用智能电机综合保护装置应用于不同的场合,其控制对象也就不同。因此,控制参数以及保护参数的整定与修正必不可少。为提高矿用智能电机综合保护装置的可操作性,设计了数据存储功能,方便控制参数的掉电保存[2,7]。数据存储电路如图5所示。

图5 数据存储电路图Fig.5 Schematic diagram of data storage circuit

DSP28335具有外扩的同步串行集成电路(inter-integrated circtuit,I2C)总线可与8 KB的EEPROM存储芯片24LC08实现保护装置的掉电存储功能。

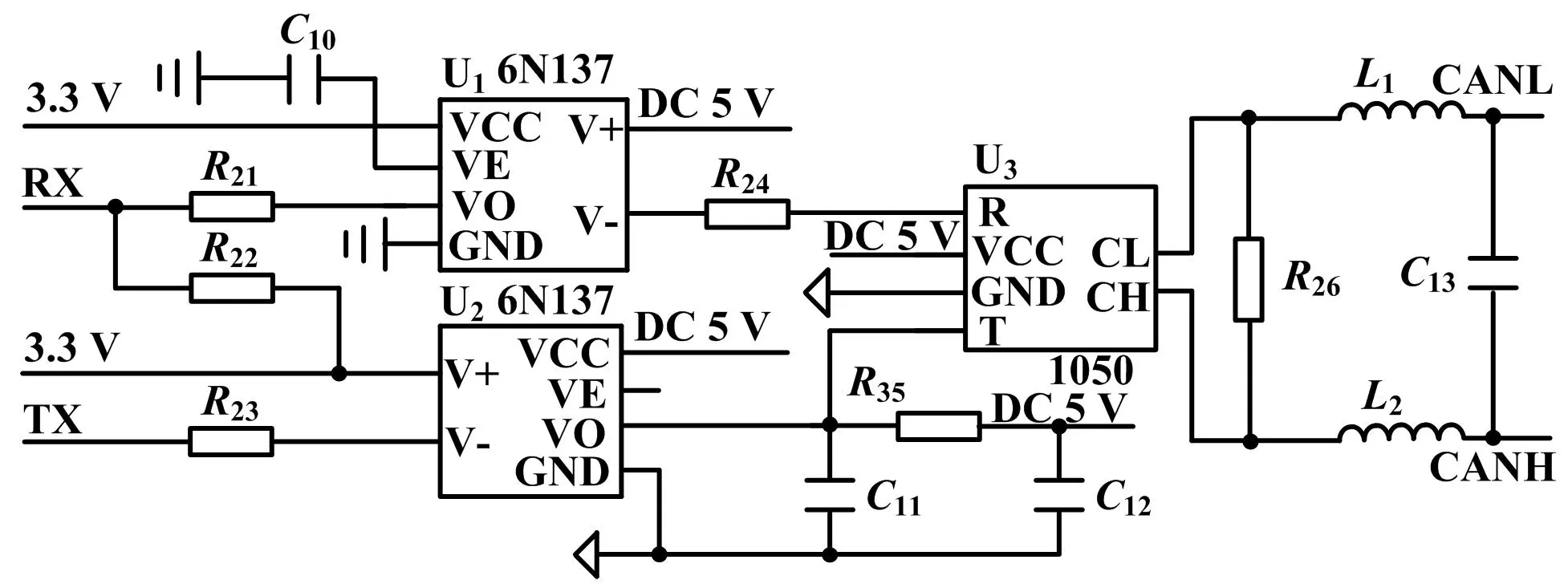

2.6 通信设计

DSP28335具有2路增强型的CAN接口以及三路SCI接口,2种通信接口均为串行通信接口。其中,CAN通信接口具有较高的通信速率和较强的抗干扰能力,而SCI通信接口在工业应用上更加广泛。本设计中对主控芯片的CAN通信接口进行了扩展。CAN扩展电路如图6所示。

图6 CAN扩展电路原理图Fig.6 Schematic diagram of CAN expansion circuit

3 软件设计

以主控芯片DSP28335为中心搭建的硬件平台,为系统的应用提供了硬件基础。而要完成保护装置的所有功能,还需要软件的支持。本设计中系统软件主要包括主程序、键盘程序、通信程序等[8]。

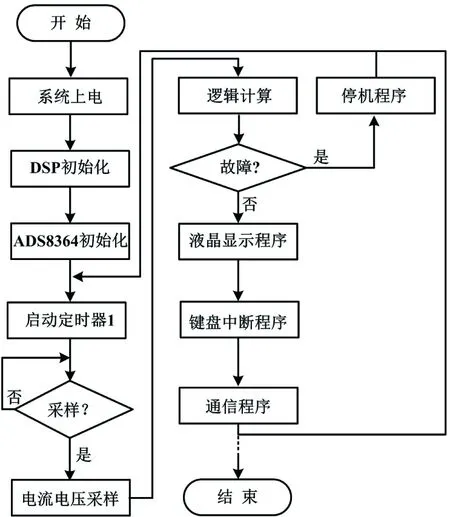

3.1 主程序设计

主程序是整个控制软件的核心,通过对各个子程序块的调用实现整个软件的正常运行。主程序也是整个保护装置进行数据计算、逻辑判断的关键所在。在主程序中将保护装置采样的电压、电流信号进行集中处理,判断控制电机是否处于异常状态,并实时发出相应的控制指令;同时,将计算和判断结果传输给上位机[9]。主程序流程如图7所示。

图7 主程序流程图Fig.7 Flowchart of the main program

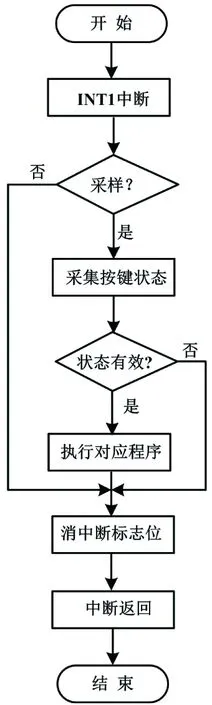

3.2 键盘程序设计

键盘是利用主控芯片的外部中断来实现的。键盘共设置了“PAR”“ENTER”“+”“-”4个键用于保护装置采样修正参数和保护阀值参数的修改。4个键均采用开关量信号,与DSP28335的外部中断INT1相连接,当有按键操作时就会触发并执行键盘中断程序。

键盘中断子程序流程如图8所示。

图8 键盘中断子程序流程图Fig.8 Flowchart of the keyboard interrupt sub program

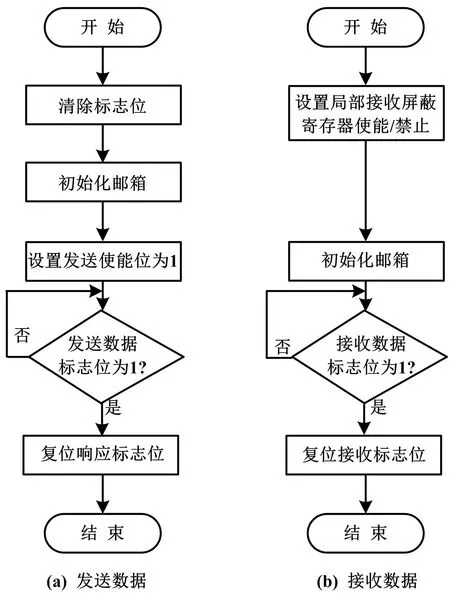

3.3 通信程序设计

保护装置采用CAN通信方式,默认波特率为250 kbit/s(支持在线修改),支持CAN2.0B,并结合循环冗余校验(cyclic redundancy check,CRC),大大提高了通信的可靠性[10]。CAN通信收发数据流程如图9所示。

图9 CAN通信收发数据流程图Fig.9 Flowchart of sending and receiving data in CAN communication

4 测试结果及分析

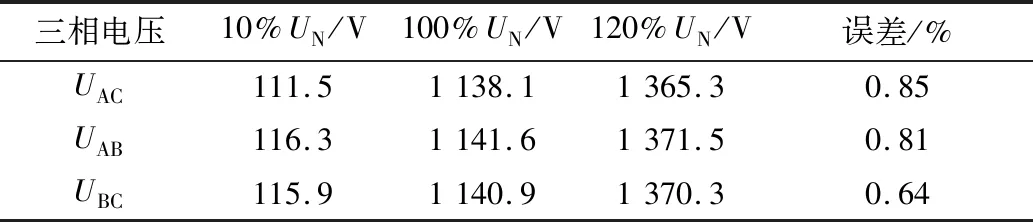

为验证保护装置保护动作的有效性,本文进行了多次测试,并对测试数据进行了记录。分别以额定电压及额定电流的10%、100%以及120%为电压、电流采样测量目标,以采样数据为基础分析保护装置的采样精度,参考低压开关设备和控制设备的相关标准(GB 14048—2016),对保护装置的动作性能进行了测试。电压测试结果如表1所示。

表1 电压测试结果Tab.1 Test results of the voltages

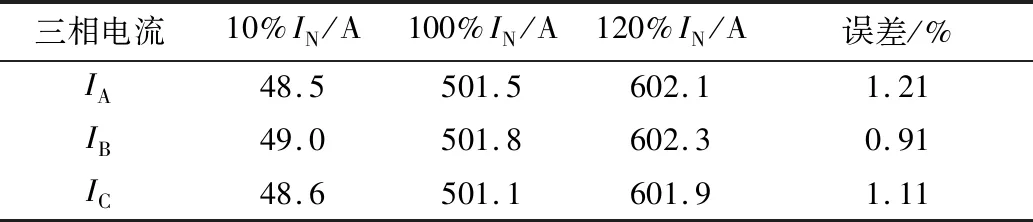

电流测试结果如表2所示。

表2 电流测试结果Tab.2 Test results of the currents

保护装置动作测试结果如表3所示。

表3 保护装置动作测试结果Tab.3 Action test results of protection device

由表1及表2中的采样结果可以看到,虽然采样的目标值在额定值附近时采样精度较高,而远离额定值时采样精度较低,但整个数据段的电压采样误差能够达到0.9%以下,电流采样误差能够达到1.21%以下,完全能够满足保护装置对采样精度的要求。另外,由表3可以看到,各个电流测试点都能够满足GB 14048—2016标准的相关要求。

5 结论

本文采用了DSP28335以及双极性A/D采样芯片ADS8364,用于矿用智能电机综合保护装置的设计。该设计充分考虑了矿用采掘装备工频回路控制的特殊性,从硬件、软件以及应用等方面作了详细的介绍。试验结果表明,本设计在采样精度和动作时间方面均能够满足对矿用采掘装备工频回路的保护要求。