基于“2-4”模型的矿山爆破事故致因研究*

王维,任翔,2,张宁,杜婷婷

(1.四川师范大学 安全工程系,四川 成都 610100;2.四川师范大学 事故预防科学研究中心,四川 成都 610100)

0 引言

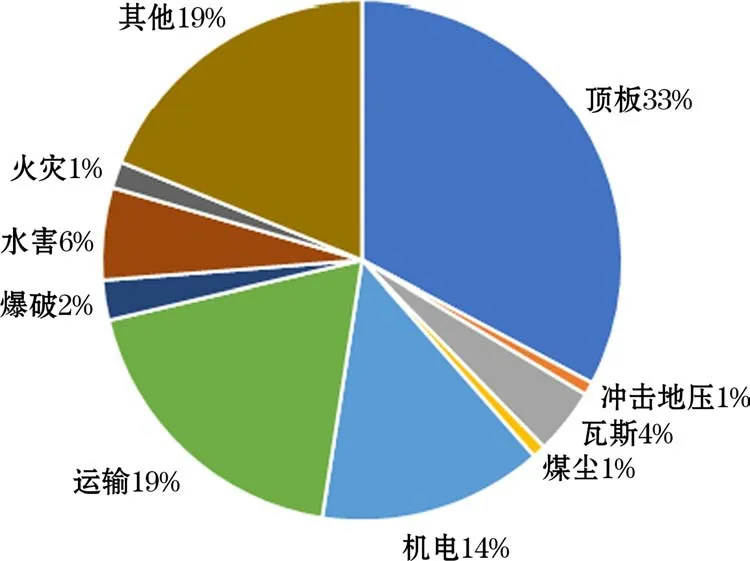

爆破作业是矿山开采、隧道开挖以及地下暗挖工程中重要的一环。由于环境的复杂性、炸药爆炸的难预测性、爆破介质的多变性导致爆破作业出现的事故难以完全预控,爆破事故时有发生[1]。图1是2020 年全国煤矿事故按类别统计情况[2]。由图1可知,2020 年共发生了3 起爆破安全事故,且没有较大及以上事故。但爆破仍然是风险较高且相对特殊的行业,爆破事故一旦发生,伤亡就不可避免,对经济发展和社会会造成严重的影响。

图1 2020 年全国煤矿事故按类别统计情况

研究导致矿山爆破事故的原因并制定相应的预防措施,对有效减少矿山爆破事故的发生具有重要意义。

目前,诸多学者针对矿山爆破事故原因开展了相关的理论分析和调查研究。董继业等[3]统计了54起煤矿重特大放炮事故,分析出了22 种不安全放炮动作,在所有的不安全动作中,明火(电)放炮发生的次数最多。杨文旺等[4]主要对爆破工的不安全行为进行了分析,统计了近20 年来的煤矿瓦斯爆炸事故,得到22 种爆破工的不安全动作,提出从提高工人的操作能力与安全意识、加强安全培训两方面入手,控制爆破工不安全行为的发生。祝楷等[5]收集了近60 年发生的煤矿瓦斯事故中的不安全动作与分解的动作链相对比,得出爆破作业全过程的“管理漏洞”,即“封孔”与“第一次瓦斯检查”等关键动作导致了大部分事故的发生。

综合目前学者们对爆破事故的致因研究,主要集中在爆破工具体的不安全行为原因分析上,对更深层次的影响爆破工不安全行为发生的安全管理以及安全文化等方面的研究较少;人的行为原因不止包括爆破工的不安全行为,也包括管理人员的不安全指挥、管理体系欠缺等原因。鉴于此,笔者收集了近40 年的矿山爆破事故案例,运用事故致因“2−4”模型,研究导致事故发生的直接原因、间接原因、根本原因等组织内部原因。比较全面的分析了矿山爆破的事故致因,以期为制定有效的安全预防措施提供指导依据,降低矿山爆破事故的发生,减少矿山行业的经济损失。

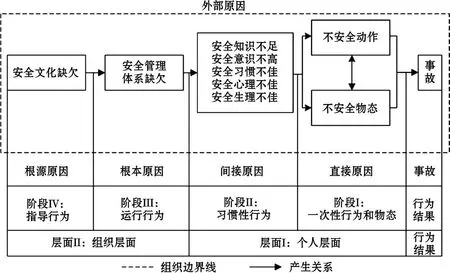

1 事故致因“2-4”模型

事故致因“2−4”模型自2005 年提出以来,得到了大量的关注,不仅在煤矿安全管理[6]上得到了应用,在建筑安全管理[7]、地铁工程安全管理[8]、消防安全[9]等方面也得到了应用。本文选择事故致因“2−4”模型作为理论依据不仅因为其在事故分析方面的可操作性,还考虑到该理论的提出和应用主要是在煤矿事故原因分析领域。该模型的具体结构如图2 所示。

图2 事故致因“2-4”模型[10]

2 个人层面事故原因分析

2.1 直接原因分析

2.1.1 人的不安全动作

不安全动作是指引发当次事故或者与当次事故发生有重要关系的动作[11]。分析不安全动作的发出者,应该分析组织内各个层级人员的不安全动作,不仅仅是指一线爆破工,还包括组织内其他管理人员。因此,本文将不安全动作的发出者分为爆破工和管理层员工,对矿山爆破事故进行不安全行为分析。

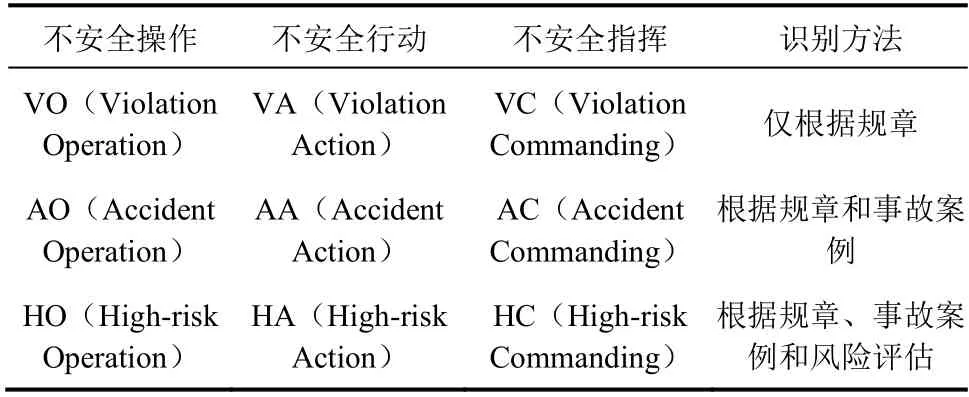

对于不安全动作的判定,可以分为3 类,即不安全操作、不安全行动和不安全指挥,而这3 类不安全动作均又可划分为3 个子类,具体的不安全动作划分见表1[12]。

表1 不安全动作的9 种情形及判定方法

因此,本文根据统计的20 例矿山爆破事故案例结合企业职工伤亡事故分类标准[13]、《爆破安全规程(GB 6722-2014)》[14]及《煤矿井下爆破工安全技术培训大纲及考核标准(AQ1060-2008)》[15],分析得到共25 个不安全动作,分为5 类,见表2。

导致矿山爆破事故发生的不安全动作的出现频数31 次,爆破工违章操作出现频数23 次,管理者违章指挥出现频数16 次。从表2 可知,在恶劣环境下进行爆破违章操作出现的频率最高,占比12.9%,其次是未检查线路、采用禁止爆破工艺和处理盲炮方法不当等动作。在恶劣环境下发生事故的原因主要是在雷雨天进行爆破、在雷雨天处理哑炮、在夜间进行爆破等。采取的国家禁止的爆破工艺主要是扩壶爆破工艺。由此可知,爆破工和管理人员无视规章制度,存在侥幸心理的态度使得爆破作业事故一再发生,一线爆破工的正确操作和管理人员的正确指挥在爆破工作中起着至关重要的作用。

表2 矿山爆破事故的不安全动作

2.1.2 物的不安全状态

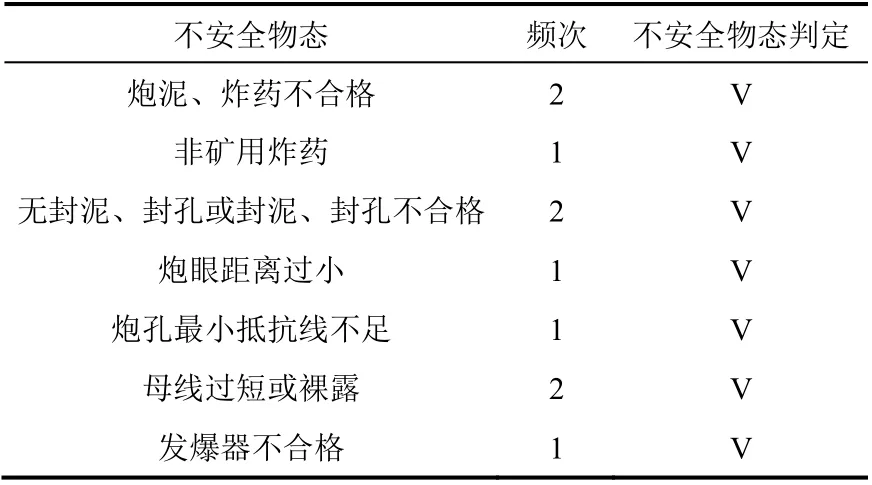

不安全状态是指引起事故的物的不安全状态,他是由不安全动作或者习惯性不安全行为产生的[11]。对于物的不安全状态的判定分为3 类,具体的不安全物态划分见表3[12]。根据调查报告和事故致因“2−4”模型得到矿山爆破事故的不安全状态共有7类,见表4。

表3 不安全物态的3 种情形及判定方法

表4 统计得到了7 类矿山爆破事故发生的不安全物态原因,其中大部分不安全物态是爆破工使用的炸药和爆破器材的问题,出现频率较高的是炮泥、炸药不合格;母线过短或裸露;无封泥、封孔或封泥、封孔不合格等原因,都是违章物态。

表4 矿山爆破事故的不安全物态

2.2 习惯性行为原因分析

习惯性行为包括安全知识、意识、习惯、心理和生理。表2 表示的是爆破班组人员直接触发事故的不安全行为原因。对事故案例的进一步分析,发现事故中有“未组织爆破工参加专业培训”、“爆破工无证上岗”、“非爆破工爆破”等情况,这些情况直接导致爆破工在爆破安全知识上的缺乏。安全知识缺乏会使爆破工在爆破作业过程中缺乏识别和消除危险的能力,不懂得自我保护和及时化解危险,即造成安全意识不高。还发现在爆破作业中,无视规章制度、擅自行动、违章指挥、纵容爆破工违章行为屡次发生,久而久之,已形成了不安全习惯性的作业习惯。

爆破工无证上岗、采用禁止爆破工艺、使用不合格炮泥等原因体现出企业“重生产、轻安全”的本质,节约安全投入和培训投入,采购不合格爆破材料,节约材料成本,企图用最低的成本创造最高的价值;爆破工盲目自信,无法预知不安全操作所造成的后果。归根结底,这些行为产生的原因都是安全知识和安全意识不高。

将爆破材料存放在不当的位置,雷管和炸药一起存放、在未对现场人员清理的情况下爆破、警戒线距离不够等情况暴露出管理层员工缺乏安全指导,管理层不重视对“爆破作业说明书”“井下爆破规程”等说明书的制定与执行,不了解安全指导对消除危险源,规避事故的重要性,这些也是安全知识不足的体现。

从以上的分析中可知,不管是不安全动作或是不安全物态,对安全心理、安全生理和安全习惯的分析仅凭报告内容有很大的局限性,很难进一步进行分析,最主要的习惯性不安全行为原因是安全知识不足。因此,企业应该加大投入培训成本,对爆破工和管理层员工进行必要的专业知识培训,丰富员工知识,提高员工安全意识,形成安全的作业习惯,有效减少事故的发生。根据以上对不安全动作原因和不安全物态原因的分析,得到7 类安全知识不足的原因(见表5)。

表5 矿山爆破事故安全知识不足分析

3 组织层面事故原因分析

在事故致因“2−4”模型中,根源是安全文化缺失,安全文化是组织的态度和性格的组合(组织共享)[16],是思想层面的体现。目前,全世界都没有一个统一的标准来衡量安全文化,并且调查报告的内容有限,对深层次的安全文化欠缺原因难以明确,故不展开对安全文化的研究。安全管理体系包括安全方针、安全管理组织结构、程序文件、作业文件等[17]。安全管理体系的缺欠是事故原因分析中的根本原因,可以从不安全行为和不安全物态中得出,故得出全面系统的根本原因,为企业预防治理事故提供有效途径。

对事故发生的不安全动作和不安全物态原因分析得到10 种安全管理体系欠缺原因,可分为3类(见表6)。

根据表6 对矿山爆破事故安全管理体系缺欠的分析可发现,安全管理体系缺欠的原因可分为3 类,其中安全程序文件缺欠出现68 次,安全管理组织结构缺欠出现18 次,安全方针缺欠16 次。安全程序文件缺欠中的“未建立或未执行爆破作业说明书”出现17 次,是最严重的安全管理缺欠原因,其次是“无明确的安全方针(16 次)”、“未建立或未执行安全检查相关制度(15 次)”和“未建立或未执行爆破作业规程(15 次)”。从结果中我们可以看出企业对安全程序文件的不重视,制定有关爆破作业的规章制度是进行爆破工作的前提,规章制度中应详细记载着爆破作业的爆破步骤、各种注意事项、事故责任等,规章制度能约束人的不安全行为,进而减少事故的发生。

表6 矿山爆破事故安全管理体系缺欠分析

4 矿山爆破事故致因链

基于以上的研究结果,结合事故致因“2−4”模型,构建矿山爆破事故致因链(见表7)。以期给企业在今后的爆破作业中提供有效的安全管理参考,建设更加良好的安全管理体系,从根源入手,逐渐加强员工的安全意识、形成良好的安全习惯。

表7 矿山爆破事故致因链

续表7

5 结论

(1)从放炮前未对现场进行检查、使用不安全的材料或工具、违规操作、人员撤离问题、炮后检查不当5 个方面进行分析,得出不安全动作的发生次数分别是6,6,14,2,3 次,其中在恶劣环境下进行爆破是发生事故最多的不安全动作原因。不安全物态原因分析了7 类,其中炸药、炮泥不合格等不安全物态的出现频率较高。对最主要的安全知识缺欠进行了分析,发现企业对员工的安全培训最不重视,导致员工逐渐形成不良好的安全爆破习惯。继续对根本原因继续分析,发现安全程序文件缺欠是最根本的原因,企业对安全管理制度以及安全方针等未建立或未执行的情况,使得作业人员安全知识、安全意识淡薄,最终造成不可挽回的事故。

(2)本文对矿山爆破事故致因的分析还不够全面,重点分析了一次性行为和物态、习惯性不安全行为和安全管理体系缺欠的原因及根源,即安全文化缺欠的原因探究不深。下一步将结合更多的事故案例,更深层次的分析安全文化缺欠的原因。