电机运动控制技术在浮法玻璃生产线上应用研究

孙青淼

(西安职业技术学院,陕西西安,710032)

0 引言

随着通信技术、计算机技术以及自动化技术的快速研发与应用,电动机的运动控制技术、系统性能等均得到显著提升,促进了各行各业的发展,交流变频调速控制、精密伺服控制等先进控制技术在浮法玻璃的生产线上有着广泛应用。浮法玻璃属于平板玻璃制造中的一种生产方式,随着工业生产自动化程度的加深,促进了玻璃生产的优化切裁和精确检测。电机运动控制技术的引入,不仅可以提升辊道的控制效果,延长电机的使用寿命,还能减少生产中电能的消耗,具有重要应用意义[1]。

1 电机运动控制概述

■1.1 电动机分类

对同步电动机、异步电动机和伺服电动机进行简述。同步电机中,转子产生固定方向的磁场,定子随着转子磁场转动,转子的转速就是电机的转速。异步电机,三相定子绕组流过电流产生三相磁动势,生成旋转磁场,转子相当于一个导体,因存在电流,在磁场中受到电磁感应,形成电磁转矩,驱使转子旋转,电机的转速不同于旋转磁场的转速,而是小于选装磁场转速。伺服电机有交流形式也有直流的形式,使用较多的是交流类型。伺服电机的转速调节范围较宽泛,直流伺服电动机有着较好的线性调节特性,且能够快速响应。

■1.2 电机运动控制

电机运动控制主要包括速度控制和位置控制两方面的内容,速度方面包括电机调速范围与效率、调速均匀与平滑性、响应时间以及加减速性能等等。位置方面的控制,包括对电机直线移动和角度变换的控制、矢量控制、转矩控制等,涉及到电机分辨率与定位精确性等。

常用的电机运动控制系统,有交流变频调速控制系统、交流伺服控制系统与有刷直流电机控制系统等,且这几种电机运动控制技术对于浮法玻璃的生产线发挥着重要作用[2]。

2 浮法玻璃生产线冷端主要设备

■2.1 浮法玻璃生产工艺

浮法玻璃的生产是在锡槽中完成,锡槽中要有氮气和氢气保护气体,熔融玻璃的密度小于锡液的密度,因此从池窑中流出后,会漂浮在锡液表面上,因自身重力和液体表面张力,锡液面上会形成均匀的玻璃液层,经平整、硬化、冷却工序后,被引上过渡辊台。辊台的运动带动玻璃离开锡槽进入退火窑,经退火、切割以及精细化加工,浮法玻璃的生产过程就完成了。浮法玻璃的生产成型工艺,能够制作出更加优质的平板玻璃,玻璃的厚度均匀、表面平整光滑,成型方式能够被大规模生产线应用,相对于其他生产方式,浮法玻璃生产出的玻璃产品能耗较低,成品利用率高,设备或技术的自动化和机械化标准高,使用寿命长,能够实现浮法玻璃的长期稳定生产。

■2.2 浮法玻璃生产线冷端主要设备

2.2.1 应急落板

应急落板是一种用于玻璃带出现问题或者设备出现故障等非正常状况下的应急装置,位于连续玻璃带由池窑进入切裁工序的入口,应急落板的设定也可用于更换产品品种时发挥作用,将原有玻璃带全部清除。

2.2.2 传送辊道

传送辊道的作用是将玻璃产品进行运输,是整个生产线的重要传输设备。装置主要由伺服电机、同步带及带轮、齿轮电机、辊子以及轴承等部分组成。

2.2.3 测长发讯设备

测长发讯设备主要对玻璃板长度和板边摆动进行测量,这些数据能够实现对切割系统的优化与改进。测长发讯设备的组成包括测长轮、测长发讯桥、升降定位气缸等部分。

2.2.4 纵切机

纵切机设备是生产线对玻璃进行纵向切割的重要设备,整体结构由主支架、可移动刀架机构、传动机构等部分组成。主支架上载有切割设备,可移动刀架能够自动调整位置,系统确定玻璃切割位置以后,传动系统将刀架机构移到工作位置。切割过程为:刀架升降气缸下降,切割刀位于玻璃表面,同时压力磁铁会压紧切割刀,用滚轮压紧玻璃表面防止移动,进行切割[3]。

2.2.5 横切机

横切机的切割方向为横向。横切机组成设备与纵切机相类似,除了移动刀架机构,其他组成基本相同。切割设备都位于主支架,伺服电机驱动齿形带,带动可移动刀架在轨道上做往复运动,对玻璃进行横向切割,切割是在前进过程中完成,后退时,刀架上升,快速后退,不进行切割作业。与纵切机的切割过程类似,系统确定玻璃切割位置以后刀架机构靠近目标位置,此时刀架升降气缸下降,滚轮压紧玻璃,刀头进行切割,同时前进。

2.2.6 自动堆垛机

玻璃生产完成以后,由自动堆垛机,将其从主线传送带上吸起,以固定堆放方式,放到堆垛旋转平台上。主要组成包括堆垛机、传送辊道以及旋转平台等。

3 几种常用电机控制技术

■3.1 有刷直流电机控制技术

有刷直流电机的定子上,两极均有主磁极和电刷,转子上安装整流子和电枢绕组线圈。直流电通过整流子(换向器)和定子上的电刷进入电枢绕组线圈,形成电枢电流,生成磁场,与主磁场相互作用,在转子上形成旋转力矩,使电机旋转带动负载。直流电机控制技术的最大特点是起动、制动以及调速性能优异。直流调速系统速率可调范围宽、机械转距特性硬,且性价比高。随着电力电子技术的不断研发,直流电气传动能够采用可控硅整流器对功率控制,可控硅导通角的改变,能够对整流器输出电压大小进行调节,完成对直流电机运转速率的调节[4]。直流电机控制技术不断向着更加数字化、自动化方向发展。

■3.2 交流变频调速控制技术

随着通讯技术、电力电子技术以及计算机技术的发展,交流变频调速控制技术也更加完善,变频器对电机的调速能够做到恒转距平滑调速,可用于电机起动到运行的整个调速过程。浮法玻璃生产线冷端的主辊道及分片线支辊道,都可良好采用这一特点。变频器启动电机运转的瞬间,不会对电机、电缆等组件产生冲击电流,有效保护了设备的正常使用,减轻了维护人员的工作量和企业的检修支出。同时,采用变频调速控制技术,电机转速会比额定转速低,有效避免了对电机轴承、冷却风机等部分的运转损耗,因此能够保证设备的较长使用寿命。

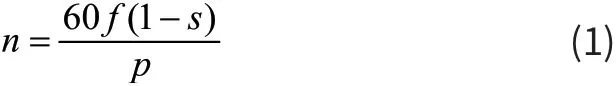

异步电机交流变频调速技术的基本原理是电源输入频率和电机转速之间的正比关系,用公式可表示为:

式中n代表转速,f为频率,s代表电机转差率,p表示电机磁极对数,通过对电机工作电源频率的控制实现对电机转速的改变。变频器内置PID调节功能模块,能与执行器、传感器等构成一个简单的单回路闭环控制系统[5]。

■3.3 交流伺服控制技术

交流伺服控制技术主要针对物体的运动,能够实现对物体运动速度、位置、加速度等变化量的准确控制。交流伺服电机控制系统的主要组成有伺服驱动器、交流伺服电机以及指令机构,是一个相对复杂的控制系统,由速度环、电流环以及位置环构成,具备位置控制、速度控制以及转距控制功能,也能实现这几种控制方式的组合使用。交流伺服控制技术能够应用到浮法玻璃的自动化生产过程中,对传输辊道的运行作出控制,使得系统在获取运行速的同时,控制速度的精确度,促进浮法玻璃生产线的自动、高效生产。交流伺服控制系统需要借助伺服电机,因此对电机的改进,也可提升交流伺服控制技术的特性。可根据系统负载的不同,选择小惯量或中惯量的伺服电机,以更好地配合系统惯量,从而提升整个交流伺服控制系统的定位精度与反应速度。

4 电机运动控制技术在浮法玻璃生产线上的实际应用

■4.1 变频调速技术的应用

4.1.1 助燃风机的变频调速

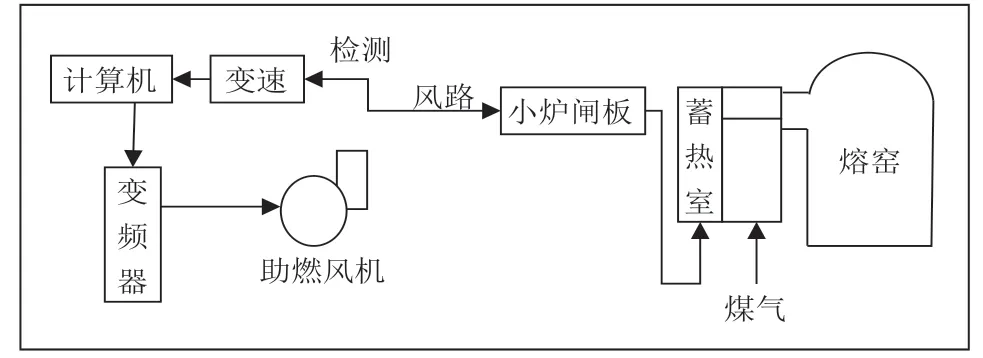

变频调速技术可应用到助燃风机的工作过程中,能够根据温度曲线,结合玻璃熔制的工艺需求,合理调节助燃风与燃料的比例。

图1 所示为助燃风机送风示意图,煤气作为燃料,风机提供助燃空气,助燃空气经烟道进入小炉,空气和煤气在蓄热室中预热,在小炉中混燃,最终进入熔窑中燃烧。风路中的控制机构只有风机风门和闸板,如依靠闸板或者风门控制风量,不仅不易操作,也很难实现自动控制,因此,通过变频调速技术,对助燃风和燃料的比例进行自动化控制,能够有效促进熔制的稳定生产。

图1 助燃风机送风示意图变频器

4.1.2 投料机和搅拌机的变频调速

浮法玻璃生产过程中,计算机系统采集玻璃液位仪的数据之后,变频器会按计算机要求控制投料机的工作状态,调节投料机速度。采用变频调速技术的投料机,相比于传统方式,投料更均匀,能够更好地满足熔化的工艺要求。在搅拌工作中,变频调速技术的应用,提高了搅拌机的可靠性和精确度,且便于维护。

■4.2 交流伺服控制技术的应用

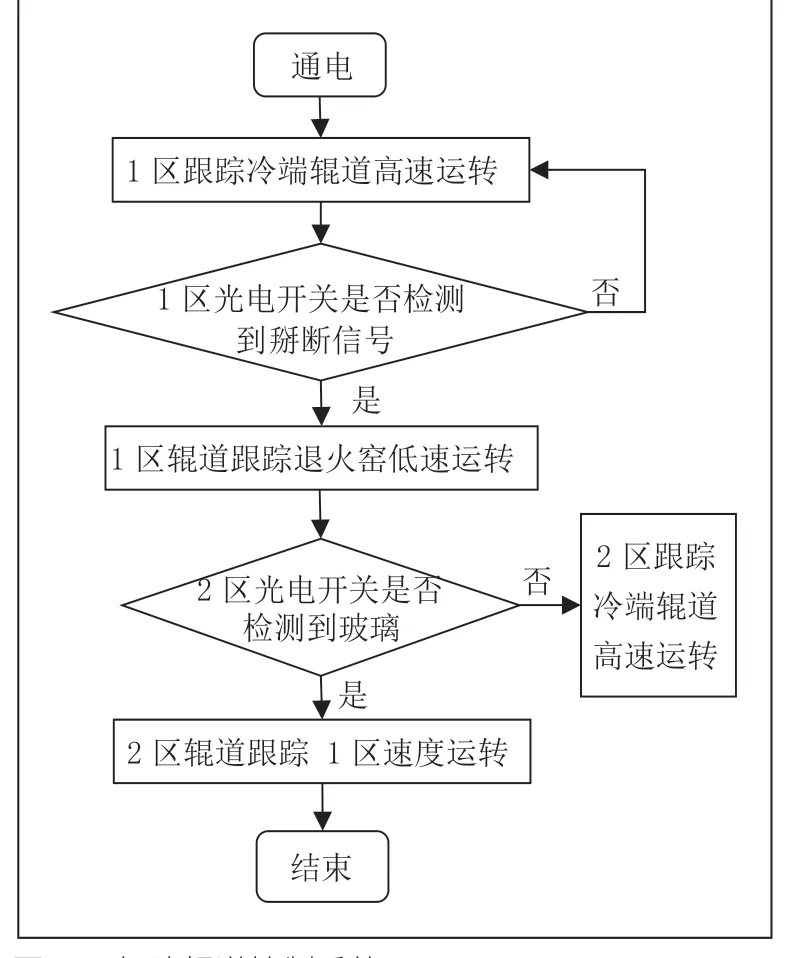

伺服控制系统被广泛应用于浮法玻璃生产线上传输辊道的控制,用于控制其位移、速度以及加速度等,能够显著提升传输辊道的控制精确度。加速分离辊道的作用是将成板切割后的玻璃经辊道装置加速分离成单片玻璃,要频繁、准确切换退火窑低速度与冷端输送辊道高速度这两种速度。可将加速分离辊道分为两个区,采用交流伺服驱动器、伺服电机、小型PLC可编程控制器,还有测速编码器、光电开关以及变压器等设备,组成一个浮法线冷端的加速辊道电气控制系统。系统控制示意图如图2所示。

图2 加速辊道控制系统

■4.3 直线电机驱动技术的应用

除了变频调速技术和交流伺服控制技术以外,直线电机技术在浮法玻璃生产中也有着广泛应用。直线电机拥有一种特殊的进给传动方式,具有定位精准、动态响应快、传动效率高以及运行噪声低等优势,在工业领域,可被用于生产输送线、自动仪器设备以及数控机床汇中。

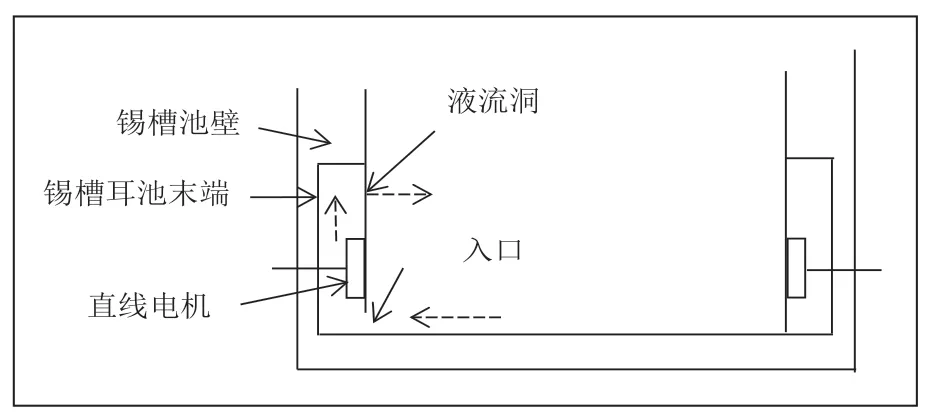

玻璃液从熔窑中流入锡槽的过程,会带入二氧化硫、三氧化硫、氧气等气体,锡槽不能完全密封,因此玻璃液也会接触到空气中的氧气。高温条件下,锡很容易与这些气体发生反应,生成氧化锡、硫化锡等成分,形成锡渣污染物,漂浮在锡液表面,从而影响到玻璃的生产质量,而且锡污染物的存在,使得锡液中二价锡和四价锡增多,容易引起钢化虹彩缺陷。直线电机的应用,能够有效清除浮法玻璃生产中锡液表面的锡污染物。锡槽中直线电机的应用过程如图3所示。

图3 锡槽耳池“半十字”型直线电机应用过程

在锡槽池壁上设计特殊的小耳池,将“半十字”型的直线电机安装在耳池沿口上,引导锡液定向流经耳池,除去漂浮的锡污染物,得到干净的锡液,保证浮法玻璃的生产质量。

5 结语

综上所述,通过对直流电机调速、交流变频调速以及交流伺服控制系统的分析,结合浮法玻璃的加工工艺以及生产设备,探究了电机运动控制技术在浮法玻璃生产过程中的具体应用,先进的控制原理以及灵活的操控方式,提升了浮法玻璃生产线的控制灵活性和生产可靠性与精确性。