车轮线束用ABS、EPB 线缆使用寿命提升研究

陆晓龙, 南 阳, 党大卫, 张宝新

(长春福斯汽车电线有限公司, 吉林长春 130000)

20世纪70年代末博世公司与奔驰公司合作研制出三通道四轮带有数字式控制器的ABS系统, 并批量装于奔驰轿车上。 由于微处理器的引入, 使ABS系统开始具有了智能,从而奠定了ABS系统的基本模式。 随着后期国内汽车工业的高速发展, 乘用车安装ABS成为了标配。

我国汽车工业发展早已将ABS技术的开发应用列为首位, 可见汽车安全驾驶的重要性。 从乘用车将ABS轮速总成列为标准配置开始, 并伴随着乘客追求空间、 舒适、 安全, 关联的功能设备一应俱全, 轮速总成的回路也相应增加, 使得由原一个车轮速度传感器线缆演变为具备EPB、CDC、 车身高度、 制动片报警等多功能的总成线束。

国内的车轮总成良莠不齐, 部分产品使用寿命低、 安全性差, 可能存在一定的信号传输风险。 轻则导致汽车仪表显示故障, 重则危及人身安全。 外资的车轮线束又存在壁垒封锁和供货协议, 不给国产汽车供货, 所以亟需提升国产汽车底盘ABS、 EPB线束的使用寿命, 满足市场的安全需求。

汽车的智能化、 电动化在不断推进, 未来的汽车通过取消发动机系统和总线式布线网络, 将大量减少普通汽车导线用量。 许多种类的护套线、 屏蔽线会消失, 但对于ABS防抱死制动系统及其电缆不但不会消失, 反倒出现逆增长。

1 案例分析

1.1 背景

车轮线束为汽车安全件, 影响车辆驾驶的舒适性、 安全性等。 在 《车质网》 中搜索ABS投诉, 会看到各种品牌汽车的ABS报警及制动系统投诉, 见图1。

图1 各种品牌汽车的ABS报警及制动系统投诉

ABS系统失效模式分为很多种: 由于车轮线束使用环境非常恶劣, 多数时候, 作为脉冲发生器的齿圈积满污泥、传感器安装位置变形、 线束破损、 氧化这都是造成ABS故障的主要原因。

线束破损的原因又分为: 布线路径存在干涉引起线束刮擦车轮周边零件导致破损, 线束或线缆未充分防护被外界异物 (如石子) 冲击断裂, 线束或线缆受到疲劳应力断裂, 线束或线缆受到外力拉断或硌断。

1.2 案例分析1

某车行驶4万公里, 出现右车轮线束信号传输错误, 仪表盘报警, 车辆无法继续行驶。

检查发现车轮线束总成在保护PUR管未断裂的情况下,导线线芯发生断裂。 多台车出现此问题, 同时左轮线束也同样存在此问题, 问题主要集中在高配版左、 右前轮线束。不良样件外形如图2所示。

图2 不良样件外形

拆解不良样件, 故障点如图3所示, 线芯导体已断裂。分析结论如下。

图3 故障点

1) 问题1: 填充物插入深度过大, 硌伤线芯。

解决措施: 线束加工过程中, 技术文件应明确填充物长度和外露长度, 确保线束运动过程中填充物不会伤害线芯。

2) 问题2: 注塑件硬度大——邵氏硬度80A左右, 弯曲性能差。

解决措施: 考虑从注塑材料上的硬度上适当降低。

3) 问题3: 管材品质差, 弯曲后硌伤电线。

解决措施: 使用优良的管材, 可有效保护线芯。 图4中左面是缺陷件, 右面是改进产品, 对比明显。

图4 管材对比

4) 问题4: ABS、 EPB线束使用环境在车轮上, 运动幅度大, 振动频率高。

解决措施: 线束运动部分的材质改进, 原设计为导线加聚氨酯管, 改进后为ABS、 EPB护套线缆。 柔软度改善,外径降低, 可以有效地保护线芯。

以上改进措施落实后, 改进有效, 问题解决。

1.3 案例分析2

某车在道路行驶10万公里, 出现车轮线束信号传输错误, 仪表盘报警现象。 将轮线束样品带回后, 全部拆解线束运动区域, 寻找断线位置。

经过解剖分析, 运动点附近的断线为铜丝全部断裂,固定点附近的断线为铜丝部分断裂。

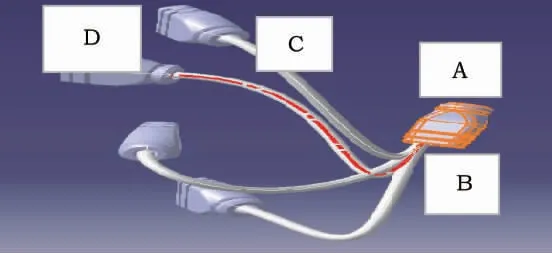

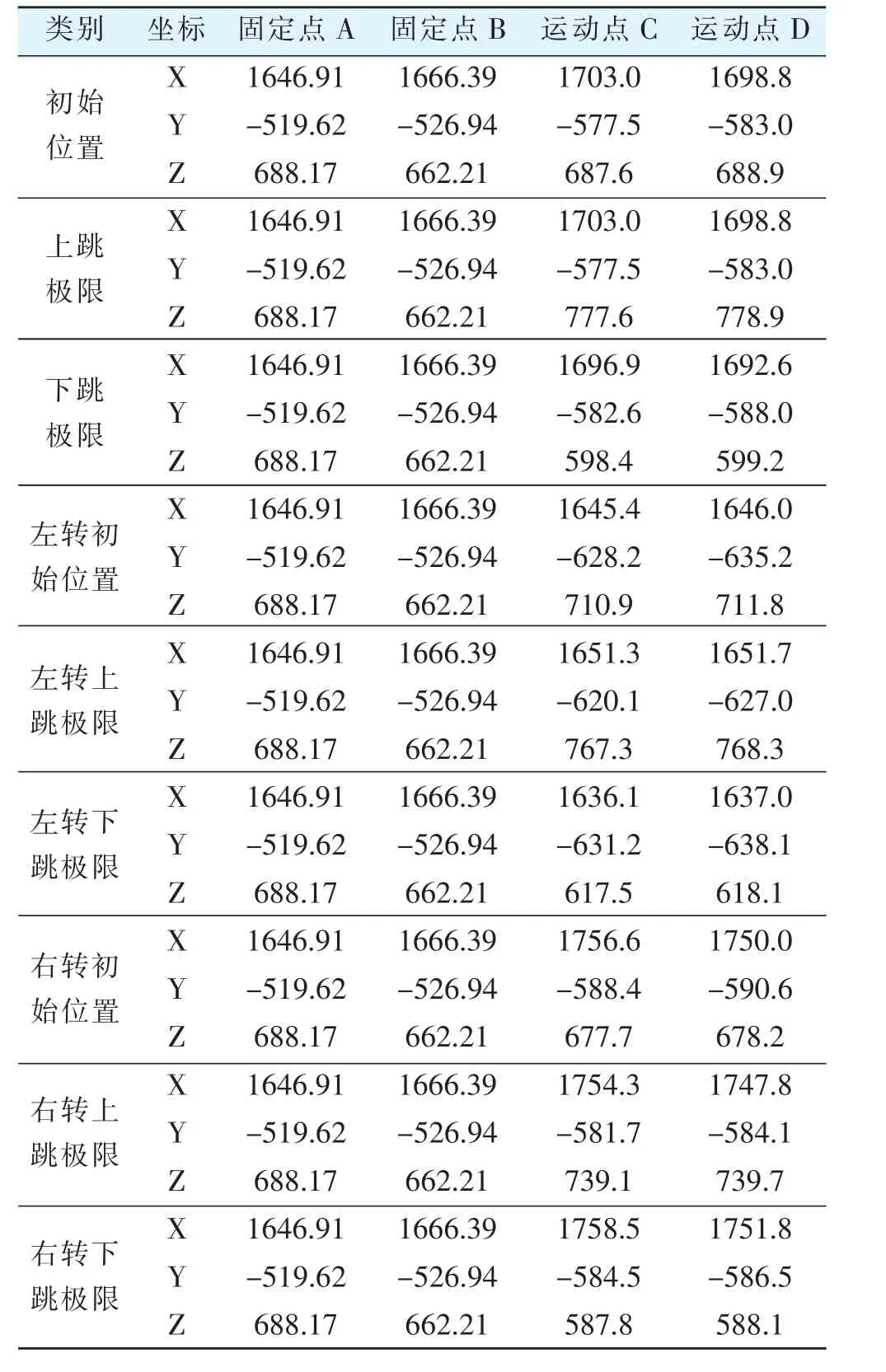

图5为左前轮线束运动段, 右边为固定点, 左边为运动点, 断线位置为红圈所示位置。 左侧断线位置距离运动点13~23mm, 右侧断线位置距离固定点18~25mm。

图5 故障位置

1.3.1 运动段长度设计不足

运动段两端的定位点卡槽位置出现了刮擦痕迹 (图6),聚氨酯材料耐刮磨、 强度高, 能在卡槽位置留下如此的刮擦痕迹, 分析线束的运动段受到了外力拉拽。

图6 定位点刮擦痕迹

图7是产品数据图, A点为运动段固定点的卡槽位置坐标, B点为运动段固定点根部位置坐标, C点为运动段运动点根部坐标, D点为运动段运动点卡槽位置坐标。跳50数据处于正常位置的极限状态。 左转极限位置上下跳超过50后, 开始出现拉伸受力的现象。 如果上跳继续增加,会出现长度不够的情况。

图7 产品数据图

表1 线束坐标点

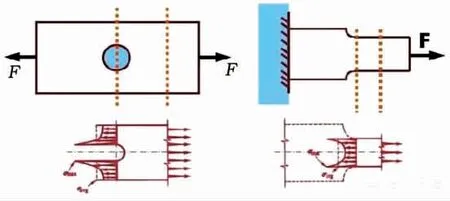

1.3.2 应力集中

应力集中是材料在外力作用下, 宏观上 (相对于原子或分子之间的作用力) 的抗外力的集体表现, 是不同结构在同样外力下比较的结果; 在原来的结构下本来由很多原子共同来对抗外力, 但改成有应力集中的形状后, 能参与对抗外力的原子数量变少了, 外力就集中到剩下的结构上了, 就 “集中” 了。

如图8所示, 台阶状的一个物体, 远处受拉, 在台阶附近的应力也会明显超过远处的应力。 所以, 这里的几何不连续, 指的就是几何边界的线型变化, 比如直线转弧线。尽管是光滑的连接 (切线方向重合), 但是在线型变化的连接处依然产生应力集中。

图8 应力集中

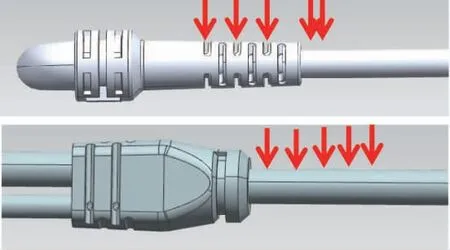

线束加工过程中, 注塑件被注塑在线束上, 用于固定在车身位置。 下图两种设计方式应力集中情况是不一样的。图9上面的设计优于下面的设计。

图9 设计比对

1.3.3 弯折过大

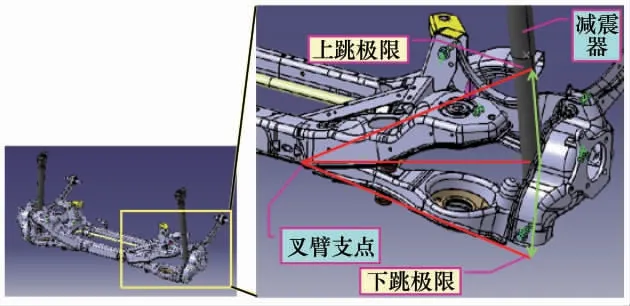

线缆布线静态区最小弯曲半径通常控制在线束直径的3倍, 动态区的设计通常在6倍以上, 线束同理。 车轮线束的运动点越靠近减震器, 上跳下跳距离越大。 运动点越靠近上叉臂、 下叉臂的支点, 上跳下跳距离越小。 如图10所示。

图10 底盘与线束运动幅度

合理设计线束的运动段的固定点及运动点位置, 减小上跳下跳高度, 有利于延长线束使用寿命。

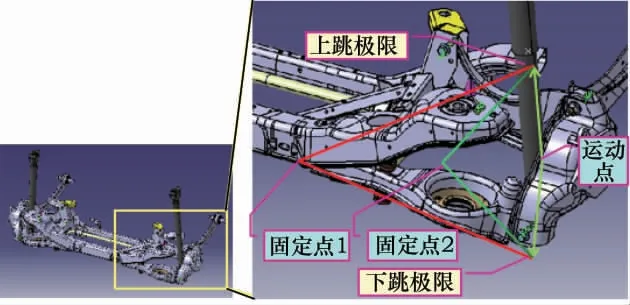

车轮线束的运动点与固定点之间的距离越近, 车轮线束上跳下跳的弯折角度越大。 如图11所示。

图11 底盘与线束运动角度

合理设计线束的运动段的固定点及运动点位置, 减小线束弯折角度, 有利于延长线束使用寿命。

分析结论如下: 优化线束运动段尺寸, 避免ABS、 EPB线束在运动过程中出现受外力拉拽的情况; 优化ABS、 EPB线束卡点注塑件的外形, 减少应力集中现象; 优化过线路径, 减少过度弯折现象。

2 车轮线束用ABS、EPB线缆寿命提升解决办法

线束寿命受两方面影响, 一方面是线缆本身的特性,如线缆选用的导体单丝直径、 导体结构、 线缆的绝缘层护套层的材质选择、 线缆的外径尺寸设计、 线缆的结构设计;另一方面受线束设计影响, 如线束的布线路径、 线束的弯曲半径、 线束的运动轨迹及摆动的角度、 是否存在线束干涉现象、 线束的结构设计。

2.1 单丝直径的影响

ABS、 EPB线缆在国内外实际应用中, 线芯导体的单丝外径常见尺寸为0.08~0.26mm。

对相同截面线缆进行循环弯曲测试, 0.16mm单丝11万次后断裂, 0.11mm单丝18万次后断裂。

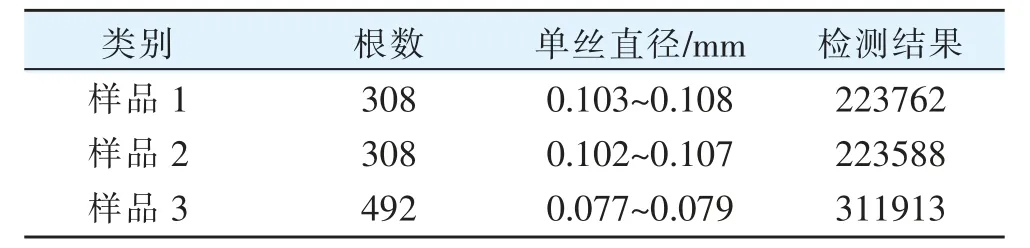

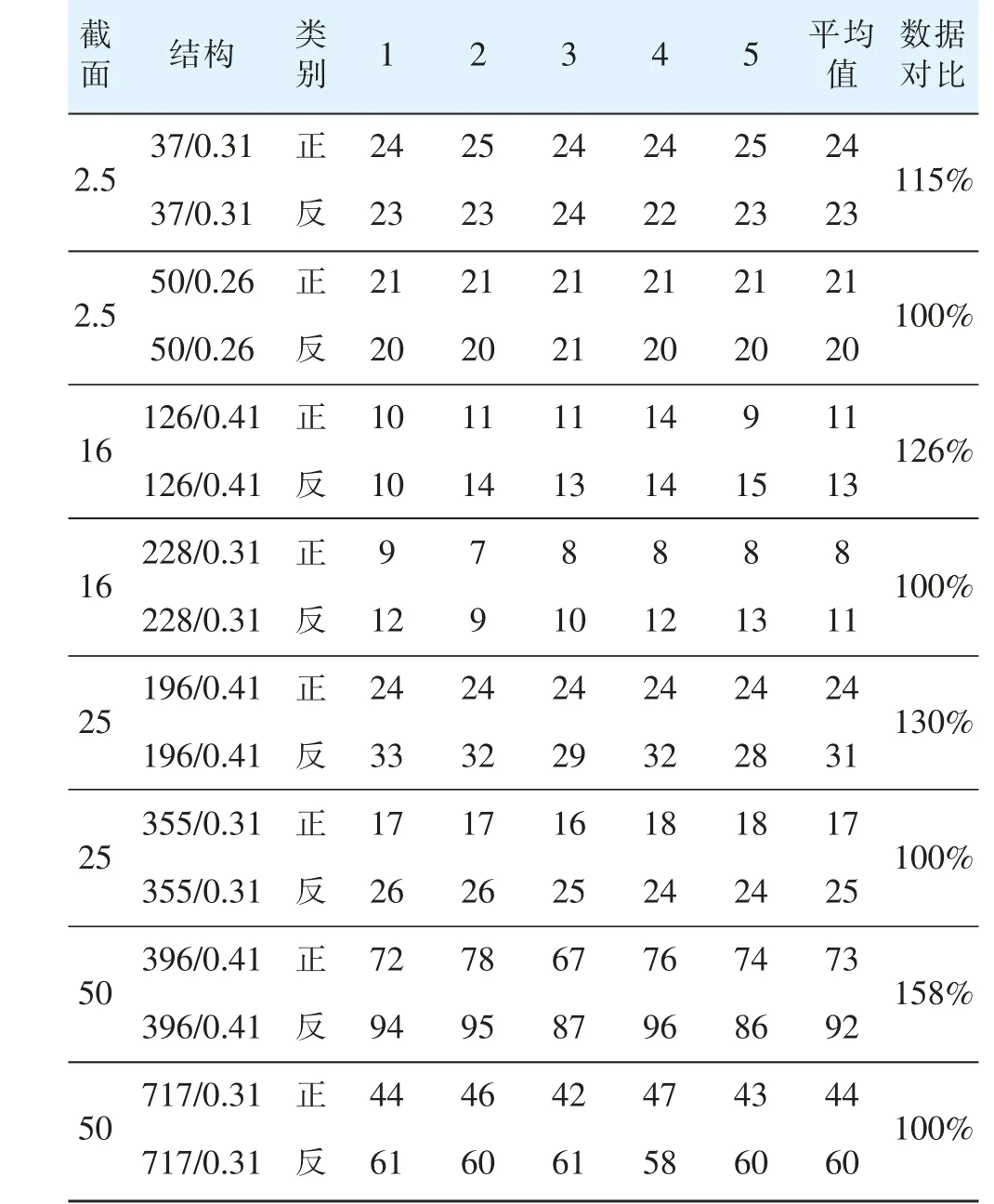

更换导体结构, 重新试验。 实验要求为弯曲半径22.2cm, 荷重3kg, 速度15回/min。 结果如表2所示。

表2 循环弯曲测试结果

导体单丝直径的适当降低, 可以提升线缆的弯曲寿命。在相同的ABS、 EPB线束设计条件下, 提升线缆的弯曲寿命, 线束寿命也会提升, 两个因素呈正相关性。

2.2 线缆柔软度

线缆的柔软程度影响客户的使用感受, 也影响实际应用中的线束使用寿命。 表3是相同截面不同导体结构, 以及不同截面积之间的弯曲强度对比。 影响线缆柔软度的因素有: 导体结构、 线缆外径、 绝缘护套材料硬度、 结构设计。

表3 电缆弯曲强度测试结果

导体单丝直径越小, 线缆外径越小, 材料硬度越低,则线缆的柔软度越好。

2.3 聚氨酯保护管和护套线的对比

ABS、 EPB线束的设计通常为两种: 一种绞合线芯外部加一层聚氨酯管防护; 一种是绞合线芯外部加一层聚氨酯护套防护, 制成ABS、 EPB护套线缆。 这两种设计到底哪一种更好一些呢?

从实践上分析, 在运动条件恶劣时, 聚氨酯管会出现变形硌伤导线的情况, 如图4和图12所示。 而护套线不会存在此问题, 因为线芯与护套层之间的缝隙已被护套料填充,护套材料会起到支撑作用, 防止ABS、 EPB线缆受弯曲过度变形。

图12 聚氨酯管变形严重

另外在本文1.2案例分析1中, 线束运动区域由聚氨酯保护管改为ABS、 EPB护套线缆后, 轮跳实验次数及实际线束使用寿命大幅度提升。

从理论上分析,为了满足线束加工性, 导线和聚氨酯管之间会存在较大的缝隙。 同样的防护厚度条件下, ABS、 EPB护套线缆的外径可以更小, 更柔软, 从而提高车轮线束的使用寿命。

2.4 线束布线的影响

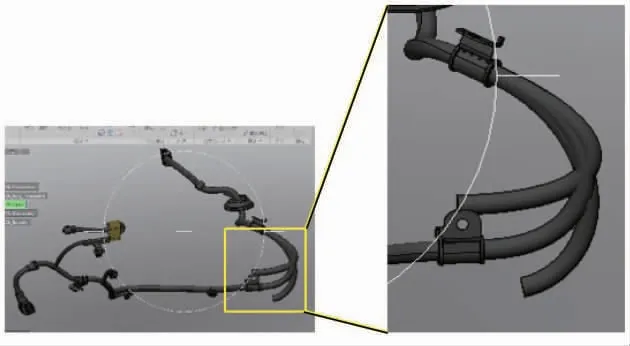

研究市场上成熟车型的底盘, 对比发现底盘线束的弯曲角度、 运动幅度都很小, 如图13和图14所示。 ABS、 EPB线束的布线设计对实际使用寿命影响很大。

图13 某车型EPB线束设计

图14 某车型EPB线束设计

布线路径中线束的弯曲角度应尽量的小, 运动幅度尽量降低。 线束或线缆弯曲半径应遵守静态区最小弯曲半径通常控制在线束直径的3倍, 动态区的设计通常在6倍以上。

运动段长度应控制在线束极限状态时的1.2~1.5倍, 如果运动段长度过短会导致车轮在极限状态时线束受力破坏,如果运动段长度过长会导致线束与车轮附近其他零件距离小于10mm, 出现干涉损坏的情况。

线束卡点的注塑件应有缓冲区设计, 降低应力集中现象。

线束走线路径要远离螺栓、 制动液管路、 横拉杆等零件, 线束与周围零件间的距离建议控制在20mm以上 (最小不低于10mm), 否则可能会出现线束破损失效的问题。

3 结论

汽车底盘环境恶劣, ABS、 EPB线束为汽车的安全件。车轮线束用ABS、 EPB线缆的寿命对汽车行驶的安全性影响较大, 本文对车轮线束断裂失效的各因素进行了分析, 并提出了解决措施, 对汽车底盘线束设计及选型提供了科学的指导意见。