基于辅助槽的永磁同步电机转矩脉动优化设计

蔡浩波, 方 亮, 钟 伟, 王 振, 郑 涛, 方少权

(1.宁波上中下自动变速器有限公司, 浙江宁波 315800;2.宁波吉利罗佑发动机零部件有限公司, 浙江宁波 315800)

1 引言

电动汽车的快速发展, 带动了驱动电机行业技术不断革新, 纯电动汽车市场占比不断增加。 除了传统汽车厂商在大力投入混动和纯电车型的研发外, 相继有多家科技企业宣布造车, 电动汽车市场竞争日益激烈, 优胜劣汰, 每年有大批造车新势力进入纯电汽车行业, 同时每年也有多家造车新势力退出纯电市场。 在如此激烈的竞争环境中,要脱颖而出, 不光拼开发周期, 更要拼技术先进性、 用户体感, 只有用户认可的产品, 才能赢得市场。

NVH是纯电汽车的重要指标之一, 也是用户能直接感知的一项, 对纯电汽车而言, 驱动电机的NVH直接影响了整车的NVH, 电机本身的振动和噪音会让人产生不舒适感;电机通过电机轴传递出的振动, 使得齿轮、 差速器等发生响应频率的振动和噪声; 所以永磁同步电机设计必须重点关注影响NVH相关的指标, 转矩脉动是影响电机NVH的重要指标之一。

转矩脉动的成分主要包括电机齿槽转矩、 电机本体产生的纹波转矩、 控制器软硬件引起的脉动、 偏心、 对中等机械原因引起的脉动。

基于上述转矩脉动成分及影响因素, 形成了如下6大类方法: 增加周期数、 避开敏感谐波、 抑制关键谐波、 减少能量梯度、 转矩分化后抵消、 引入外部抵偿量。 依据上述6大类方法, 电机本体设计中最常用的手段有: 分布式绕组、转子磁极结构、 定子斜槽、 转子斜极、 辅助槽、 气隙偏心控制等。

目前汽车开发周期大幅缩短, 电机的开发周期非常紧张, 故不能用传统的开发理念来进行产品开发, 在产品设计阶段就要把相关因素控制好, 本文基于某款驱动电机进行转矩脉动优化设计。

2 转矩脉动优化驱动电机基本信息介绍

此电机作为纯电车型主驱电机, 需要优异的NVH性能,以给用户提供良好的乘坐舒适感。 该电机原始方案电磁性能各方面平衡, 表现优异, 但唯独转矩脉动大于设计目标值, 被列为NVH风险项。 作为攻关专项进行优化设计, 由于项目原因, 本次优化受到很多边界条件的限制, 定子参数及绕组参数不能变更, 转子磁钢尺寸不能变更, 攻关小组经过大量分析, 把主攻方向锁定在了转子辅助槽优化设计上。

根据设计指标要求 (输出扭矩≤100Nm 时, 转矩脉动≤3Nm; 输出扭矩>100Nm时, 转矩脉动百分比≤3%),攻关小组对电机辅助槽进行参数化扫描优化。 经过多轮分析优化, 最终确定了优化方案, 优化方案前后对比详见图1~图4, 从图中对比可以看出, 优化方案从结构上看, 仅改变了转子表面辅助槽的形状, 在原方案的基础上增加了一组半径为3.2mm的辅助槽, 使电机峰值转矩脉动百分比由4.49%降至2.88%, 从而满足设计目标要求, 降低了NVH超标的风险。

图1 优化前转子

图2 优化前转子局部放大视图

图3 优化后转子

图4 优化后转子局部放大视图

3 优化前后数据对比

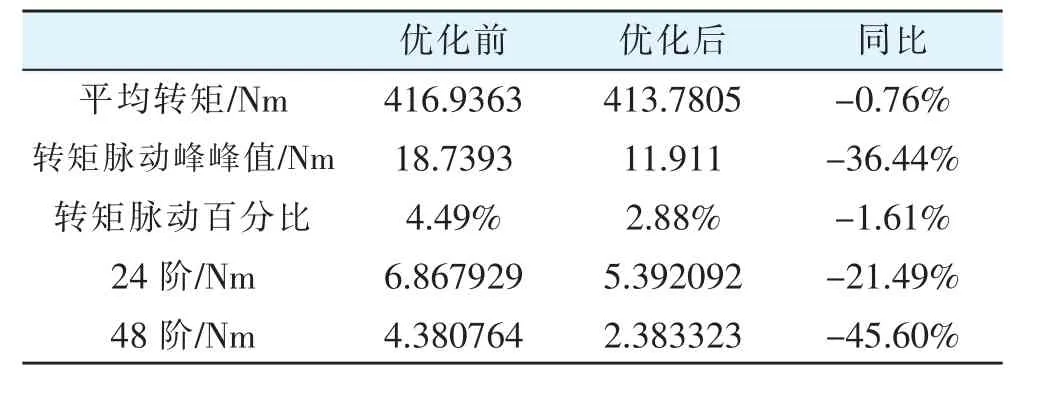

3.1 优化前后转矩脉动数据对比

图5是优化前后转矩波形对比, 结合表1可以看出, 优化后电机输出扭矩降低了0.76%, 转矩脉动峰峰值减少了36.44%, 转矩脉动从4.49%降至2.88%, 满足了设计目标≤3%的要求。 同时24 阶和48 阶也改善明显, 降幅分别为21.49%和45.60%。

表1 优化前后转矩脉动数据对比

图5 优化前后转矩波形对比

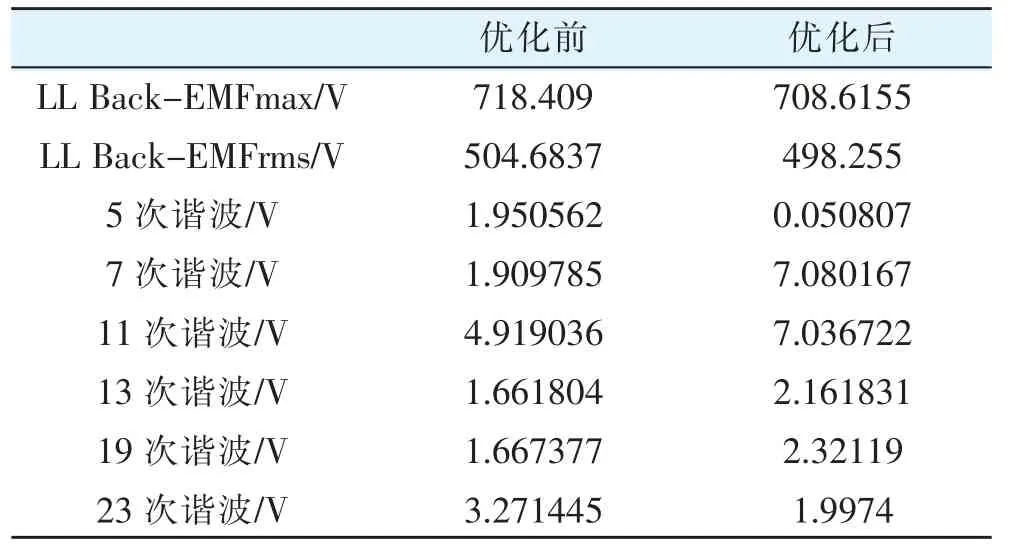

3.2 优化前后线反电势数据对比

图6是优化前后线反电势波形对比, 表2对优化前后的线反电势数据进行了对比, 优化后的线反电势最大值及有效值均降低, 5次谐波也大幅降低, 但7次、 11次、 13次、19次谐波幅值均增大。

表2 优化前后线反电势数据对比

图6 优化前后线反电势波形对比

3.3 优化前后齿槽转矩数据对比

图7是优化前后齿槽转矩波形对比, 优化的齿槽转矩变大, 由502.0329mNm增大至752.456mNm。

4 小结

本文基于转矩脉动影响因素, 电机设计转矩脉动优化方向, 在当前优化边界条件限制的情况下, 重点优化转子辅助槽结构, 使峰值扭矩转矩脉动满足≤3%的设计目标要求, 有效降低了NVH不达标的风险。

图7 优化前后齿槽转矩波形对比

电机设计是平衡各项指标, 以满足设计目标的过程,就像本文的优化设计实例所提供的数据, 整体的转矩脉动数据满足设计指标, 但是线反电势谐波含量、 齿槽转矩均出现不同幅度的增加, 优化设计需要根据设计目标进行取舍以平衡电机的各项指标, 设计出各项性能优异的电机。