一种新型一体化节能污水处理系统的设计研究

刘庭卓,王 爽,孙 敬,赵钦欢,刘芸滋,张 颖,景爱国,张哲瑞

(河北环境工程学院,河北 秦皇岛 066102)

目前,污水生化处理工艺都为组合工艺,即在污水生化处理中采用动能设备,利用水泵或搅拌机的方式满足污水循环和搅拌要求,这样就造成污水生化处理过程中的能源浪费,使污水处理成本升高。本设计在降低污水处理能耗、改善水质、提升城市品位等方面具有促进功能,有利于生态环境保护和经济可持续发展。

1 具体设计方案

1.1 基本处理流程

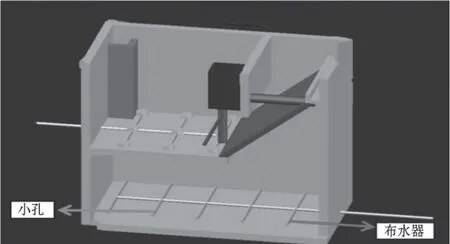

设计的目的是通过回流与搅拌方式的创新,减少AO(厌氧好氧)池在运行过程中的能源消耗,在保证污水处理量和处理效果的前提下实现降低能耗、节省空间的目的。为了达到以上效果,要在A(厌氧)池气体搅拌、O(好氧)池混合液回流、二沉池污泥回流三个耗能方面进行改进。首先通过布水器高压喷水搅拌的方式代替电力搅拌机的搅拌,降低污泥混合所需能耗,搅动液体;然后对沉淀池与O 池的结构进行优化,沉淀池的污泥无动力回流,减少能耗;最后在O 池与A 池之间设置气提泵,实现微动力混合液循环,减少能耗。

1.2 新型处理系统的技术优势

针对以上需求,要结合实际生产情况进行优化设计。在进水端利用进水泵连接布水器进行高压进水并搅动液体,防止池内悬浮体下沉,在快速进水的同时,减少搅拌器等耗能设备的使用,保证池内有机物与微生物、溶解氧的充分接触,对污水中有机物进行氧化分解。在上层池设计回流斜坡(坡度45°),使沉淀池底部的污泥通过重力作用重新回流到O 池底部,以此代替传统的污泥泵回流,增加活性污泥利用率,减少传统AO 池运送活性污泥的大量能耗。由于该设计AO 池采用立体化放置,污水在AO 池的循环往复处理过程中需要多次抽提至上层水池,故专门设计了气力提升装置。在AO 池间设置曝气提升管,将罗茨风机鼓风作为气力提升装置的动力,仅需要少量压力空气,即可代替传统AO 池污水循环过程的电力输送泵,耗电量大幅降低,输送过程还可对污水进行曝气处理。

2 理论设计计算

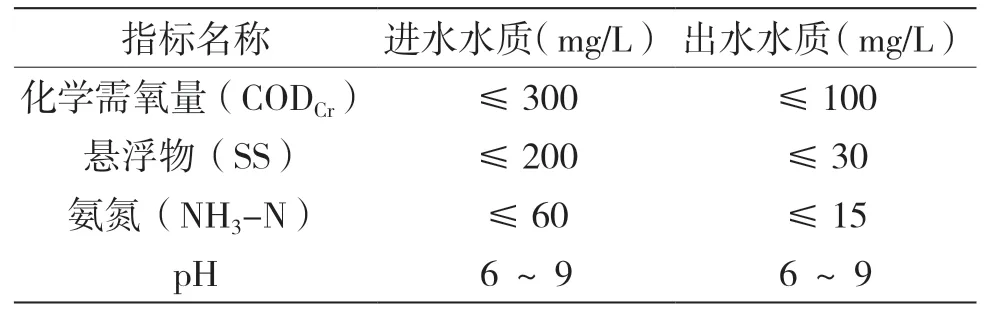

该污水处理系统的设计处理能力为生活污水100 t/d (根据实际要求,选处理量为5 t/h 的设备),进水水质为一般生活污水。经该系统处理后,出水水质达到《农村生活污水排放标准》(DB 13/2171—2020),如表1 所示。

表1 出水水质要求

所有设计参数按照同一条件(进出水质相同,每天处理生活污水100 t)进行设计,以便进行能耗比对,具体参数如表2 至表6 所示。

2.1 AO 池参数对比

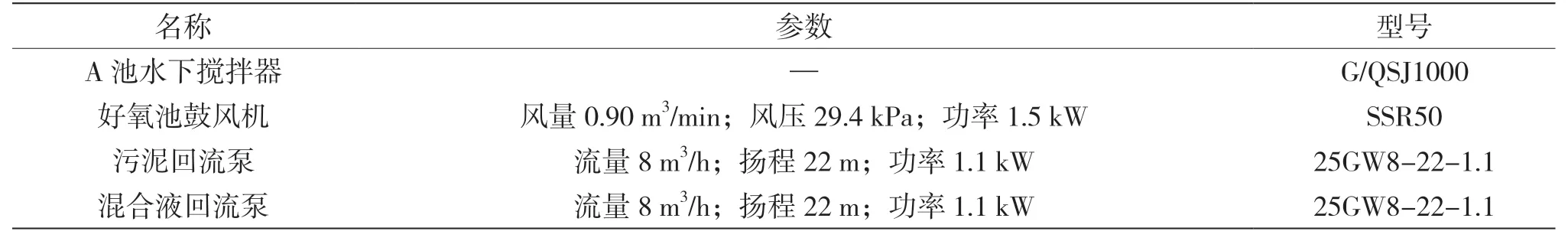

传统AO 池设计中,日进水量为100 t,流量为 4.16 m/h。传统AO 池设计的主要参数与设备型号如表2 所示,改进前池容情况如表3 所示。其中,A池水下搅拌器按照A 池长、宽、高,查《水下搅拌器选型手册》确定;污泥回流泵按照进水流量(100%)进行选型,扬程选择>3 m,查《管道排污泵选型手册》确定;混合液回流泵按照进水量(200%)进行选型,扬程选择>3 m,查《管道排污泵选型手册》 确定。

表2 传统AO 池设计的主要参数与设备型号

表3 改进前池容情况

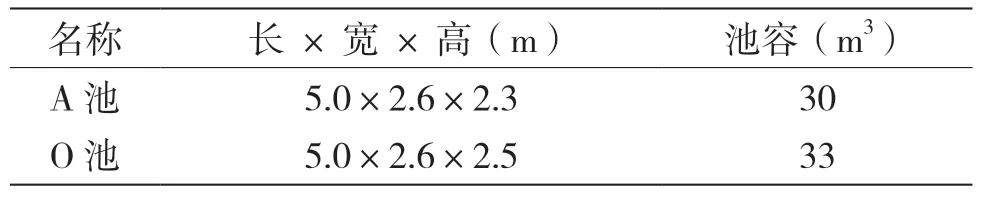

改进后,AO 池日进水量和流量保持不变,好氧池采用气提回流方式。改进型AO 池的鼓风机型号为SSR50,风量为1.28 m/min,风压为29.4 kPa,功率为 1.5 kW。改进后池容情况如表4 所示。

表4 改进后池容情况

2.2 机电能耗

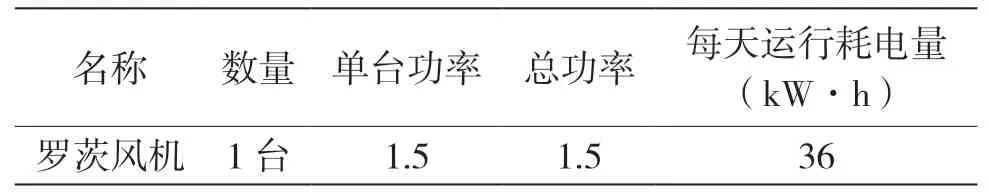

改进前机电能耗情况如表5 所示。4 种机电设备每天连续24 h 运行,经计算,每天运行总耗电量为141.6 kW·h。改进后机电能耗情况如表6 所示。罗茨风机每天连续24 h 运行,经计算,每天运行总耗电量为36 kW·h。

表5 改进前机电能耗

表6 改进后机电能耗

3 节能效益分析

改进后的污水处理系统创新性地将处理池的结构设计成上下一体化形式,通过用一泵代替多泵、一池代替多池的结构,大幅降低了污水处理过程的能源消耗、碳排放量,同时减小了占地面积。本设计主要适合投放于乡镇污水处理系统。

截至2019年底,全国共有建制乡镇(包括民族乡、苏木、民族苏木)30 234 个,按照一乡(镇)一个污水处理站,按旧池平均每组污水处理设备的功率141.6 kW、新池36 kW 的条件来计算,每年全国可节省的能源总量为:30 234×(141.6-36)×365=1 165 339 296 kW·h。由此可见,本设计每年可以减少约11.65 亿kW·h 的耗电量,相当于我国目前建成规模最大、吸热塔最高——被称为“超级镜子发电站”的首航高科敦煌100 MW 熔盐塔式光热电站两年多的设计发电量,每年可减排二氧化碳35 万t。

4 工作原理及性能分析

4.1 传统AO 工艺

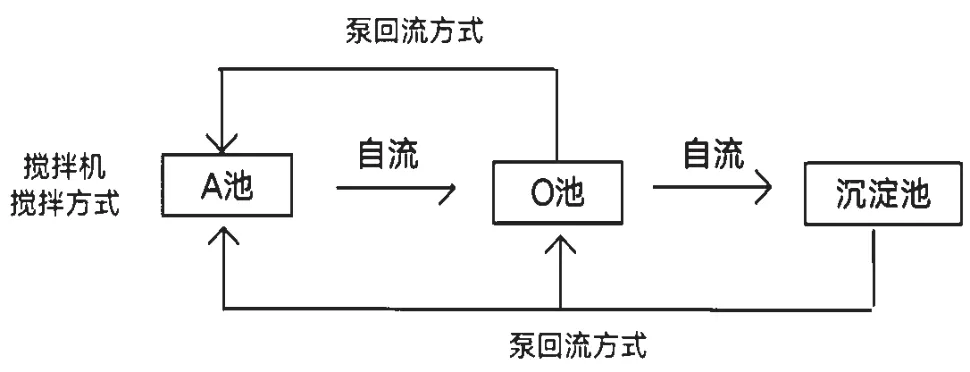

如图1 所示,传统AO 工艺将前段厌氧段和后段好氧段串联在一起,A 段就是厌氧段,主要用于脱氮;O 段就是好氧段,主要用于去除水中的有机物。A 段溶解氧(DO)不大于0.2 mg/L,O 段DO 介于2 ~4 mg/L。

图1 改进前传统AO 工艺

在厌氧段,异养菌将污水中的淀粉、纤维、碳水化合物等悬浮污染物和可溶性有机物水解为有机酸,使大分子有机物分解为小分子有机物,将不溶性的有机物转化成可溶性有机物。当这些厌氧水解的产物进入好氧池进行好氧处理时,在充氧条件下,活性污泥中的微生物进行有氧呼吸和生长繁殖,把有机物分解成无机物,实现有机物的去除。在厌氧段,异养菌将蛋白质、脂肪等污染物进行氨化(有机链上的N 或氨基酸中的氨基)而游离出氨(NH-N、NH),在充足供氧条件下,自养菌的硝化作用将NH-N(NH)氧化为NO,其通过回流控制返回至A 池,在厌氧条件下,异氧菌的反硝化作用将NO还原为分子态氮(N),完成C、N、O 在生态中的循环,实现污水无害化处理。

4.2 改良AO 工艺

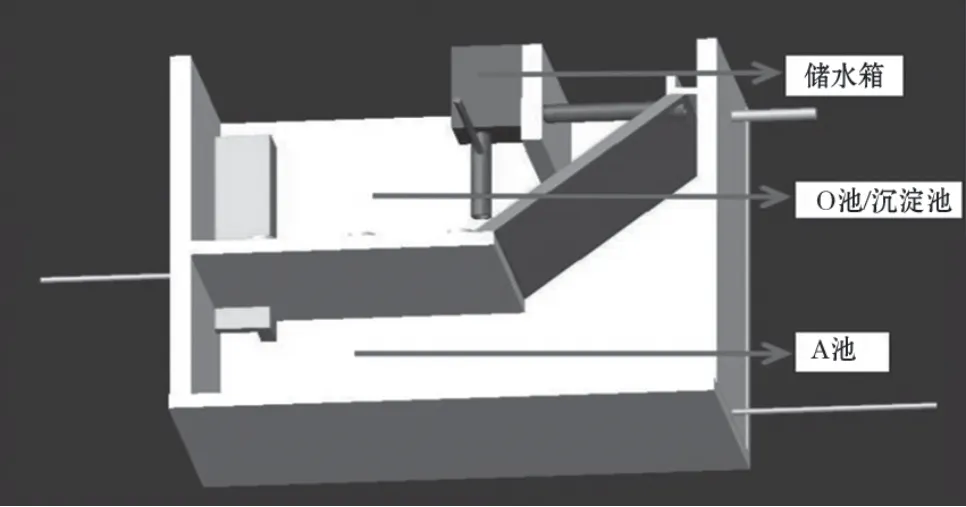

如图2 所示,新型节能污水处理池分为上下两层,上层为O 池、沉淀池,上层右侧设一斜面(坡度40°),呈倒梯形;下层为A 池,通过进水泵及布水器高压喷水进污水,并搅拌活性污泥,使其与污水充分混合形成泥水。

图2 改进后新型AO 工艺

泥水通过A 池左侧上方管道到达上层O 池,然后进行处理,同时在O 池上部设有挡板,防止污泥加速老化。在O 池末端设置曝气提升装置,该装置将混合液提升,然后利用溢流管道使O 池的混合液通过液位差自流到A 池,实现循环液、混合液的循环。

5 技术优势

相比传统AO 工艺,改进后的工艺将O 池、沉淀池置于A 池之上(见图3),大大减少了占地面积,简化了结构和工艺;A 池采用布水器高压进水,通过布水器上的微孔进行高压喷水,在高速进水的同时,起到搅拌作用,取代传统的(搅拌器+进水管)的方式,降低了能耗(见图4);在O 池、沉淀池中加入活性污泥,利用斜挡板达到污泥自回流的效果(见图5),在污水处理过程中,活性污泥多次利用,减少了污泥消耗量,省去了部分流程(传统工艺采用泵回流的方式回流活性污泥),用一泵代替多泵,减少动能设备的使用,耗电量明显减少,大幅度降低了碳排放量;在A 池和O 池、沉淀池之间增加曝气装置(见图6),增加含氧量,同时代替传统工艺的搅拌装置,节约 能源。

图3 改进后处理池体侧剖图

图4 改进后A 池布水器图

图5 改进后沉淀池斜坡图

图6 改进后气力提升装置图

按照100 t/d 生活污水的设计处理量,本设计主要应用于小型污水处理站,适用于乡镇污水处理系统,医院、小区、学校、公共厕所等需求场所都是节能污水处理池的潜在市场。本设计采用节能循环理念,一池代替多池、一泵代替多泵,在大幅降低能耗、减少投资的同时,减少了占地面积。本设计响应国家节能减排号召,对于落实污水处理厂的节能降耗工作,促进国家经济的可持续发展,缓解人地矛盾问题具有积极意义。

本研究以传统AO 污水处理工艺为基础,将理论设计与实际生产需求相结合,达到节能减排的目的。据估算,每年可以减少约11.65 亿kW·h 的耗电量,对于切实做好污水处理厂的节能降耗工作,减少资源浪费,促进国家经济发展、生态文明发展和落实碳达峰、碳中和工作是一个巨大的贡献。