煅烧铝矾土路用超薄磨耗层配合比设计及性能评价

王志斌,邱文利,张 博,赵晓瑞,盛燕萍

(1.河北雄安京德高速公路有限公司,河北 霸州 065799;2. 长安大学 材料科学与工程学院,陕西 西安 710061)

0 引言

路面作为一种多层结构,每层都具备各自的功能。其中,超薄磨耗层常被用作沥青路面的加铺层,是道路直接与车辆荷载及自然环境接触的表层,因此,该结构应提供较为持久的抗滑性和驾驶舒适性[1-2]。超薄磨耗层技术是厚度在15~25 mm的沥青磨耗层铺装技术。

由于厚度仅为传统沥青上面层厚度的1/3~1/2,故此类技术可在节约造价与维护成本30%~40%的同时,减少对资源与能源的消耗,是一类环境友好型铺面技术[3]。然而,在长期暴露于氧气、紫外线辐射中和车辆载荷的重复作用下,表面层的功能性逐渐降低,因此超薄磨耗层的使用寿命一般在10 a以内,需要进行定期的维修和养护[4-5]。近年来“功能设计”概念被广泛应用于道路结构的设计中。超薄磨耗层的关键性能是提供优良的平整度、抗滑性和驾驶舒适性,而不再作为一个高强度的承重层来使用[6]。

为保证超薄磨耗层具有持久的抗滑性能,通常采用耐磨性较高的集料,研究表明集料的抗滑性能与其化学和矿物组成有较高的相关性,其中哈尔滨工业大学Wang等[7]通过对不同类型的集料进行轮胎磨损试验,发现石英含量较高的集料具有更为优异的抗滑性能。煅烧铝矾土的主要化学成分为Al2O3,是由铝矾土经1 300~1 500 ℃高温煅烧而得的烧结块再经破碎、筛选制得,一般用作制备耐火材料。煅烧铝矾土作为一种人造集料,具有高磨光值、高硬度等优点[8-9],将其应用于超薄磨耗层沥青混合料中,可有效提高磨耗层的表面功能性和耐久性。长安大学田海涛等[10]通过评价煅烧铝矾土集料与沥青的黏附性,表明煅烧铝矾土集料粉末与沥青的交互作用能力较强,二者的黏附性较好。长安大学宗有杰等[11]为研究煅烧铝矾土集料制备的沥青混合料的抗滑性能,通过模拟路表的磨光情况,基于差异磨光原理对煅烧铝矾土沥青混合料进行了抗滑性能验证,提出了将煅烧铝矾土集料与传统集料进行混掺的使用方法,为超薄磨耗层抗滑性能的提升提供了新的研究方向。结合文献可知,目前将煅烧铝矾土集料应用于路面超薄磨耗层中的研究较少,因此针对该类型的沥青混合料开展研究具有一定的理论意义和工程价值。

由于路用煅烧铝矾土与石灰岩的性质差异,本研究基于差异磨光原理,利用改进后的粗集料空隙填充法设计了一种煅烧铝矾土超薄抗滑磨耗层(Calcined Bauxite Ultra-thin Friction Course, 简称CB-UTFC)。通过马歇尔试验、高温车辙试验、低温弯曲试验、冻融劈裂试验等对CB-UTFC进行路用性能检测,采用摆值和构造深度来测试混合料的抗滑性能,从而研究了不同煅烧铝矾土掺量对超薄磨耗层沥青混合料路用性能的影响,并采用灰靶决策理论,确定了CB-UTFC中煅烧铝矾土集料的最佳掺量范围。

1 原材料

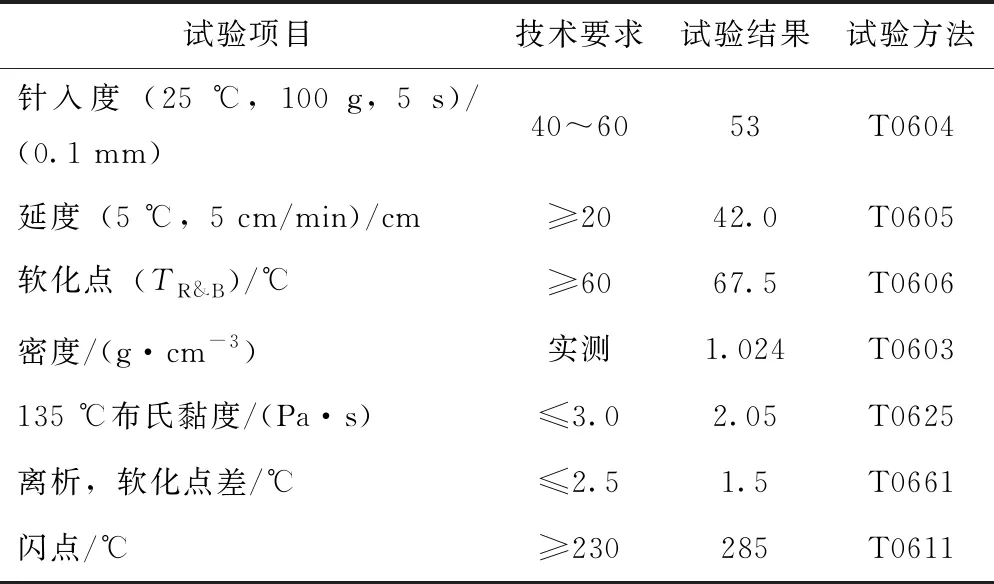

试验选用SBS改性沥青,参照《公路工程沥青及沥青混合料试验规程》(JTG E20—2011)[12]中的规定对沥青进行性能检测,各项基本性能指标均满足规范[13]要求,结果如表1所示。

表1 SBS改性沥青基本性能指标

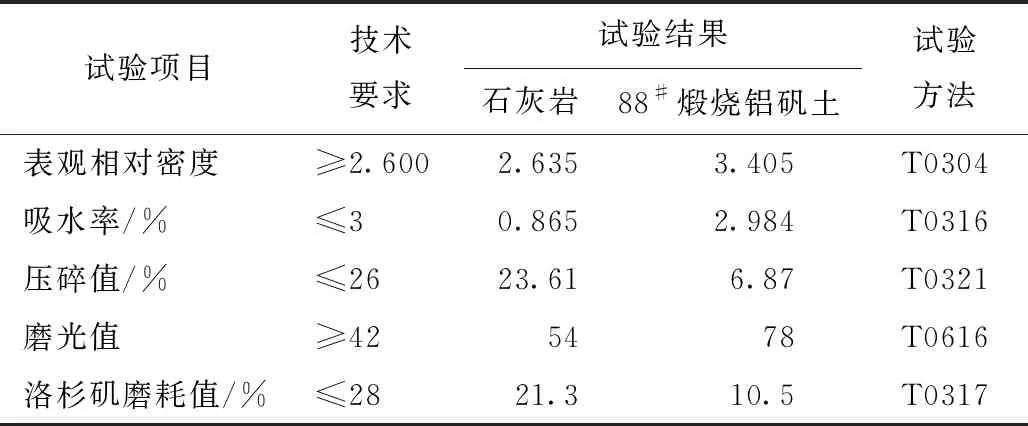

试验采用两种集料:石灰岩和88#煅烧铝矾土,分别产自陕西省和山西省,其基本性能指标见表2。使用石灰石矿粉作为矿物填料,纤维选用木质素纤维,两种填料的技术性能指标均满足规范[13]要求,其中木质素纤维的掺量为矿料质量的0.3%。

表2 集料基本性能指标

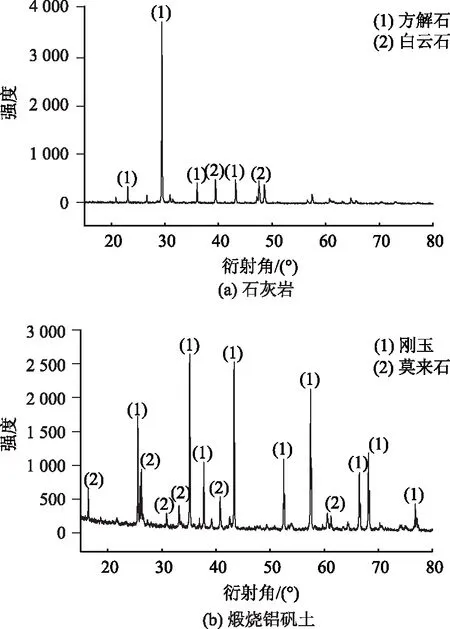

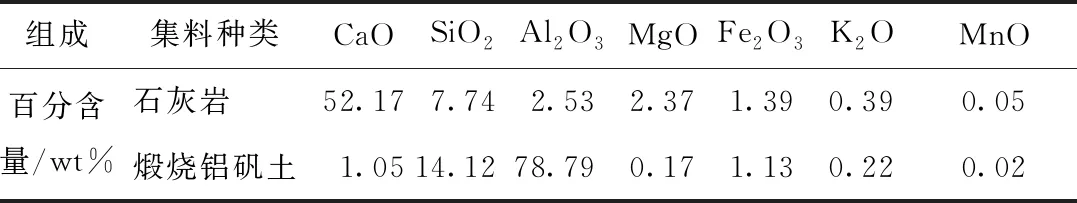

石灰岩和煅烧铝矾土的宏观形貌如图1所示。集料的化学成分和矿物组成分别采用X射线荧光光谱仪(XRF)和X射线衍射仪(XRD)进行测试。石灰岩和煅烧铝矾土的化学组成见表3,从表中可明显看出两种集料的化学组成差异,其中石灰岩中CaO含量较高,而煅烧铝矾土中Al2O3含量较高。赵华和Zhang等[14-15]采用皮尔逊相关分析来研究集料的化学组成对其性能的影响,结果表明集料的破碎值和磨耗值与Al2O3含量呈显著负相关,与CaO呈显著正相关。煅烧铝矾土的抗压性能和耐磨耗性能较为优良,对于抗滑性能要求较高的路面,可优先考虑煅烧铝矾土这类Al2O3含量较高的集料。石灰岩和煅烧铝矾土的主要矿物组成如图2所示,由图2可知,石灰岩的矿物晶相主要为方解石和白云石,煅烧铝矾土的矿物晶相主要为刚玉和莫来石,其中方解石和白云石的莫氏硬度分别为3和3.5,而刚玉和莫来石的莫氏硬度则分别为9和6,由此可以看出相比于石灰岩,煅烧铝矾土的结构更为致密,硬度更大,不易被磨光。

图2 集料XRD衍射分析

表3 石灰岩和煅烧铝矾土的化学组成

图1 集料的宏观形貌

2 CB-UTFC配合比设计

2.1 改进粗集料空隙填充法

粗集料空隙填充法(Course Aggregate Void Filling method,简称CAVF法)是华南理工大学张肖宁教授于20世纪90年代提出的一种沥青混合料组成设计方法,该方法将粗集料骨架的嵌挤作用和细集料的填充作用进行有机结合,从而达到增强沥青混合料性能的目的[16-18]。然而CAVF法在应用过程中也存在一些技术问题,例如原体积平衡方程中未考虑集料对沥青的吸收情况,当所选用的集料空隙率较大时,这一部分的变化容易对混合料的性能造成影响。华南理工大学葛折圣等[19]根据《公路沥青路面施工技术规范》(JTG F40—2004)[13]求得有效沥青体积对CAVF法进行改进,并以此设计了密断级配沥青混合料,结果表明改进的CAVF法适用于不同类型沥青混合料的配合比设计。因此,在本研究中首先采用沥青浸渍法对集料的有效密度进行测量,并将其运用到CAVF法的体积平衡方程中,得到改进后的CAVF法公式,见式(1)~式(6):

qc+qf=100,

(1)

(2)

VMA=VV+Vbe,

(3)

(4)

(5)

qa=qba+qbe,

(6)

式中,qc,qf分别为主骨料、填充料的质量百分率;γf为填充料的表观相对密度;γa为沥青的相对密度;γs为主骨料松方毛体积相对密度;VDRC为干捣实状态下主骨料松装间隙率;VV为设计混合料的空隙率;Vbe为有效沥青体积;qbe为有效油石比;qba为被集料吸入的油石比;qa为油石比;VMA为矿料间隙率;γse为主骨料有效相对密度;γsb为主骨料毛体积相对密度。

2.2 基于改进CAVF法的CB-UTFC配合比设计

本研究采用煅烧铝矾土和石灰岩混掺设计超薄磨耗层沥青混合料,矿料级配设计采用 SMA-5。长安大学豆怀兵[20]分别采用逐级填充试验和n法对SMA-5中的主骨料和填充料的组成比例进行优化,得到了混合料矿料的级配范围。本研究参考其研究内容,确定出符合规范要求的主骨料和填充料各自的比例,见表4。

表4 矿料的级配组成

通过实测得到细集料的表观相对密度为2.643,矿粉表观相对密度为2.675,沥青相对密度为 1.024。采用试验所用SBS改性沥青进行沥青浸渍法试验,测得煅烧铝矾土掺量分别为0%,20%,40%,60%,80%以及100%时的合成矿料有效相对密度γse,测试结果如表5所示。

表5 主骨料密度测试结果

根据规范的相关要求,拟定VMA=18%,VV=4.0%,将其代入式(1)~式(6)中可得到不同煅烧铝矾土掺配比例下沥青混合料设计级配的计算结果,见表6。

表6 不同煅烧铝矾土掺量的混合料级配计算结果

3 CB-UTFC路用性能研究

3.1 高温稳定性

沥青混合料的高温稳定性一般采用车辙试验进行研究,由动稳定度(DS)来表征,其值越大表明路面高温抗车辙性能越好。试验过程中动稳定度和车辙深度随煅烧铝矾土掺量的变化曲线如图3所示。

图3 CB-UTFC沥青混合料车辙试验结果

由图3可知,CB-UTFC沥青混合料的动稳定度随煅烧铝矾土掺量的增大而呈现出先升高后降低的变化趋势。在60 ℃温度条件下,煅烧铝矾土掺量60%的沥青混合料动稳定度最大值为6 875次/mm,较仅含石灰岩集料的沥青混合料动稳定度提高4 601次/mm,而混合料的车辙深度与动稳定度呈现相反的变化规律,因此当煅烧铝矾土掺量为60%时,车辙深度出现最小值。另外,煅烧铝矾土掺量由0%增大到40%的过程中,混合料的动稳定度增大趋势较为明显,产生此规律的原因为:煅烧铝矾土内的氧化铝含量较高,使其具有碱性特质,且其多孔构造也会增加集料与沥青结合料之间的黏结力,从而在混合料内部产生更大的附着力;同时,煅烧铝矾土致密的结构和较大的硬度也会提高沥青混合料的抗压性能,进一步增强了CB-UTFC混合料抵抗永久变形的能力。在煅烧铝矾土掺量由60%增大到100%时,混合料的动稳定度呈现较为缓慢的下降趋势,这是由于随着煅烧铝矾土掺量的增加,其较大的空隙率会吸收更多的沥青,当沥青含量过高时,多余的自由沥青在混合料内部起到润滑作用,因此对CB-UTFC的高温稳定性造成不利影响。

3.2 低温抗裂性

采用低温弯曲试验对CB-UTFC沥青混合料的低温性能进行评价,试验结果见表7。弯拉应变值可有效反映沥青混合料在低温下呈现脆性断裂的可能性,并以此表征其低温抗裂性。弯拉应变越大,说明混合料单位长度承受变形的能力越好,低温抗裂性能越好。由表7可知,随着煅烧铝矾土掺量的增加,混合料的抗弯拉强度和弯拉应变逐渐增大,其劲度模量值逐渐下降。这表明煅烧铝矾土的掺入提高了CB-UTFC沥青混合料的低温抗裂性能。这是由于煅烧铝矾土的多孔特性造成CB-UTFC的沥青含量增加,使沥青与集料的黏附性提高,因此随着煅烧铝矾土含量的增加,CB-UTFC表现出更加优良的低温抗裂性能。

表7 CB-UTFC沥青混合料三点弯曲试验结果

3.3 水稳定性

为评价CB-UTFC的水稳定性,对不同煅烧铝矾土掺量的沥青混合料分别进行浸水马歇尔试验与冻融劈裂试验,结果如图4所示。

图4 CB-UTFC沥青混合料水稳定性测试结果

由图4可知,煅烧铝矾土的掺入使混合料的水稳定性呈现增长趋势,掺量由0%增至100%时,沥青混合料的残留稳定度(RMS)增大7.8%,冻融劈裂强度比(TSR)提高8.1%。分析不同煅烧铝矾土掺量的CB-UTFC沥青混合料的水稳定性差异,当沥青渗入集料中的孔洞或裂缝中时会发生机械嵌锁锚固作用,其黏结力会有一定的提高。因此,基于煅烧铝矾土集料较高的空隙率,CB-UTFC沥青混合料的抗水损害能力随着煅烧铝矾土掺量的增加有一定提高,但提高不明显。

3.4 抗滑性能

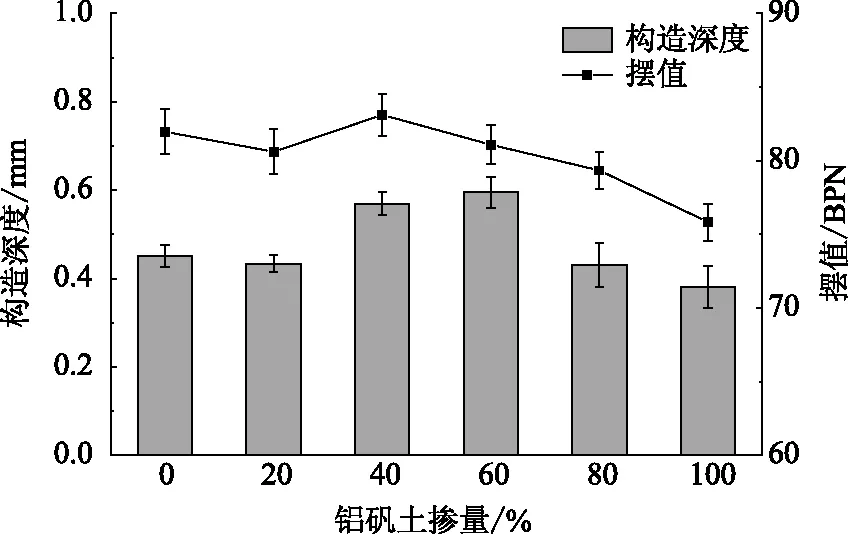

为研究煅烧铝矾土对CB-UTFC沥青混合料初始抗滑性能的影响,分别对6种混合料的构造深度与摆值进行测试,结果如图5所示。

图5 CB-UTFC沥青混合料初期抗滑性能测试结果

从图5中可以看出,CB-UTFC沥青混合料的初始构造深度和摆值随煅烧铝矾土掺量改变的变化不大。但对比煅烧铝矾土掺入前后沥青混合料的构造深度,发现煅烧铝矾土的掺入使沥青混合料的抗滑性能先呈现增大趋势,构造深度和摆值分别在掺量为60%和40%时达到最大值0.59 mm和83.11 BPN,之后随着煅烧铝矾土比例的继续增加,两者都有小幅减小。产生这种现象的主要原因是:由于煅烧铝矾土与石灰岩集料的粗糙度和棱角性差异,使沥青混合料表面的抗滑性增强,然而相比于石灰岩集料,煅烧铝矾土集料的粗糙性较小,因此当煅烧铝矾土掺量增大至超过50%时,混合料的抗滑性有所下降。由抗滑测试结果可知,虽然集料种类的改变会对沥青混合料初始抗滑性能有一定的影响作用,但整体看来效果并不明显,煅烧铝矾土掺加的主要目的是提高抗滑表层的长期抗滑性能。长安大学宗有杰等[11]通过模拟路表的磨光情况,对沥青混合料进行长期抗滑性能测试的结果可知,煅烧铝矾土集料的掺入可使沥青混合料表面的长期抗磨耗性能提高25%至45%。因此,煅烧铝矾土集料在沥青混合料中的应用可使沥青路面抗滑性能得到较大的提升。

4 基于灰靶决策理论的煅烧铝矾土掺量优选

由CB-UTFC路用性能研究结果可知,煅烧铝矾土掺量对混合料的各项性能具有显著影响,且对于不同的性能存在不同的煅烧铝矾土最佳掺量。因此,为充分发挥CB-UTFC沥青混合料的优势,优选出综合路用性能最佳的煅烧铝矾土掺量,采用灰靶决策理论,针对混合料的高温稳定性、低温抗裂性、水稳定性以及抗滑性能各项指标,建立了基于多指标的煅烧铝矾土掺量优选模型[21],从而确定了煅烧铝矾土在CB-UTFC中的最佳掺量。灰色决策即根据目标来选择效果最优对策的一种方法。

以不同煅烧铝矾土掺量下CB-UTFC的动稳定度、弯拉应变、残留稳定度、摆值等试验结果作为评价指标建立煅烧铝矾土掺量优选模型。对于各掺量方案,根据灰靶决策建模理论,对动稳定度、弯拉应变、冻融劈裂强度比、残留稳定度、构造深度、摆值等指标采用式(7)的灰色上限效果测度进行计算,对车辙深度、弯曲劲度模量等指标采用式(7)的灰色下限效果测度进行计算,结果见表8。对于各指标的效果测度值而言,其数值越大,表明煅烧铝矾土掺量方案的性能越好。

表8 各指标灰色效果测度变化值

(7)

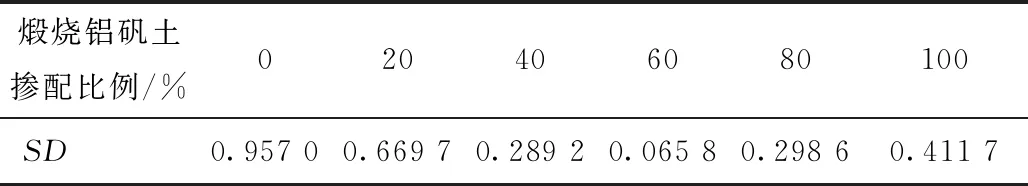

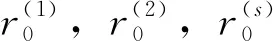

根据表8可以看出,理想最佳掺量方案的灰色效果测度向量为r0=[1,1,1,1,1,1,1,1],按照式(8)和式(9)可计算得出各煅烧铝矾土掺量方案灰色效果测度向量与理想最佳掺量方案灰色效果测度向量之间的靶心距,如表9所示。

表9 不同煅烧铝矾土掺量靶心距计算结果

决策一般采用由s维空间组成的球形灰靶,其模型为:

(8)

SDi=|ri-r0|=

(9)

由表9可知,不同煅烧铝矾土掺量计算的靶心距大小排序为SD0>SD20>SD100>SD80>SD40>SD60,即煅烧铝矾土掺量为60%时,靶心距最小,其次是40%,80%,100%,20%以及0%。根据灰靶决策理论可知,在煅烧铝矾土掺量为60%时,CB-UTFC沥青混合料的路用性能达到平衡最优,结合经济效益分析,建议煅烧铝矾土的最佳掺配比例范围为40%~60%。

5 结论

本研究对CB-UTFC沥青混合料的配合比设计和路用性能等进行试验研究,提出了采用改进的空隙填充法对CB-UTFC混合料的组成进行设计,基于灰靶决策理论确定出煅烧铝矾土的最佳掺配比例范围,主要得出以下结论:

(1)通过对集料的化学成分和矿物组成分析,与石灰岩相比,煅烧铝矾土具有较低的压碎值和较高的磨光值,适用于改善超薄磨耗层的长期抗滑性能。

(2)基于CAVF法设计过程中的不足,采用沥青浸渍法对集料的有效相对密度进行测定,并将其应用于CAVF法中对其进行改进,得到不同煅烧铝矾土掺配比例下沥青混合料设计级配结果。

(3)CB-UTFC沥青混合料的动稳定度随煅烧铝矾土掺量的增加先升高后降低,并在掺量为60% 时,其动稳定度达到峰值;由于煅烧铝矾土的多孔特性使混合料中的沥青含量增大,CB-UTFC表现出较好的低温抗裂性能和水稳定性。煅烧铝矾土的掺加对磨耗层的初始抗滑性能影响较小,但对其长期抗滑性能具有较大的提升。

(4)煅烧铝矾土掺量是CB-UTFC沥青混合料路用性能的显著影响因素,随着煅烧铝矾土掺量的变化,其路用性能表现出不同的规律;基于灰靶决策理论,CB-UTFC混合料的各项路用性能达到较优平衡时,煅烧铝矾土的最佳掺量范围为 40%~60%。