瓦斯发电机组气门异常仿真研究

乔小杰

(西山煤电集团 技术中心, 山西 太原 030053)

燃气发电机组的配气机构结构复杂,各零部件之间产生的激励力复杂多变。其中,气门与气门弹簧、气门与推杆、气门与缸盖、摇臂与推杆之间都会产生很多来自不同方向的激励力,这些激励源对进排气配气机构影响叠加造成了气门噪声、缸盖振动;不良的激励源交变导致气门损坏、刺蚀、发生敲缸[1]. 所以建立一个外部载荷对气门影响的仿真模型,对于研究瓦斯发电机组气门间隙调节具有指导意义。

1 大修保养发现的问题及诊断

1.1 主要问题汇总

屯兰瓦斯电厂采用奥地利颜巴赫公司生产的JMS620GS-S.L四冲程水冷式发动机,发动机20缸,呈V型(60°)排列。气门布置为双进双出模式,采用双气门弹簧,经凸轮轴,推杆、摇臂共同作用实现气门的定时开启、闭合。

在大修保养前,3#机组运行过程中3#、16#缸曾出现敲缸报警,经过更换火花塞,盘车无卡涩后可以正常启机。利用机组40 000 h大修保养进一步检查,拆除气门弹簧、气门后,可以明显看到气门裙部、气门杆及缸盖气门座上存在不同程度的刺蚀现象(图1),这也是产生敲缸故障的原因。

图1 刺蚀损坏图

1.2 问题诊断

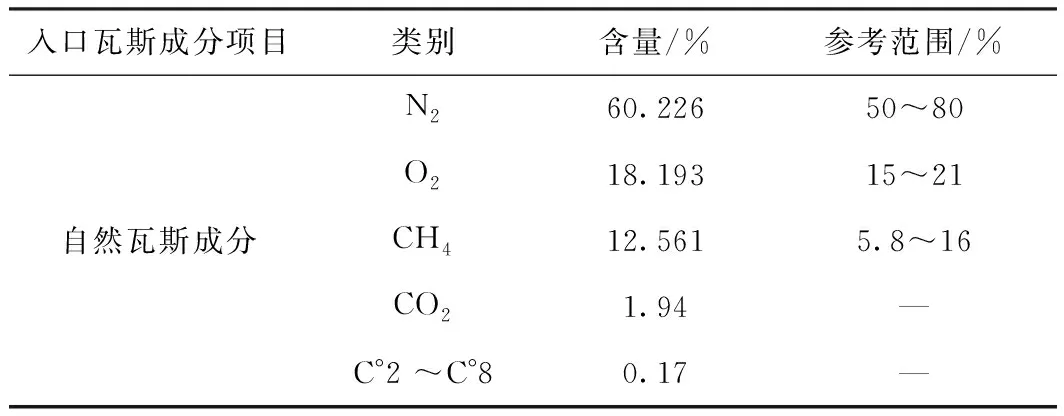

屯兰瓦斯发电机组采用稀薄燃烧技术,具有良好的经济性和动力性[2]. 针对气门裙部、气门杆、缸盖底部的刺蚀情况,考虑到进气混合气中杂质和燃烧产物对进排气门的冲击影响,故而对空气燃气混合气组分进行实验室色谱分析,分析结果见表1. 对照空气燃气混合气含量标准,瓦斯组分含量符合气体组分要求,无异常。

表1 3#机组瓦斯组分色谱分析表

对发动机组燃烧后的尾气进行TEST检测仪成分检测,检测结果见表2,排放物符合大气排放物合格标准。

表2 3#机组出口尾气成分表

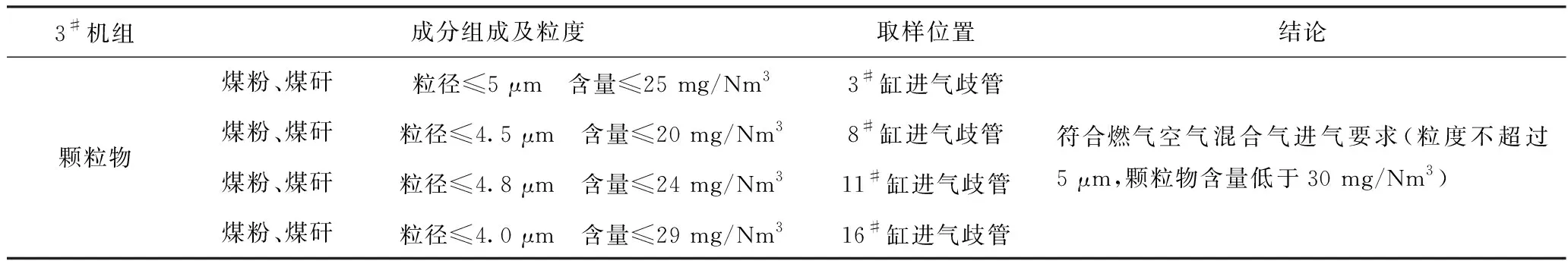

对通过二级空滤、曲轴箱呼吸器滤芯中的颗粒物进行分析化验,结果见表3,进气混合气颗粒物含量、粒度均在规定范围内。

表3 3#机组滤芯后颗粒物成分表

由此排除了由于气体成分和杂质对进排气门的冲击影响,接下来通过运动学分析软件对气门受力情况进一步分析。

2 动力学多维仿真分析

2.1 建立多刚体系统动力学模型

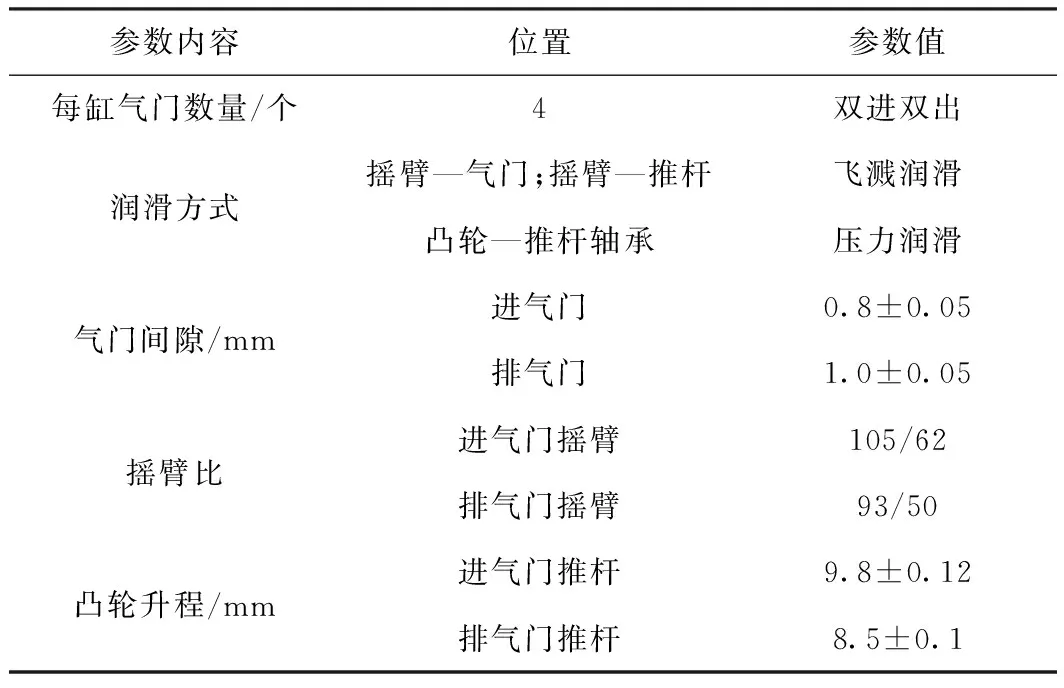

瓦斯发电机组采用的是V型4冲程,双进气双排气配气系统,机组的配气机构组成主要有:凸轮轴、推杆、摇臂、进排气门、气门弹簧,气门间隙调整螺钉等零件组成,构建简易配气机构示意图,见图2.

图2 配气机构示意图

将已有的发电机组配气参数(见表4),输入到三维软件PRO/E中,绘制出配气系统的三维模型图,见图3,然后将PRO/E中三维实体模型保存为Parasolidg 格式,并导入ADAMS机械动力学分析软件中,进而计算出参数配气机构各刚体参数特性值(见表5).

图3 pro/e下的三维配气机构图

表4 4#瓦斯发电机组配气参数表

屯兰瓦斯发电机组配气机构采用的气门弹簧材质为高碳锰钢,双气门弹簧,气门与气门弹簧之间通过弹簧座建立接触关系,在进排气门开启闭合过程中,气门弹簧承受交变载荷,气门弹簧的刚度系数c计算公式[3]:

式中,G为弹簧材料的切变模量,取79 GPa;d为弹簧直径,取8 mm;n为弹簧圈数,取6;D为气门弹簧中径,取55 mm. 计算得出弹簧的刚度系数c为0.040 5 N/m.

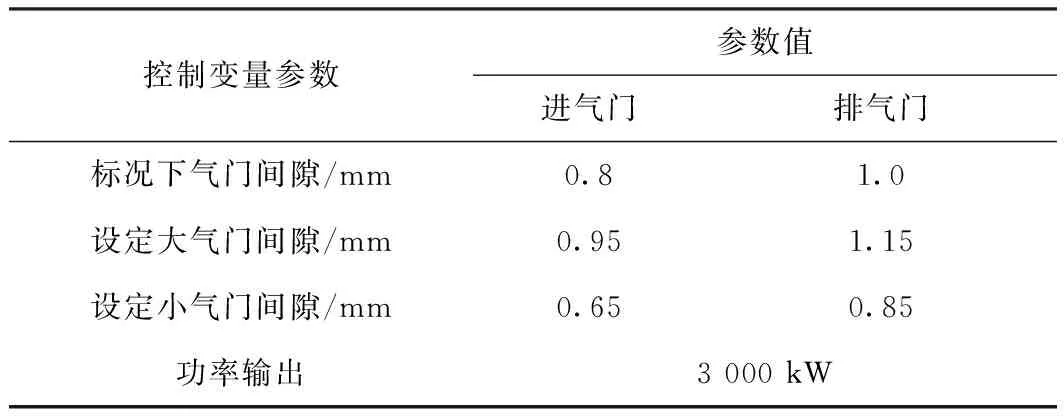

2.2 气门间隙大小对配气机构的影响

为了研究不同气门间隙对发动机组配气机构的影响,试验通过改变变量气门间隙的大小,仿真出稳定运行工况下发动机气门的运动状态[4]. 由表4可以看到标准情况下进气门间隙为0.8 mm,排气门间隙为1.0 mm. 建立气门间隙参数控制表(表6),以表5中的刚体参数特性值和气门弹簧刚度系数c作为初始条件,应用动力学分析软件,仿真得到气门间隙变化对配气机构的影响。

表5 配气机构刚体参数特性值表

表6 气门间隙控制值表

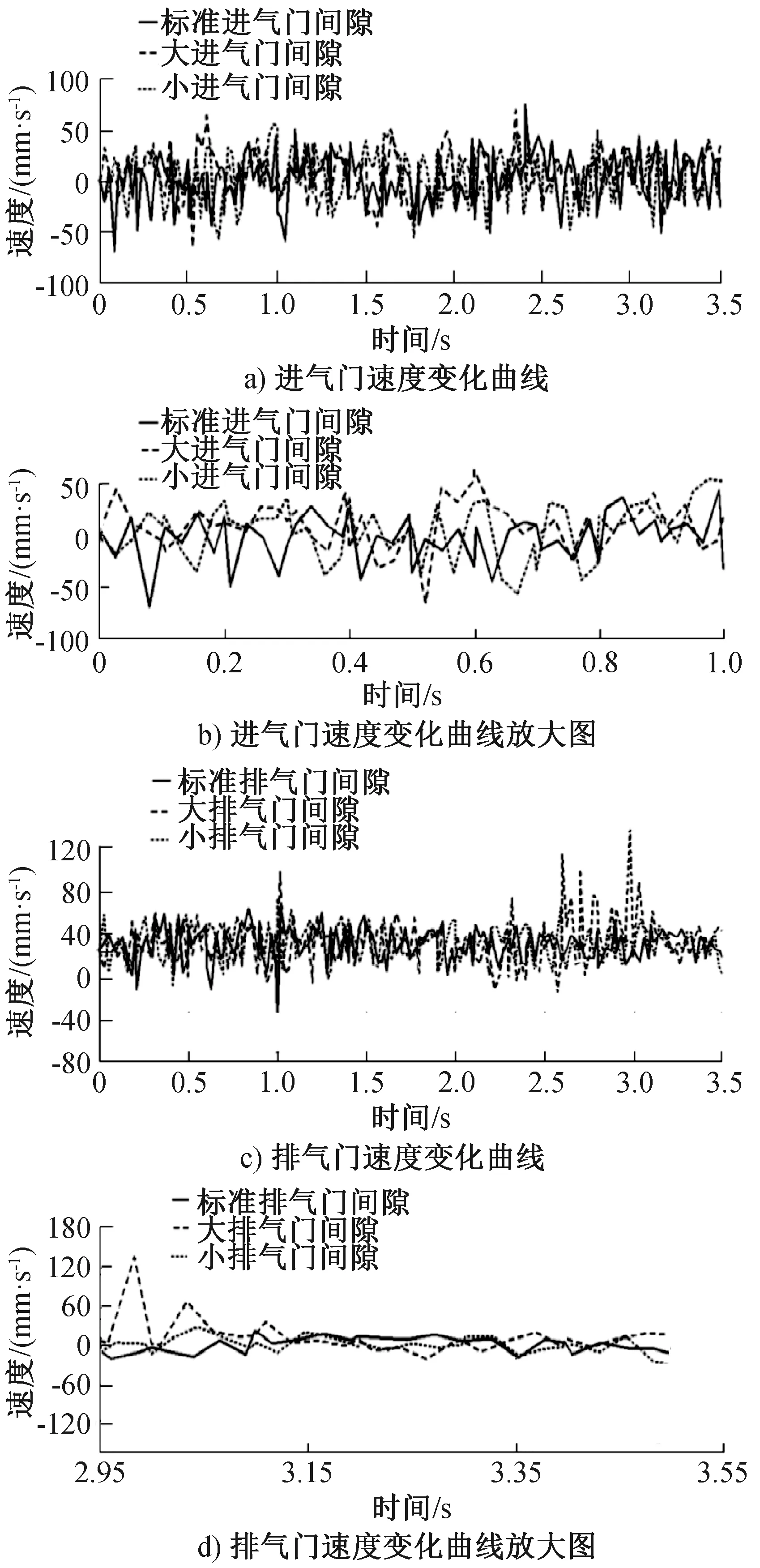

标准工况下发电机组输出3 000 kW功率下,发电机组转速为1 500 r/min,此时仿真得到不同的气门间隙对气门速度影响,见图4.

图4 气门间隙对气门速度变化影响图

由图4a)、b)分析得出,当发动机组工作时,进气门受进气门摇臂和气门弹簧的共同作用力做往复运动,在稳定负载功率3 000 kW时,标准进气门间隙相比于大进气门间隙和小进气门间隙,进气门速度变化波动更小。从图4b)可以看出,0.4~0.6 s时,大进气门间隙下,进气门速度变化峰值可达70 mm/s. 从图4a)可以看出,小气门间隙下,进气门速度变化峰值也多次出现50 mm/s,速度变化不够稳定。由此可以得出结论:在稳定负载下,大进气门间隙和小进气门间隙,都会造成进气门速度变化波动大,进气门与气门座之间冲击力度大,甚至气门刺蚀损坏。

由图4c)、d)分析得出,当发动机组工作时,排气门受排气门摇臂和气门弹簧的共同作用力往复运动,当在稳定负载3 000 kW时,标准排气门间隙相比于大排气门间隙和小排气门间隙,排气门速度变化较小,曲线更平滑。从图4d)可以看出,在2.95~3.15 s时,大排气门间隙下,排气门速度变化剧烈,偏离均线较大,甚至出现超过130 mm/s,而小排气门间隙下,排气门整体变化稳定。由此可以得出,在稳定负载下,大排气门间隙会造成排气门速度变化波动大,排气门与气门座之间产生较大冲击力,损坏排气门与气门座。

为了进一步研究气门对气门座产生的作用力大小变化,采用运动分析软件进一步分析随着气门间隙的变化,气门加速度变化情况。采用同样的初始条件和边界值不变,气门间隙控制值见表6,得到气门加速度变化曲线,见图5.

图5 气门间隙对气门加速度变化影响图

由图5a)、b)分析得出,当发动机组稳定输出功率3 000 kW时,标准进气门间隙相比于大进气门间隙和小进气门间隙,加速度变化曲线更平稳、平滑。从图5b)可以看到,大进气门间隙和小进气门间隙工况下,加速度变化剧烈,其中进气门加速度多次出现超过16 mm/s2,这也导致了进气门对气门座震荡冲击,气门噪声升高,甚至发生敲缸故障。

由图5c)、d)可以分析得出,当发动机组稳定输出功率在3 000 kW时,大排气门间隙工况下更容易出现排气门加速度震荡,导致排气门冲击气门座圈作用力波动。从图5d)可以看到,标准排气门间隙和小排气门间隙工况时,气门运动加速度变化平稳,波动少。

3 结 论

经过分析,当进排气门气门间隙大于标准气门间隙或小于标准气门间隙时,就会造成气门震荡,波动冲击气门座,使得气门与气门座受力不均,气门和气门座圈刺蚀,甚至产生敲缸故障。故此,要定期检查进排气门间隙,紧固气门间隙调整螺钉,在发电机组进行小保养时,需及时将气门间隙调整到标准间隙,并及时更换进气前置空气滤芯和曲轴箱呼吸器滤芯。

4 总 结

本文对气门异常问题进行分析,首先从气门刺蚀影响的因素入手,进排气气体组成成分正常,进入发动机组内部的杂质成分和含量正常,那么就需要进一步考虑气门本身受力情况,通过计算边界值和初始条件,输入到运动分析软件中,模拟出气门运动过程中气门间隙变化对气门运动的影响,最终找到气门异常的症结,为瓦斯电厂故障分析提供参考。