离子推力器寿命试验总结与展望

张天平,张雪儿,赵志伟,冉文亮,李 璇

(兰州空间技术物理研究所 真空技术与物理重点实验室甘肃省空间电推进技术重点实验室,兰州 730000)

0 引言

离子电推进提供的推力较小,因此为完成航天器推进任务,必须具备长时间工作的能力,目前已经实施的航天器任务对离子电推进的工作寿命需求在数千小时到数万小时范围内。离子推力器是决定离子电推进工作寿命的核心和关键单机,通过地面试验对离子推力器的工作寿命进行验证,历来是离子推力器产品研制中采用的最主要的可靠性保证措施[1-4]。但随着未来遥远距离深空探测等航天任务对离子电推进功率和寿命需求的进一步提高,在地面条件下进行离子推力器工作寿命的试验验证,不仅试验成本更大、周期更长,而且地面对空间环境的模拟准确性难以保障、试验评价结果的置信度进一步下降,越来越难以满足新任务对离子推力器新产品研制的寿命验证需求[5-7],亟待在试验方法和技术方面寻求新的突破。

本文在充分调研国内外成熟度较高的离子推力器产品地面寿命试验的基础上,系统分析寿命试验的主要方法与技术,包括关键失效磨损试验、工程型号寿命试验、产品极限寿命试验和综合评价寿命试验等,总结值得借鉴和继承的寿命验证经验,展望离子推力器寿命验证技术的新突破,以期对我国离子推力器工作寿命验证提供参考。

1 离子推力器寿命试验方法

1.1 离子推力器寿命试验概述

离子推力器地面长寿命试验起源于20世纪60年代的空间电火箭试验计划II(SERT-2)。试验从1969年7月开始到1970年9月结束,用飞行样机完成了15 cm束流直径发散场Kaufman离子推力器的7.971 kh寿命试验验证[8],以此支持了SERT-2航天器的飞行试验。其他具有代表性的早期寿命试验(均采用汞推进剂)包括:(1)刘易斯研究中心(LeRC)针对修斯公司卫星姿态控制和位保应用的需求,于1969-1972年完成的SIT-5离子推力器工程样机(EM)的9.712 kh寿命试验[9]。(2)在太阳能电推进计划(SEPS)中,从1972年2月开始进行的700系列30 cm束流直径离子推力器工程样机的10 kh寿命试验[10]。试验发现,寿命限制因素主要是放电室双荷离子腐蚀,其中阴极极靴和挡板腐蚀最严重,并且带来沉积物(导致绝缘器失效)和碎屑(造成打火、短路)等影响,后续在900系列上进行了改进。(3)LeRC针对美国空军的离子辅助推进系统(IAPS)飞行计划完成的8 cm束流直径IAPS-8离子推力器系统的7.112 kh/2 571次开关寿命试验[11]。(4)1978-1981年期间,LeRC用多台30 cm束流直径离子推力器完成的针对工程任务剖面的14.541 kh寿命试验验证[12]。总体来说,汞离子推力器寿命试验对提升推力器工作寿命的主要贡献分两个阶段:第一阶段是用多孔栅代替线栅、用空心阴极代替热丝阴极,使推力器验证寿命达到8 kh;第二阶段为采用高透明度曲面栅和抑制放电室溅射沉积物,扩展了宽范围调节能力,使推力器验证寿命达到15 kh。

20世纪80年代开始用氙气替代汞推进剂,显著提高了离子电推进与航天器之间的兼容性;用环切场放电室替代发散场放电室,消除了阴极极靴和挡板的腐蚀问题,进一步提高了推力器的效率和工作寿命,并逐步开始了氙离子推力器的航天工程型号应用。截至目前已经历过寿命试验验证的氙离子推力器包括美国的 XIPS-13[13]、XIPS-25[14]、NSTAR-30[15-16]、NEXT-36[5,17]等 ,日 本 的 IES-12[18-19]和 μ -10[20-21],德国的 RIT-10[22]和 RIT-22[23],英国的 T5[24-25]和 T6[26-27],以及中国的 LIPS-200[28]和 LIPS-300。由于航天工程应用的离子推力器均采用氙气推进剂,因此寿命试验经验总结主要针对氙离子推力器进行。综合分析表明,可以把离子推力器寿命试验方法分为四种类型:关键失效磨损试验、工程型号寿命试验、产品极限寿命试验和综合评价寿命试验。

1.2 离子推力器关键失效磨损试验

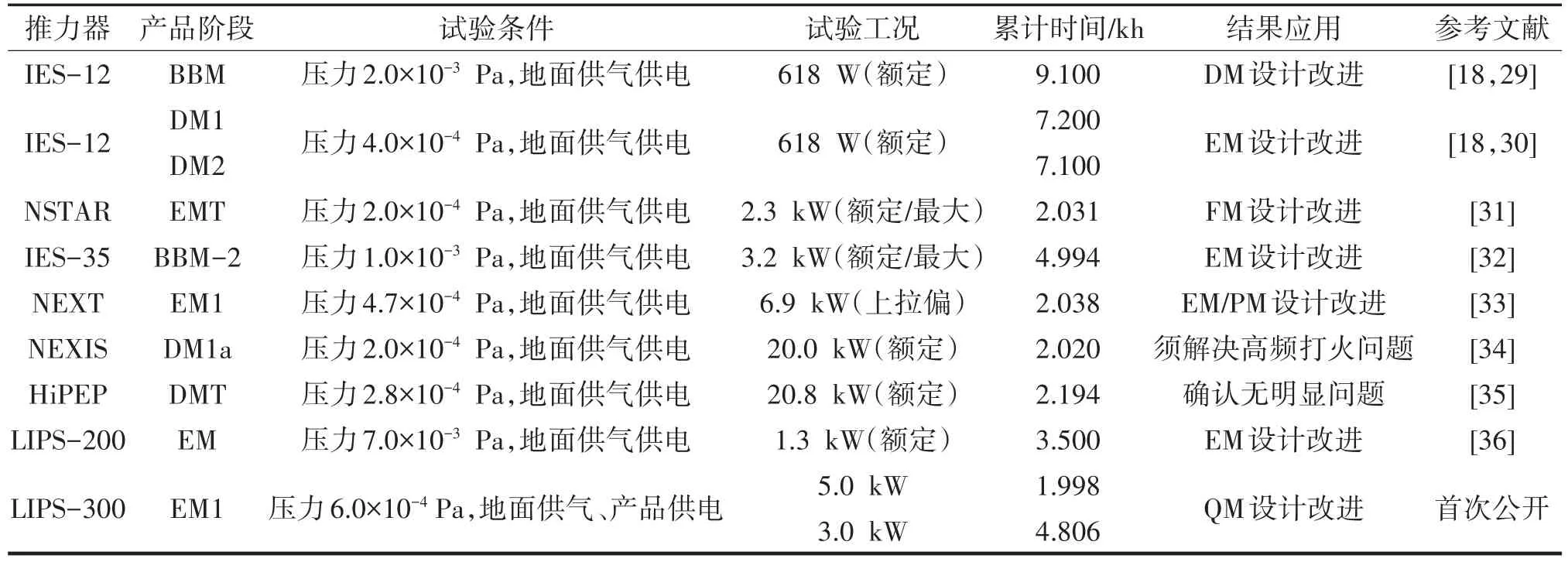

关键失效是指限制离子推力器寿命的最主要的失效模式及机制,是离子推力器寿命的决定因素。离子推力器关键失效磨损试验的主要目的包括:(1)表征推力器长期工作的性能及退化特性;(2)获取推力器主要失效模式对应的磨损特性数据,明确关键失效模式;(3)确认是否存在非预期的失效模式;(4)为推力器寿命预测模型提供数据。表1列出了典型离子推力器关键失效磨损试验情况。

关键失效磨损试验的主要特征包括:(1)在产品开发中前期,特别是实验样机和工程样机研制阶段实施;(2)试验工况下真空室工作压力一般在10-4Pa量级,大多数试验采用地面供电和供气系统;(3)除了测量电流、电压、流率、温度、真空室压力等参数外,在线或离线测量阴极、中和器、栅极等组件的腐蚀情况是试验的重点工作,部分试验还对束流分布(发散角)、屏栅透明度、电子反流极限等参数进行监测;(4)美国的试验累计工作时间一般较短(1~2 kh),日本的工作时间较长(5~9 kh),主要与试验目的及寿命预测模型成熟度相关;(5)试验工况一般为推力器最大额定功率或者上拉偏(更大)功率,该工况下对应的磨损情况一般最为恶劣;(6)试验结果主要应用于针对关键失效模式或非预期失效模式进行的设计改进、寿命预测模型校验等。

1.3 离子推力器工程型号寿命试验

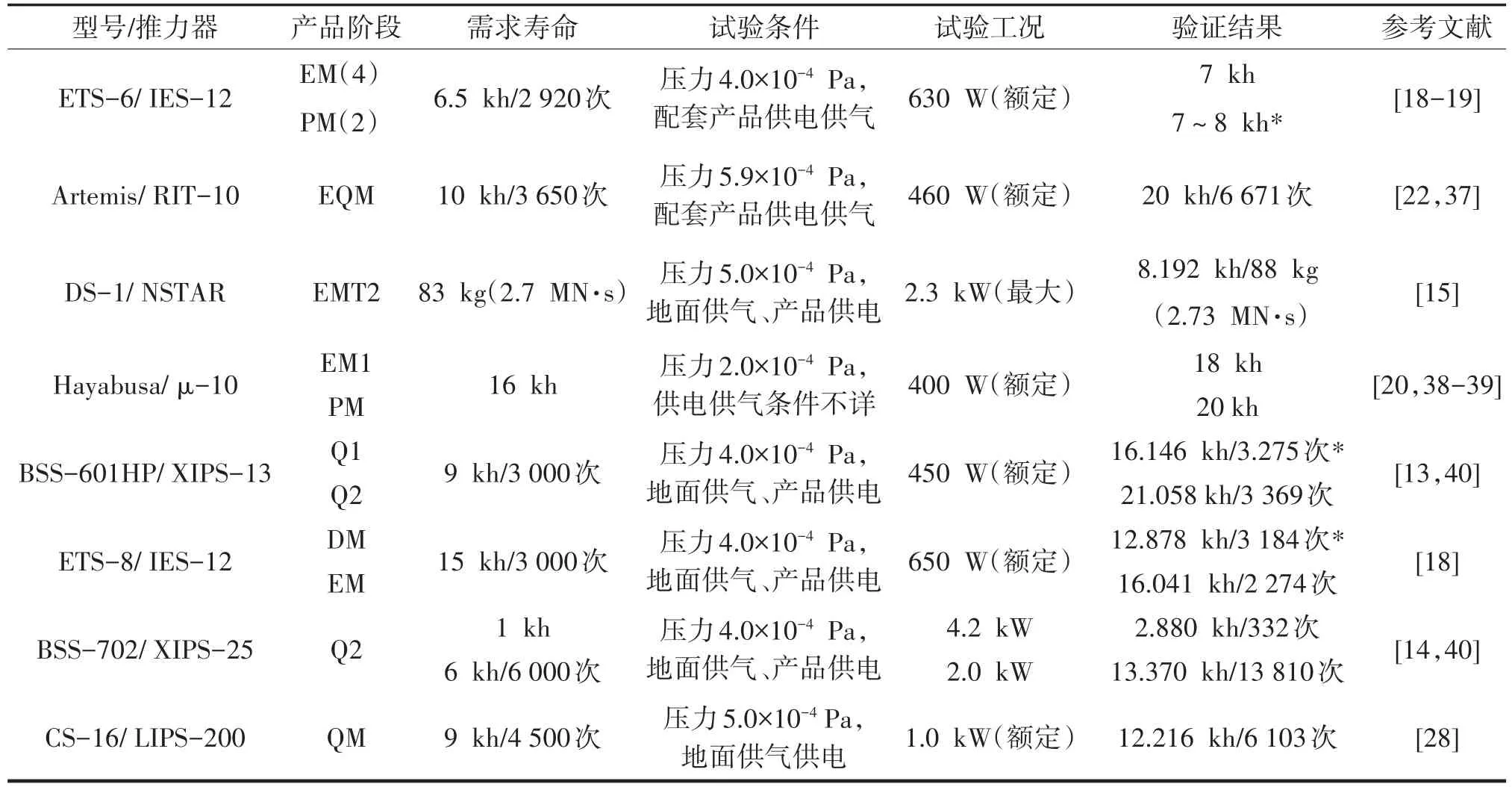

工程型号寿命试验的主要目的包括:(1)验证推力器满足型号任务所需工作寿命(或总冲量)及其裕度;(2)表征推力器在型号任务全寿命期的工作性能及退化特性;(3)确认推力器主要失效模式及对应磨损特性数据;(4)为推力器寿命预测模型提供数据;(5)为工程型号离子电推进系统设计提供支持。表2列出了典型离子推力器工程型号寿命试验情况。

表1 离子推力器关键失效磨损试验情况Tab.1 Summary of ion thruster wear tests

表2 离子推力器工程型号寿命试验情况Tab.2 Summary of engineering life tests of ion thruster

工程型号寿命试验的主要特征包括:(1)在产品开发后期,特别是工程样机和鉴定样机研制阶段实施,试验产品的状态与飞行产品具有一致性;(2)最高功率工况下,真空室工作压力一般低于5×10-4Pa量级,能够显著降低地面条件下背景气体对寿命的影响程度;大多数试验采用电源处理单元(PPU)供电和地面供气,有证据表明PPU产品和地面电源与推力器动态耦合特性存在差异;(3)除了测量电流、电压、流率、温度、真空室压力等参数外,定期(以1 000~2 000 h为周期)测量阴极、中和器、栅极等腐蚀和束流分布(发散角)、推力矢量稳定性、屏栅透明度、电子反流极限等参数,以获得推力器性能、磨损的时间变化及相互影响关系;(4)试验周期一般在2~3年内,累计时间和开关次数的验证目标相对于型号任务需求寿命的安全裕度为1.0~2.0倍,裕度大小主要与型号任务性质、电推进系统组成和推力器设计寿命相关;(5)对单模式推力器试验工况为额定工况,对双模式推力器试验工况为两种工况,对多模式推力器试验工况为最大功率工况,以保证试验结果的有效性及相对保守性;(6)试验结束后须对推力器进行破坏性解剖和检测,以获得关键部组件磨损(尺寸)、表面溅射沉积物分布及成分等数据,并结合寿命预测模型对离子推力器残余寿命(或极限寿命)进行评估;(7)获得寿命试验中后期推力器性能及参数变化数据,结合离子电推进系统性能控制策略(如束流闭环或开环控制),为PPU和气体供给系统的配套飞行产品设计提供调节裕度及范围边界。

1.4 离子推力器产品极限寿命试验

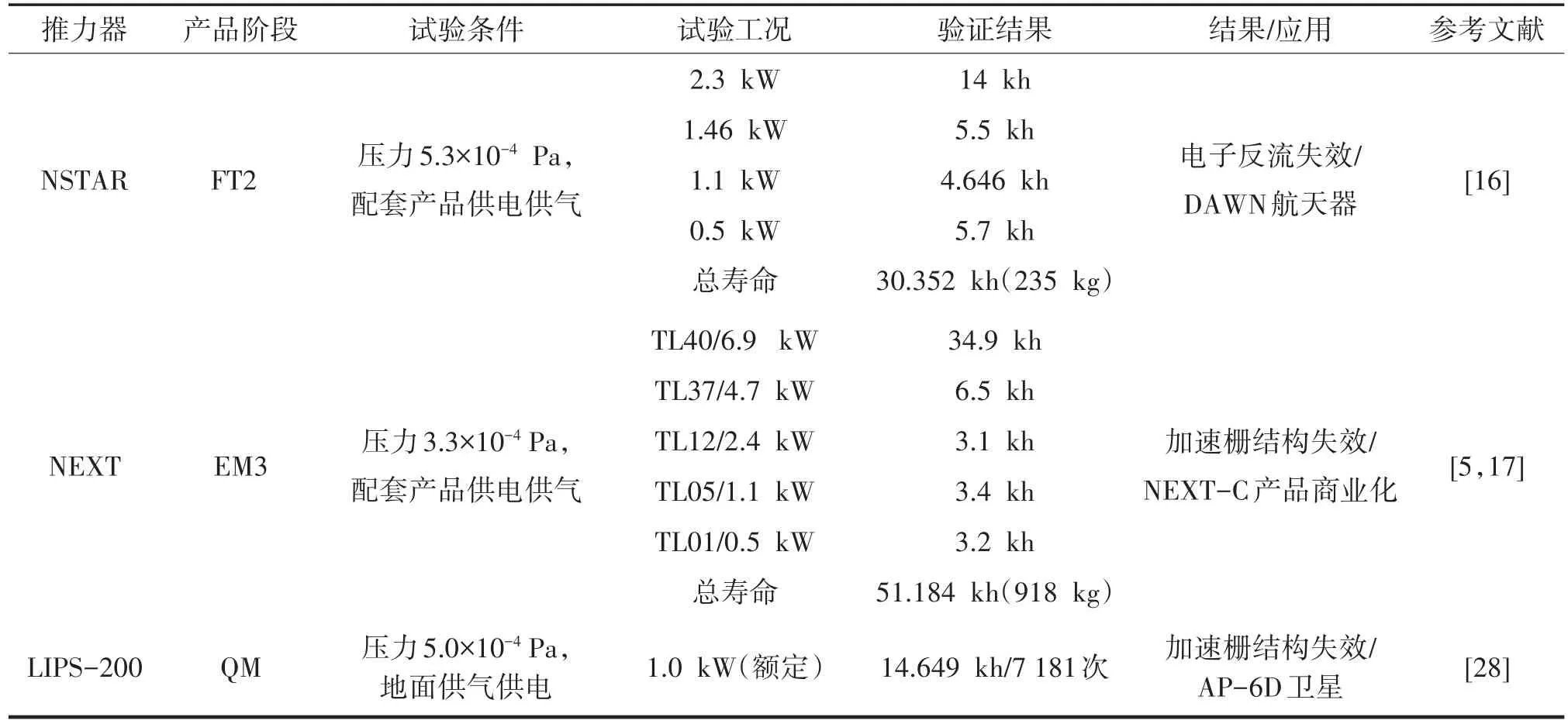

极限寿命试验的主要目的包括:(1)确定推力器的极限工作寿命(或总冲量);(2)表征推力器在全寿命期(特别是寿命末期)的工作性能及退化情况;(3)获得推力器关键失效模式及失效判据;(4)获得全部失效模式及其磨损特性数据;(5)为推力器极限寿命的提升工作提供机制、数据和技术支持。表3列出了典型离子推力器极限寿命试验情况。

表3 离子推力器极限寿命试验情况Tab.3 Summary of failure-ended life tests of ion thruster

极限寿命试验的主要特征包括:(1)在产品开发后期,包括鉴定样机和飞行样机研制阶段实施,试验产品的状态与定型产品具有一致性;(2)试验条件、试验测试等基本与工程型号寿命试验的相同;(3)试验周期很长,一般在3~9年内,具体取决于极限寿命及试验终止条件;(4)推力器工况及试验时序尽可能与产品实际应用情况保持一致,没有明确任务背景时应覆盖不同失效模式对应的工况;(5)试验结束后须对推力器进行破坏性解剖和检测,以获得推力器全部组件磨损(尺寸)、表面溅射沉积物分布及成分等数据,并结合寿命预测模型对离子推力器非关键失效模式残余寿命进行评估;(6)试验结果能够为产品寿命进一步提升和更精确的工程任务风险评估提供支持。

1.5 离子推力器综合评价寿命试验

综合评价寿命试验的主要目的包括:(1)获取空心阴极和栅极等关键组件的磨损特性;(2)获取推力器的磨损特性;(3)为关键组件和推力器寿命模型提供检验数据;(4)结合寿命模型和综合评价寿命试验数据,预测离子推力器极限寿命或者完成具体任务的寿命裕度。表4列出了典型离子推力器综合评价寿命试验情况。

综合评价寿命试验的主要特征包括:(1)试验产品状态主要为工程样机和鉴定样机,试验产品等级包括推力器、栅极组件、空心阴极组件等;(2)试验条件、试验测试等方面基本与工程型号寿命试验和极限寿命试验一致;(3)试验周期比磨损试验长、比型号或极限寿命试验短;(4)推力器工况及试验时序尽可能与产品实际应用情况保持一致,关键组件工况可采取加速失效方式;(5)成熟度较高的寿命模型是综合寿命评价试验最重要的支撑,模型成熟度越高,试验周期越短;(6)通过寿命模型和评价试验的有机结合,给出离子推力器极限寿命或型号任务寿命裕度的评估结果。

表4 离子推力器综合评价寿命试验情况Tab.4 Summary of comprehensive evaluation life tests of ion thruster

2 离子推力器寿命试验总结

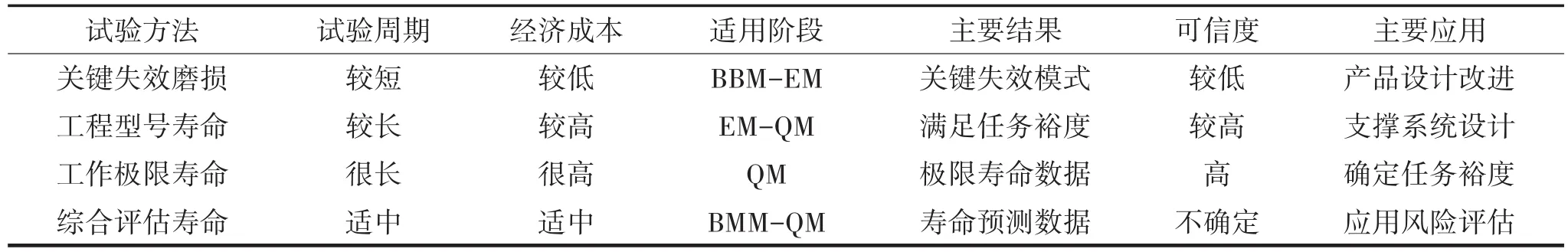

2.1 寿命试验方法比较

针对四类寿命试验方法(类型),首先从试验周期、经济成本、适用阶段、主要结果、可信度、主要应用等方面进行了定性比较,结果如表5所列。为了进一步说明表5中四类寿命试验方法的主要结果和应用,后面给出具体实例。

(1)关键失效磨损试验实例。①日本IES-12 BBM推力器完成了9.1 kh的试验,试验时间相对设计寿命9.5 kh非常临界。通过试验确认了加速栅腐蚀为关键失效因素,为此在DM产品设计中把双栅改为三栅,并增加了电极表面抗溅射陶瓷镀层。②美国NSTAR EMT推力器完成2.031 kh试验后,发现屏栅腐蚀程度不可接受,原因为屏栅相对阴极处于负电位,将屏栅固定连接于阴极后问题得到解决;试验还发现放电室沉积物剥离问题必须解决,措施为采用内置不锈钢丝网蓄留剥离的沉积物。③美国NEXT EM1推力器完成2.038 kh试验后,发现栅极半径15.3 cm以外区域加速孔存在非中心、六角形腐蚀问题,主要原因包括过聚焦、孔偏小和对中性偏离等,改进设计时将束流直径从40 cm缩减为36 cm。④我国LIPS-300 EM1离子推力器完成6.804 kh试验后,发现放电阴极发射体消耗过快,不能满足20 kh寿命要求,须改进设计;放电室溅射沉积物开始出现剥离,必须提高蓄留能力。

表5 离子推力器寿命试验方法比较Tab.5 Comparison of life test methods for ion thrusters

(2)工程型号寿命试验实例。①针对ARTEMIS任务10 kh/3 650次开关寿命需求,德国RIT-10工程鉴定样机完成了累计工作20 kh/6 671次开关的寿命试验验证,相对任务所需的裕度达到2.0倍左右。②针对DS-1深空探测飞行试验任务2.7 MN·s总冲量(消耗83 kg氙气)需求,美国在航天器发射前完成了NSTAR推力器工程样机在最大功率工况下的8.192 kh试验验证,总冲达到2.73 MN·s(88 kg氙气),该工况下推力器的磨损情况最为严重,因此试验结果具有一定的保守性。③针对隼鸟号(Hayabusa)近地小行星采样返回任务的16 kh工作寿命需求,日本分别对μ-10推力器工程样机和准飞行(原型)样机进行了18 kh寿命试验,验证寿命均具有1.1倍以上裕度,两个试验子样数的置信度相对单子样显著提升。④针对DFH-3B平台通信卫星任务9 kh/4 500次开关寿命的需求,我国LIPS-200鉴定样机完成了累计12.2 kh/6 103次开关的寿命试验验证,相对任务需求的裕度达到1.3倍以上。⑤针对波音公司BSS-601HP平台的任务需求和离子电推进早期曾出现的失效情况,美国XIPS-13离子推力器用两台飞行产品Q1和Q2分别完成了16.146 kh/3 275次开关和21.058 kh/3 369次开关的寿命试验验证,其中Q1在栅极多余物引起过早失效的情况下,仍具有1.7倍以上寿命裕度,Q2的寿命裕度更是高达2.3倍。该试验结果不仅验证了较大的离子推力器寿命裕度,而且证明了在轨早期失效与离子推力器无关(事实也是通过改进PPU彻底解决了问题)。

(3)工作极限寿命实例。①美国DS-1成功发射后,利用飞行样机备份产品对NSTAR推力器开展了多工况和更长工作寿命的试验验证,寿命试验目标在具体实施过程中不断演化:最早目标定为相对DS-1任务的150%寿命增长、消耗125 kg氙气;中期目标调整为20 kh累计时间、消耗200 kg氙气,对应NASA典型深空探测科学任务需求;最终目标演化为极限工作寿命。开始计划试验时选择了2.3 kW、1.46 kW、1.1 kW、0.5 kW四个代表性工况,每个工况工作5 h左右,试验工况的顺序按照功率由大到小排列,与实际应用中输入功率随航天器与太阳距离增大而逐渐降低的情况一致。实际采用的试验工况按顺序依次为2.3 kW、1.46 kW、2.3 kW、0.5 kW、2.3 kW、1.1 kW,其中3个2.3 kW工况累计工作13 951 h、1个1.46 kW工况累计工作5.509 kh、1个0.5 kW工况累计工作5.663 kh、1个1.1 kW工况累计工作4.646 kh,合计总工作时间为30.352 kh、消耗氙气235.1 kg。试验中有两个值得注意的情况:一是累计工作时间达到29 kh时(第3个2.3 kW工况下)推力器出现电子反流,PPU无法维持在该工况下的正常工作;为此在寿命末期2.3 kW工况下发生电子反流后,专门增加了1.1 kW工况试验,验证了在高功率工况下发生电子反流后,推力器仍具备在低功率工况下正常工作的能力,二是在0.5 kW工况下发生了中和器性能的明显衰退。试验结束后,对推力器进行了解剖检测分析,获得了很多有价值的结果,详见相关文献[16,46-47]。②我国 LIPS-200离子推力器通过CS-16卫星工作寿命试验后,针对DFH-4E平台更高载荷卫星的需求,继续开展了极限工作寿命试验,最终加速栅结构失效,达到的极限工作寿命为14.649 kh/7 181次开关,相对AP-6D卫星的12 h/6 000次开关需求的裕度为1.2倍。

(4)综合评价寿命试验实例。第一个实例为针对BepiColombo任务需求的T6推力器寿命评估,该寿命评估是基于磨损机制、失效机制和评价试验进行的,具体过程为:①基于早期T6推力器空心阴极试验结果[24],确认阴极和中和器不是BepiColombo任务中限制T6推力器寿命的关键组件,针对唯一存在隐患的中和器顶孔在羽流模式下的腐蚀问题,进行了专项验证。采用基于腐蚀模型预测的顶孔寿命末期腐蚀形貌,加工中和器样件并进行流率裕度测试,确认中和器流率在寿命末期具有点模式工作裕度;②进行针对栅极组件的推力器总冲能力评价试验。推力器在168 mN工况下完成了6.056 kh试验,累计总冲为3.6 MN·s[24]。结合试验结果和栅极腐蚀预测模型,通过外推法确认加速栅能够满足BepiColombo的总冲需求,但试验中发现屏栅腐蚀严重,无法满足总冲需求。为此采取适当增大放电室流率和放电电流、减小栅间距的改进措施,通过2 kh磨损试验验证,确认改进方案可行;③在①和②的基础上发现,栅极腐蚀是T6推力器最主要的寿命限制因素,为此设计了在BepiColombo任务代表性工况下的累计总冲评价试验,结合试验中的磨损测量结果与栅极磨损模型,预测和评估推力器的总寿命。其中,原计划在145 mN工况下进行的8 kh评价试验在实施过程中随任务进一步明确和其他因素影响而发生演变;④采用T6推力器工程鉴定样机,与具有飞行代表性的流量控制单元(FCU)和PPU联合进行寿命评价试验[27],试验分为ET1和ET2两个阶段。ET1试验阶段采用145 mN、减小栅极间距的工况,2 kh试验中发现屏栅腐蚀仍然超出预期,为此在ET2阶段将放电室主流率提高12%以降低阳极电压和双荷离子比例,将栅间距增大0.2 mm、推力降低到125 mN以减少打火频次,完成了剩余的4 kh试验。试验中测量栅极腐蚀的同时也测量中和器等关键组件的腐蚀情况,确认其腐蚀率低于预期;⑤利用经过验证的栅极腐蚀模型,结合EQM的8 kh寿命评估试验所获数据,最终评估的T6推力器在125 mN工况下的总冲能力为8.0 MN·s以上,相对BepiColombo任务所需的5.75 MN·s总冲,具有约1.4倍裕度,即4台T6离子推力器所组成系统完成BepiColombo任务的风险很小。

第二个实例为XIPS-25推力器应用于深空探测任务的寿命评估。首先对XIPS-25推力器进行了436 W~5.03 kW宽范围性能试验,获得了推力、流率与功率之间的经验关系[45];其次对推力器的环境适应性进行了补充鉴定试验;再基于QM推力器16.250 kh/14 134次开关(170 kg)寿命试验结果、空心阴极多工况16 kh寿命试验结果,确认XIPS-25离子推力器寿命关键失效模式为电子反流;最后,利用成熟的栅极腐蚀磨损模型预测了推力器寿命,结果表明[40]:4.3 kW高功率下极限寿命为7.270 kh(134 kg),2 kW低功率下极限寿命为37 kh(340 kg);参考Dawn任务剖面进行分析,所得XIPS-25的总寿命为300 kg,相对200 kg的需求有50%的裕度。

2.2 试验验证寿命与工程应用寿命的比较

表1~4所列的大多数离子推力器产品都已经实现了航天工程型号应用,表6列出了其中具有代表性的推力器产品及其航天器应用情况,除了BepiColombo和CS-16正处在服役期外,其他航天器均已结束飞行任务或者有结束任务的样本,可以进行离子推力器试验验证寿命与工程型号工作寿命(累计工作总时间)的直接比较。

表6 离子推力器试验验证寿命与工程型号工作寿命比较Tab.6 Comparison of test-verified lifetime and service lifetime of ion thruster

可见,离子推力器在工程应用中圆满完成任务的包括:DS-1和Dawn航天器上的NSTAR推力器、Hayabusa-2航天器上的μ-10推力器、BSS-702平台卫星上的XIPS-25推力器、GOCE卫星上的T5推力器,这些型号的离子推力器不仅完成了预定任务,而且实现了由于推力器性能优异而追加的任务拓展,包括Dawn和GOCE的任务期延长、DS-1和Hayabusa-2的任务拓展、BSS-702平台向全电卫星平台BSS-702SP的快捷过渡等。

试验验证与飞行应用差别较大的情况包括:(1)美国SERT-2飞行中2台15 cm汞离子推力器均出现了由于栅极短路无法消除而导致的推力器失效,工程应用工作寿命不仅没有达到任务要求的6个月(4.380 kh),而且远低于寿命试验验证的结果。最主要原因在于,尽管在地面试验中发现栅极溅射腐蚀是推力器寿命的主要限制因素,但对栅极溅射腐蚀影响的天地差异没有认识到位:在空间微重力环境下,溅射沉积物的剥离碎屑很容易受到静电吸引附着于栅极,并通过打火放电机制熔焊固接于栅极之间形成永久短路;而地面试验条件下,剥离碎屑受重力影响会下落到试验舱底部。正是基于这一教训,美国后来的离子推力器都采取了提高溅射沉积物蓄留能力和消除栅极短路的烧蚀电路措施。(2)日本Hayabusa航天器上的3台μ-10离子推力器均由于中和器触持电压过高而失效,推力器工程应用工作寿命只有9.58~14.83 kh,与地面试验验证的20 kh存在较大差距。事后,研究分析确认主要原因是地面试验中推力器的温度范围没有覆盖空间飞行实际情况,其机制为中和器在飞行中经历了更宽温度范围的冷热循环,由此导致中和器内部溅射沉积物剥离,剥离的金属碎屑被磁化后聚集在磁路端部,阻挡高能电子并弱化等离子体的产生,造成触持电压升高;而在地面寿命试验中温度变化范围小,这一失效机制没有暴露出来。针对该问题专门进行了中和器改进研究和验证[21],在后来发射的Hayabusa-2航天器的改进型μ-10离子推力器上,没有再出现中和器提前失效的现象。(3)Artemis和ETS-8卫星上都出现了离子推力器的早期失效,也就是非磨损性失效,应该归属于可靠性问题;(4)ETS-8卫星和部分早期BSS-601HP卫星的离子电推进系统在轨提前失效,主要是由电源处理单元失效导致[55-56],虽然与本文关注的离子推力器寿命试验没有直接关系,但具有重要的借鉴意义。

2.3 主要失效模式及其试验验证

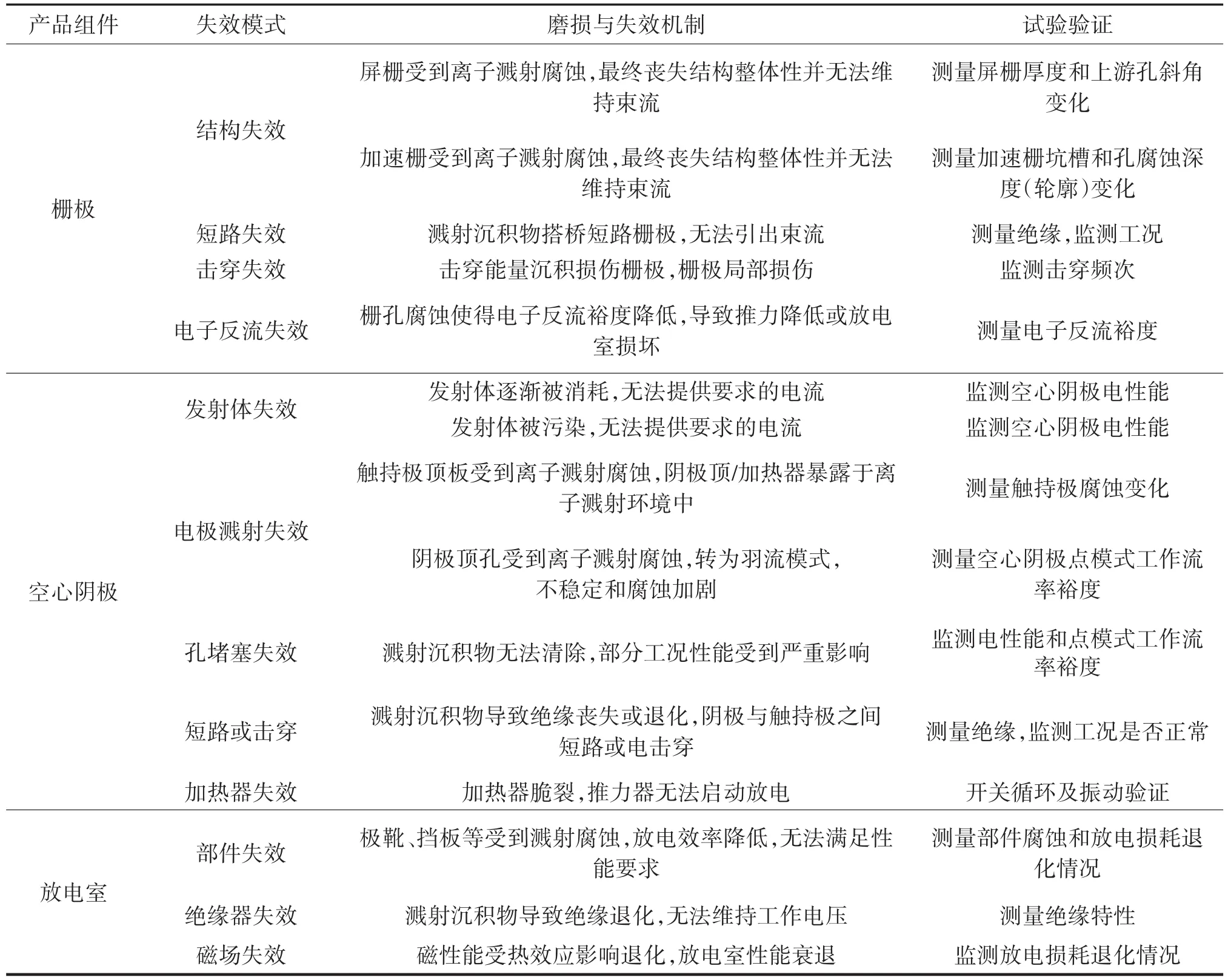

离子推力器寿命试验的历史,在很大程度上也是不断理解离子推力器磨损性失效模式及其机制的历史。离子推力器从汞推进剂更换为氙气推进剂、阴极和中和器从难熔金属阴极换为空心阴极等技术演化,根除了部分失效模式,通过推力器设计改进又消除了另外一些失效模式,正如Brophy等[4,57]的总结。当前离子推力器仍存在且经过寿命试验验证的主要失效模式如表 7 所列[5,27,57],失效主要发生在栅极组件、空心阴极组件和放电室组件上,表中也给出了对应的失效(磨损)机制和试验验证等。

表7 当代离子推力器的主要失效模式、失效机制和试验验证Tab.7 Credible failure modes of ion thruster with their mechanisms and test methods

当前离子推力器存在的失效模式大体上可以分为三类:第一类为一般性失效模式,通过合理设计能够完全解决这类失效模式引起的寿命问题,例如,采用耐高温磁铁可以避免磁场失效、通过屏蔽或遮挡溅射物可以解决绝缘器失效、采用裕度设计和高纯度氙气可以防止发射体失效等。第二类为非关键性失效模式,通过采取针对性的技术措施,可有效提升这类失效模式影响下离子推力器的寿命裕度,例如,采用石墨触持极可以使电极溅射失效寿命达到100 kh;采取溅射沉积物蓄留措施和非预期电击穿防护措施,可以有效抑制栅极短路失效和击穿失效;增大流率可以大幅减小空心阴极孔堵塞失效和短路、击穿失效。第三类为关键性失效模式,这类失效模式决定了离子推力器的寿命,并且从技术措施上很难实现寿命量级的提升,例如栅极电子反流失效、栅极结构失效、放电室部件失效等,其中放电室部件失效对发散场推力器为关键性失效模式,对环切场推力器为非关键性失效模式。由此可见,离子推力器寿命试验的重点和核心是获得关键失效模式所对应的工作寿命。

3 离子推力器寿命验证新方法

3.1 现有寿命试验方法的主要问题

通过对离子推力器寿命试验方法、试验技术、试验结果和工程应用效果的总结,可以梳理出现有寿命试验方法存在的主要问题:

(1)试验结果的天地一致性保证方面存在的主要问题有:①地面试验条件下栅极下游背景气体参与了对加速栅的交换电荷离子腐蚀过程,尽管试验压力低于5×10-4Pa,但相对更低的空间环境压力而引入寿命偏离,使得地面试验结果相对空间应用情况是偏保守的;②地面寿命试验中存在真空室壁离子溅射物在推力器栅极上的沉积,该沉积在一定程度上减缓了对栅极的腐蚀,会导致地面试验结果相对空间应用情况偏乐观;③地面试验中溅射沉积剥离的碎屑在重力作用下沉底,而空间应用情况下剥离的碎屑处于悬浮漂移状态,因此地面试验中碎屑对栅极短路或非预期打火的影响比空间小;④空间应用时与推力器配套工作的是产品PPU和贮供单元,地面试验中往往采用商用电源和流量控制器,有证据表明PPU与商用电源在推力器工作的瞬态特性方面存在较大差异,特别是启动过程特性、打火保护特性、电流电压交流特性等方面,这些差异对寿命试验结果的影响尚不明确;⑤空间应用的离子电推进系统全部处于真空环境,而地面试验中往往把配套的PPU和贮供单元置于大气环境中,使得PPU等产品试验验证的环境条件与实际不符,前面提到的多个航天器型号上PPU的早期失效与此直接相关,这个经验教训值得特别关注;⑥离子推力器天地之间打火特性差别显著,地面试验平均频次比空间应用要高出一个量级以上[58],其主要原因在于引起打火的因素存在天地差异。打火频次对寿命结果的影响目前还没有完全研究清楚。寿命影响不仅与频次有关,更与耗散能量相关。

(2)试验结果的可信度与应用风险方面存在的主要问题有:①离子推力器寿命试验子样数一般只有1台,少数为2台,再加上多数寿命试验属于截尾试验(未失效而中断的试验),因此无法对试验结果进行统计学意义上的置信度评价;②采用有限周期试验与磨损模型相结合的方法评价寿命时,由于模型本身的不确定性、寿命关键磨损机制的不唯一性、试验子样和周期的有限性,使得寿命评价结果的可信度进一步降低;③多模式和连续调节模式离子推力器的工况很多,寿命试验往往无法覆盖所有工况,因此试验未覆盖工况下的关键磨损机制及其影响无法得到准确评估;④从保型号成功的需求出发,离子推力器寿命试验往往要求在航天器发射前完成,由此导致航天器实际任务中离子推力器工作剖面和寿命试验中的工作剖面存在差异;⑤正是这些多方面的寿命试验或寿命评价结果的不确定性,使得工程型号应用时的风险评估成为难题,工程实施中不得不采取保留较大工作寿命裕度(1.5倍以上)的措施,而较大裕度设计显著提高了对离子推力器验证寿命长度的要求。

(3)试验成本与效率方面存在的主要问题有:①推力器型号寿命试验和极限寿命试验周期均比较长,从10 kh(2年)到50 kh(近10年),并且试验多针对单子样数对象进行,因此试验效率较低;②长周期同时带来试验所需资源和消耗品的增加,再加上地面试验条件方面的严苛要求和高成本建设,试验经费高达几千万到上亿人民币,如果增加子样数,试验经费几乎成倍增长;③由于离子推力器失效模式的多样性和磨损机制之间的耦合性,很难针对其寿命试验确定有效的加速应力和加速因子,因此尚无能够显著节省时间和成本的离子推力器寿命试验加速方法,并且目前对单独组件进行过的加速磨损试验结果与寿命试验结果也并非一一对应的关系;④为满足航天工程多任务需求,离子推力器正在向型谱化产品发展,如果每一规格(谱)产品都要进行寿命试验,所带来的成本和效率障碍将格外突出,甚至无法逾越。

3.2 未来离子推力器寿命试验的新挑战

未来离子推力器产品发展的主要趋势包括更长寿命、更大功率、更高比冲、更短开发周期、型谱化等方面,相应地对离子推力器地面寿命试验带来新的挑战:

(1)更长寿命带来的挑战。为满足未来遥远距离的深空探测等任务,离子推力器的工作寿命需求将从目前的数万小时提高到100 kh以上。一方面按照目前常用的非加速寿命试验方法,完成100 kh寿命试验验证至少需要15年左右时间;另一方面未来遥远距离深空探测任务将越来越多地用到推力器极限寿命,少子样试验结果的置信度难以提高,会给航天器设计带来较大的可靠性方面的风险。因此更长寿命需求将给试验周期和成本、试验效率和结果置信度带来严峻的挑战;

(2)更大功率带来的挑战。为满足未来核电及载人深空探测的需求,离子推力器功率会越来越大,从目前的数千瓦提高到几十千瓦甚至兆瓦量级。离子推力器功率越大,其束流范围和工质流率就越大,而地面寿命试验需要高真空度、高洁净度的模拟环境条件,同时须降低真空室边界效应和溅射沉积效应的影响,这对地面试验设备的建设和运行带来极大挑战;

(3)更高比冲带来的挑战。为满足未来星际探测任务要求,离子推力器的比冲须从目前的几千秒提高到上万秒以上,这意味着需要更高能量的束流离子和更高电压的束流引出系统(离子光学系统),这将导致真空室及诊断设备的离子溅射程度跨量级地加剧,栅极间非预期电击穿的影响程度也将变得非常突出,影响寿命试验结果的离子溅射防护和非预期电击穿防护成为重大技术难题;

(4)更短开发周期带来的挑战。未来航天器研制任务周期和电推进开发研制周期之间的矛盾日益突出,当前航天工程任务周期已经缩短到5年以内,而一款离子推力器新产品开发周期在5年之上,寿命验证周期在5~10年范围。尽管有离子推力器产品的技术成熟度作为重要支撑,但如何能够缩短离子推力器新款产品的研制周期,已经成为航天器总体和离子推力器供应商共同面对的挑战;

(5)型谱化带来的挑战。离子推力器产品的型谱化发展已经提上日程,型谱化发展能够在一定程度上缓解航天器总体用户和离子推力器产品供应商之间在开发周期、经费成本、质量和可靠性保障、产品成熟度提升等方面的矛盾。离子推力器型谱产品的研制,在很大程度上利用多模式推力器性能的宽范围调节能力,从而实现用较少的产品规格覆盖较宽的应用需求的目的。在多模式离子推力器寿命试验中如何保证试验工况与实际应用工况之间的一致性成为一大难题。

4 寿命试验方法与技术新突破的展望

面对长寿命、高比冲、大功率、多模式离子推力器的产品研制需求,为有效解决离子推力器寿命试验的高成本、长周期、低效率、高风险及其结果的低置信度等突出问题,迫切需要在寿命试验方法和技术上取得新突破。系统深入地研究新方法和新技术是个大课题,重点工作主要包括以下几方面。

(1)为解决单子样或小子样试验结果不能提供有效统计数据的问题,一方面要在产品研制全过程中积累试验数据,特别是较多子样的部组件级试验数据,另一方面要借助产品失效过程的数理模型和失效概率统计分布模型,用数值计算模拟试验结果的抽样过程,由此实现工作寿命结果的统计学评价。

(2)为解决型号寿命和极限寿命试验周期过长、成本过高的问题,一方面采用组件级产品的加速试验方法,特别是针对关键失效模式及其单一磨损机制进行的加速试验,不仅具有技术上的可行性,而且可以多子样,另一方面采取离子推力器有限寿命评价试验和寿命预测模型相互结合的方法,该方法技术可靠性的核心是离子推力器寿命预测模型的准确性。

(3)为解决天地工作环境及条件差别引入的试验结果偏差,一方面须尽量消除或降低差别因素的影响,包括更高的试验真空度、更大的真空室、极端环境条件覆盖、动态特性一致与配套产品的供电和供气等,另一方面更要通过专项试验、数理模型或两者的结合,对差别因素的影响进行量化评估和修正,后一方法对未来大功率、超高比冲离子推力器寿命试验极为关键。

(4)为综合提升离子推力器寿命试验结果的获取效率和置信度水平,提出一种离子推力器寿命综合评价方法。该方法的主要步骤为:①基于历史经验、部组件试验、专项试验等,确认离子推力器关键失效模式和关键磨损机制;②在离子推力器工程或鉴定样机上进行数千小时(或预期寿命的10%~15%)的关键失效磨损试验,采用在线监测和测量、离线测量、解剖测量和分析等方法获得关键组件和部位的磨损速率;③开发和建立离子推力器关键失效模式及磨损机制的数理模型,并对模型进行校验和完善,使其具有工程可用性;④为推力器鉴定产品配套具有产品特性的供电、供气单元,进行较长时间的寿命评价试验,试验周期最短为预期寿命的25%;⑤利用模型和试验结果,对离子推力器极限寿命进行预测,并完成针对型号任务的定量风险评估。

(5)针对多模式离子推力器寿命试验工况与工程应用难以保持一致的问题,首先要结合试验和模型确定每一工况下的主要失效模式及磨损机制,用综合评价方法获得每一工况下关键失效模式所决定(对应)的寿命可靠性分布,其次针对关键失效磨损机制差异较大、主要失效磨损机制相似的典型工况,进行组对和排序联合试验,结合磨损预测模型获得不同工况相互耦合作用下的联合寿命可靠性分布,然后基于前面两项工作,建立多模式离子推力器的整体寿命可靠性分布模型,结合已有试验数据和专项试验数据,完成对整体模型的试验验证及校准,最后利用校准后的多模式离子推力器寿命可靠性分布模型,结合航天器工程应用实际任务剖面,就可以对所需置信度水平下离子推力器寿命满足任务需求的可靠性进行量化评价。