碱性无机盐-表面活性剂协同处理炼化油泥

张大山,陈慧娴,毛林强,张文艺

(常州大学环境与安全工程学院,江苏 常州 213164)

随着石油化工行业的发展,油田开发及加工过程中产生大量炼化油泥,其存在形式主要包括大罐沉降污泥、污水处理产生的污泥及生化污泥。炼化油泥不仅含有大量污油,还包含重金属、硫化物、沥青质、胶体以及其他病菌和寄生虫等,其中苯系物和多环芳烃等致癌致畸致突变物质若处理不当,将对土壤、水环境和人类健康造成严重危害。炼化油泥目前已被《国家危险废物名录》列为危险固体废物(HW08),其减量化、无害化、资源化处置已经成为油泥处理技术发展的必然趋势。

目前,国内外对炼化油泥的处理技术主要有焚烧法、热解法、生物法及物理化学法等。热化学清洗技术是目前研究物理化学法处理炼化油泥的重点热点和应用范围最广的方法之一。通过向炼化油泥中加入一定比例的化学药剂,利用化学药剂的亲油亲水特性和具有改变油/水/泥三相之间作用力的吸附性,在加热、搅拌下,使化学药剂更容易地去除黏弹性水溶性聚合物及部分油脂。再通过离心沉降等工艺对油、水、泥三相分离,实现油泥中油脂的脱除和回收。研究表明,油脂破乳降黏中应用最广泛的是碱性物质与表面活性剂的协同作用,碱性物质作为表面活性剂的助剂降低油水界面张力和临界胶束浓度,有利于增强表面活性剂的润湿、乳化和增溶等作用,同时络合水中的金属离子、调节碱度和pH、软化硬水、增强油/泥/水分离效果。

本文以炼化油泥为处理对象,采用热化学清洗法,考察了碱性无机盐协同表面活性剂的除油效果,研究不同热洗温度、热洗时间、泥液比、搅拌速度和药剂浓度对除油效果的影响程度,进一步优化热洗处理的工艺条件,以期为炼化油泥深度资源化利用提供参考。

1 材料与方法

1.1 材料与仪器

实验所用炼化油泥来自中国石化金陵分公司炼油厂。其理化指标为:含水率35.14%,含油量326.4g/kg(脱水后的油泥含油量为503.2g/kg),含渣率32.22%,pH 8.13,外观为黑色黏稠状固体,无流动性,表面有明显油光。

热洗药剂:实验选取3 种碱性无机盐和常见8种表面活性剂作为热洗药剂的复配原料,如表1所示。其他试剂:石油醚(60~90℃,分析纯)、正己烷、去离子水。

表1 化学热洗药剂名称及类型

实验仪器:F−0型电子分析天平(余姚金诺)、TGL−16C型离心机(国华仪器)、KQ−250E型超声波清洗器(昆山超声波)、101−00B 型鼓风干燥箱(浙江上虞)、150mL 索式提取器(江苏汇达)、HH−1型集热式恒温加热磁力搅拌器(常州亿能)、紫外分光光度计UV−1800(日本岛津)、气相色谱仪7820A(上海安捷伦科技有限公司)。

1.2 实验方法

1.2.1 油泥含油量测定方法

炼化油泥中石油类物质含量测定采用索式提取−紫外法测定。

1.2.2 油泥总石油烃(C~C)成分测定方法

本次研究测定油泥中石油类物质成分含量参考HJ 1021—2019《土壤和沉积物石油烃(C~C)的测定气相色谱法》。

1.2.3 热洗药剂配置

称取一定质量的热洗药剂,用去离子水稀释,按药剂浓度2.0g/L配置溶液,于500mL容量瓶中摇匀定容,待用。热洗药剂复配时,取各稀释后的药剂溶液按不同比例混合配置。

1.2.4 炼化油泥化学热洗实验步骤

称取8g 炼化油泥于200mL 烧杯中,按泥液质量比1∶6,称取48g配置好的热洗药剂加入到待洗油泥中;设定水浴温度70℃,搅拌速率200r/min,搅拌时间40min,待温度稳定后放入烧杯。热洗完成后取出烧杯,将烧杯中泥液倒入离心管中,离心后刮去上层浮油,倒出剩余清洗液,得到热洗后的油泥,放入干燥箱干燥至恒重后测定含油率。

1.2.5 除油效果的测定

通过热洗前后含油量变化计算除油效率。除油率计算见式(1)。

式中,为原始油泥的含油量,g;为热洗后油泥的含油量,g。

2 结果与讨论

2.1 单一热洗药剂除油效果

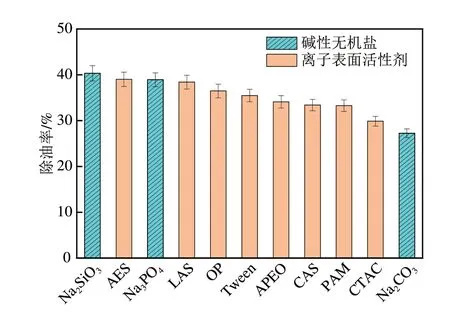

碱性物质与炼化油泥中油脂发生皂化反应生成可溶于水的脂肪酸盐。表面活性剂除油方式主要分为乳化型和剥油型。乳化型主要依靠表面活性剂的乳化作用将油分散在水中;剥油型依靠表面活性剂对基质表面的润湿反转、对油污的渗透分散等作用清洗油污。实验依次考察常见的3 种碱性无机盐和8种表面活性剂对炼化油泥的除油效果,结果如图1所示。

图1 单一热洗药剂除油效果

由图1可以看出,11种热洗单剂中硅酸钠的除油效果最好,除油率为40.3%,这与黄朝琦等所得实验结果一致。硅酸钠作为碱性物质能够使炼化油泥中细小颗粒在热洗药剂内稳定地分散,增强药剂与油脂中环烷酸和羧酸等酸性组分发生皂化反应,生成羧酸盐等可溶性表面活性物质,降低油水界面张力,有利于油脂的活化洗脱;碱与土壤的充分混合,能够改变土壤表面结构和电性质,增强油脂的洗脱效果。表面活性剂增强油脂在水中的溶解度,降低与水的界面张力,形成乳液。由于界面张力降低,油泥孔隙中束缚油脂类物质的毛细管力下降,增强了油脂的流动性。表面活性剂具有亲水亲油性能,当混合到水中的表面活性剂浓度较高时,表面活性剂分子集聚形成胶束,同时把油脂类污染物吸附到胶束内部,有助于油泥中油脂的去除。

2.2 碱性无机盐-表面活性剂复配热洗除油效果

碱性无机盐与表面活性剂在油相中易产生协同作用,碱性无机盐与油相中酸性物质作用生成的原位表面活性物质与外加的表面活性剂发生协同作用,显著降低界面张力,使临界胶束浓度下降,其中—OH 抑制油相中界面活性物质的扩散,而表面活性剂可以取代原位界面活性物质吸附在界面上,促进炼化油泥中更多界面活性物质与碱性无机盐反应,增强油脂的去除效果。非离子表面活性剂在溶液中不是以离子状态存在,所以它的稳定性高,不易受强电解质存在的影响,也不易受酸、碱的影响,与其他类型表面活性剂能混合使用,相容性好,在各种溶剂中均有良好的溶解性,在固体表面上不发生强烈吸附。

根据单一药剂的热洗除油效果,选取NaSiO为碱性无机盐助剂,并在此基础上分别将阴离子、阳离子和非离子型表面活性剂按质量比1∶1∶1复配,复配方案及除油率如表2所示。

由表2可以看出,在NaSiO协助作用下,阴离子表面活性剂AES 与非离子表面活性剂OP−10 复配的热洗药剂除油效果优于其他复配方案,除油率达到58.2%。阴离子与非离子型表面活性剂复配后,药剂内含有的两种不同性质亲水基团间化学键发生相互静电吸引或排斥,产生增效作用。复配混合体系的界面张力值显著降低,增强疏水性有机污染物的增溶作用。碱性无机盐可以调整乳状液及微乳液的亲水亲油平衡值,进一步降低药剂的临界胶束浓度,利于胶束的形成,同时防止表面活性剂在土壤表面的吸附,起到抗沉淀的作用,促进油/水/泥的分离。

表2 化学热洗药剂复配方案

2.3 化学热洗工艺条件优化

影响炼化油泥化学热洗效果的因素主要有:热洗温度、热洗时间、泥液比、药剂浓度和搅拌速率。通过设计五因素五水平正交试验(表3),考察五种操作条件对除油效果的影响程度,实验结果见表4。热洗药剂配方选择NaSiO+AES+OP−10。

表3 化学热洗正交实验因素水平表

根据表4,比较每个因素在不同水平除油率的平均值,选出每个因素中的最大值,即得到最优操作方案为ABCDE。通过对每个因素的极差分析,得出对炼化油泥化学热洗效果影响程度依次为药剂浓度>热洗温度>热洗时间>泥液比>搅拌速率。因此实验选取最优操作方案作为后续优化的初始条件:热洗温度80℃,热洗时间60min,泥液比1∶5,药剂浓度3g/L,搅拌速率200r/min。

表4 化学热洗正交实验方案及除油效果

续表4

2.4 热洗工艺优化

2.4.1 药剂浓度对除油率的影响

实验选取热洗温度80℃,热洗时间60min,泥液比1∶5,搅拌速率200r/min。改变药剂浓度(1g/L、2g/L、3g/L、4g/L、5g/L、6g/L),结果如图2 所示。随着药剂浓度的增加,除油率持续上升,当药剂浓度为3g/L,除油率最高,为72.1%。热洗药剂浓度增加,混合溶液中表面活性剂浓度不断趋向临界胶束浓度,在达到临界胶束浓度后形成胶束,油脂在溶液中的溶解程度达到最高,同时表面张力值降低到最小值,油脂类物质从油泥表面卷离,除油效果达到最好。当药剂浓度大于3g/L 时,除油率呈缓慢上升趋势,一方面表面活性剂的增溶作用达到饱和,溶液的表面张力不再变化;另一方面混合溶液中非离子表面活性剂易于土壤颗粒表面形成氢键发生吸附作用,降低溶液中表面活性剂的浓度,随着胶束浓度的增加,混合溶液中疏水基团间的相互作用在土壤表面形成双层吸附,减弱了除油效果。因此选取最佳热洗药剂浓度为3g/L。

图2 热洗药剂浓度对除油效果的影响

2.4.2 热洗温度对除油率的影响

选取热洗时间60min,泥液比1∶5,药剂浓度3g/L,搅拌速率200r/min。改变热洗温度(70℃、75℃、80℃、85℃、90℃、95℃),结果如图3 所示。温度从70℃升高至80℃,除油率由56.4%升高至69.4%。温度升高,增强分子间的运动,提高了热洗药剂的活性,降低水化作用,利于形成胶束。同时加快反应速度和降低油泥黏度,减小原油和油泥的附着力,使热洗药剂和油泥充分接触,提高除油效果。温度在80~95℃,除油效果呈现递减趋势,主要是较高的温度破坏了表面活性剂的结构,所以选取最佳热洗温度为80℃。

图3 热洗温度对除油效果的影响

2.4.3 热洗时间对除油率的影响

实验选取热洗温度80℃,泥液比1∶5,药剂浓度3g/L,搅拌速率200r/min。改变热洗时间(40min、50min、60min、70min、80min),结果如图4 所示。随着热洗时间的增加,除油率持续上升,由于炼化油泥黏度大,延长清洗时间可以使油泥在药剂中充分分散,并与热洗药剂完全接触,实现较好的洗脱效果。在60min时除油率达到69.1%。热洗时间在60min后,除油率变化平缓,主要是油泥在药剂中分散达到饱和,进一步增加热洗时间不能提高除油率,反而增加能耗。考虑经济指标,实验选取最佳热洗时间为60min。

图4 热洗时间对除油效果的影响

2.4.4 泥液比对除油率的影响

实验选取热洗温度80℃,热洗时间60min,药剂浓度3g/L,搅拌速率200r/min。改变泥液比(1∶4、1∶5、1∶6、1∶7、1∶8),结果如图5所示。随着泥液比的增加,污泥分散逐渐达到饱和状态,除油率呈缓慢增长趋势。当泥液比为1∶6时,除油效果最好,除油率为68.9%。当泥液比超过1∶6时,除油率呈缓慢下降趋势,这是因为表面活性剂在土壤表面吸附,使得脱附的油重新被吸附在土壤表面,导致热洗效果下降,除油率下降。因此选择最佳泥液比为1∶6。

图5 泥液比对除油效果的影响

2.4.5 搅拌速率对除油率的影响

实验选取热洗温度80℃,热洗时间60min,泥液比1∶5,药剂浓度3g/L。改变搅拌速率(100r/min、200r/min、300r/min、400r/min、500r/min),结果如图6所示。随着搅拌速率的增强,除油率持续升高,300r/min时除油率达到最高,为69.6%。提高搅拌速率,增加土壤与药剂间的接触效果,同时土壤颗粒间的相互碰撞降低了土壤表面的吸附作用,使得油脂在土壤表面发生卷缩而脱离土壤。搅拌速率在300r/min以上,除油率降低。过高的搅拌速率不仅能耗高,分离出来的油与水还易形成混合乳化液,不利于油的回收。因此选取最佳搅拌速率为300r/min。

图6 搅拌速率对除油效果的影响

2.5 化学热洗前后成分分析

研究所得最优工艺条件为药剂浓度3g/L,热洗温度80℃,热洗时间60min,搅拌速率300r/min,泥液比1∶6。在此条件下,除油率达75.1%。通过气相色谱仪分析,化学热洗前后石油烃各组分含量变化如图7所示。从图中可以看出,该炼化油泥的石油烃碳链可以分为三个部分:较短组分(C~C)、中等长度组分(C~C)和较长组分(C~C)。经化学热洗后,石油烃各组分明显减少,其中较长碳链烷烃去除效果优于短链烷烃,主要由碳链较长的正构烷烃在热洗过程中断裂成为短链烷烃所致。

图7 化学热洗前后石油烃各组分含量变化

2.6 热洗药剂回收重复利用

实验选取最佳热洗配方NaSiO+AES+OP−10和最优工艺条件,即药剂浓度3g/L、热洗温度80℃、热洗时间60min、搅拌速率300r/min、泥液比1∶6,热洗后回收药剂,考察不同热洗次数所回收的药剂对油泥的除油效果,实验结果如图8所示。在重复使用3 次后,除油率仍能达到40.8%。随着重复使用次数的增加,除油率明显下降,主要是复合热洗药剂中碱性物质和表面活性剂的浓度逐渐被消耗,达不到热洗工艺的最佳值。

图8 热洗药剂循环次数的除油率

3 结论

采用化学热洗法处理炼化油泥,优选碱性无机盐、表面活性剂单剂及复配体系,优化工艺条件,实验得出以下结论,可以为处理老化油泥和稠油污染土壤提供很好的借鉴。

(1)单一热洗药剂中,碱性无机盐NaSiO除油效果最好,除油率为40.3%;复配热洗药剂中碱性无机盐−阴离子−非离子表面活性剂(NaSiO+AES+OP−10)除油效果最佳,为58.2%。

(2)各操作条件对炼化油泥除油效果影响程度的大小依次为:药剂浓度>热洗温度>热洗时间>泥液比>搅拌速率。根据各条件变化规律,综合经济、环保等因素,得出最优工艺参数为:药剂浓度3g/L,热洗温度80℃,热洗时间60min,泥液比1∶6,搅拌速率300r/min,此条件下除油率可达75.1%。

(3)炼化油泥化学热洗后的原油组分显著降低,较短组分(C~C)、中等长度组分(C~C)和较长组分(C~C) 去除率分别为57.8%、86.2%和98.0%,长碳链烷烃(C~C)去除效果最好。热洗药剂重复使用3 次,除油率仍高于40.8%。