微机械零件加工过程压力自动化控制方法设计

杨金澔

(内蒙古交通职业技术学院,赤峰 024005)

0 引言

精密微小型机械零件具有精度高、体积小、运行稳定等优点,近几年被广泛应用在诸多领域中。这类零件不是一次加工就能成型的,需要多个过程的共同作用。其加工过程是一个包含了多输入误差源和多输出质量特性的复杂过程,任意一个微小的波动都会导致零件出现较大的偏差。这就要求在加工过程中对精度、压力等实现稳定、精准的控制。

文献[1]针对伺服阀的生产过程,提出一种精度综合控制方法。该方法将流体力学和系统控制思想结合在一起,对滑阀的重叠性和对称性深入分析,将各种影响因素综合考虑在内,应用相关技术去除这些因素的影响,实现伺服阀精度的稳定控制。该方法生产的伺服阀满足产品质量要求,误差也控制在合理的范围内,但是对工作人员的技术性要求极高,出现废品的几率也相当高。文献[2]针对旋压设备吨位大、精度高的要求,将工控机与视频监视器和数控系统结合在一起,构建了三维实时监控系统,能及时发现生产过程中的微小误差。通过可视化模块将设备详细的生产信息和工业数据分析展现给工作人员;凭借自平衡、自调整以及自适应等自动化控制模块实现误差补偿和中断控制,结合多项参数智能控制系统,实现在线壁厚测量与补偿,提高旋压零件的精度。通过该方法生产得到的零件精度较高,但是当零件生产数量较大时,该方法的复杂度较高。

针对上述问题,本文通过卡尔曼滤波算法确定加工过程中的关键参数,提升和控制压力、精度、质量等多项要求,并结合EWMA控制图最大程度地消除由零件加工产生的扰动噪声信号。通过不断的迭代计算,完成对微机械零件加工过程压力的自动化监测与控制。

1 微机械零件加工过程分析

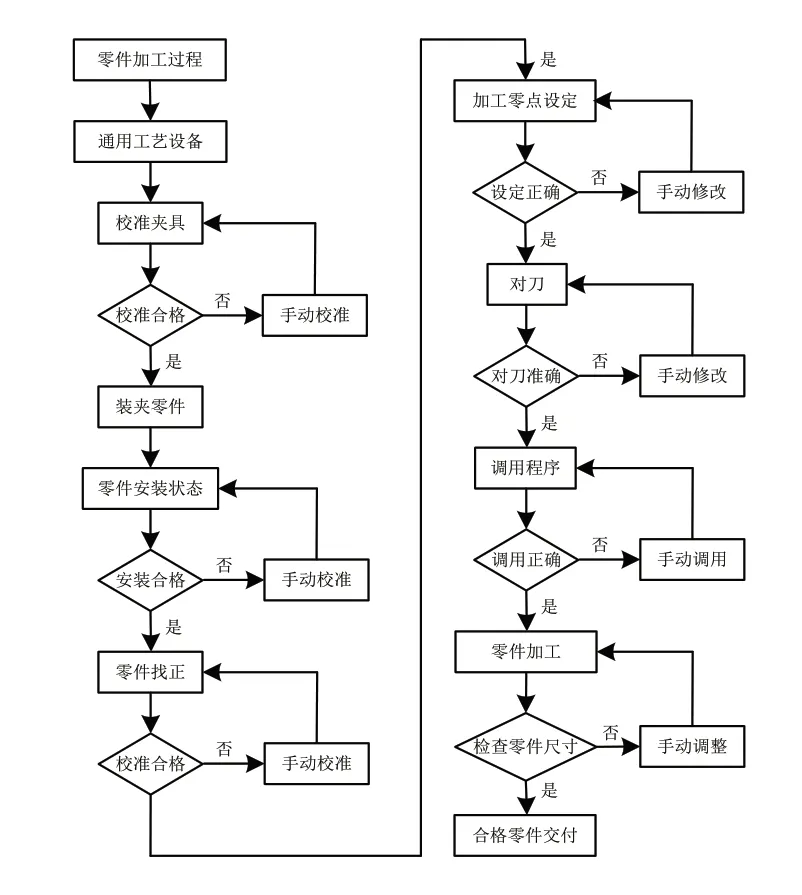

微机械零件加工过程如图1所示。通过观察图1可知,校准夹具、零件安装状态、零件找正、加工零点设定、对刀、调用程序、检查零件尺寸、等7个方面都需要人工复查,只有通过复查,才能继续生产。基于此,需要采用自动化控制方法替代需要人工复查的环节,并将这些风险点融合起来,以此实现整个加工过程的连续稳定运行。

图1 微机械零件加工过程图

2 微机械零件加工过程中压力控制方法

2.1 基于离散卡尔曼滤波的零件加工时序过程描述

卡尔曼滤波算法可在大量的观测数据中,根据某种统计观点规则来阻抗异因扰动噪声[3],并结合一系列灰色数据信息和反馈控制,得到微机械零件加工过程中的最优运行状态。仅依靠当前加工数据和先验估计值,该算法就可以得到较为精准的状态估计结果,使得均方误差控制在最低。不仅如此,该算法还在一定程度上降低了计算复杂度,对于非平稳和多维的随机过程同样有效。

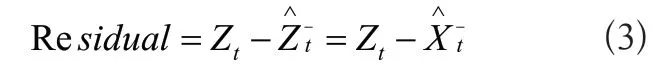

针对卡尔曼问题,通常情况下会利用线性随机差分方程描述零件加工系统的离散状态,用公式表示为:

式中,a、b均表示增益,Ut表示加工过程中的输入,随机变量Wt表示零件加工过程产生的激励噪声。

将观测变量定义为Zt,得到加工系统的观测方程如式(2)所示:

式中,h同样表示增益,随机变量Vt表示零件加工过程产生的实测噪声。

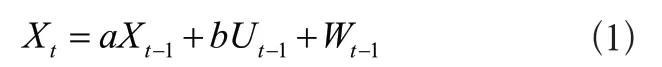

通过以上分析,可以将系统时间序列状态空间模型看作是卡尔曼问题,因此,本文将零件加工过程压力的波动情况用图2的形式进行表达。图2中,代表的是先验估计,代表的是后验估计。

图2 零件加工过程压力波动时间序列状态空间模型图

图2主要分为两部分:虚线上半部分代表的是问题本身,也就是零件加工过程中的压力;虚线下半部分则代表的是解决问题的方法,也就是本文所用的卡尔曼滤波算法。在Zt数据序列中找出能使X(t)满足最小均方误差的最优估计值,Wt和Vt经过不断计算将影响程度降到最低,以此获得零件加工过程压力最优估计状态的时间序列数据集合。

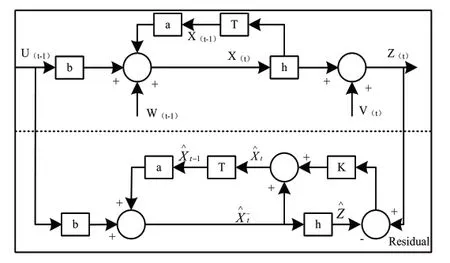

2.2 建立零件状态递推模型

当对零件加工过程中产生的噪声忽略不计时,a=b=h=1,当过程输入等于零时,,为状态值Xt的先验估计;为测量值Zt的预测先验估计。Zt的实际先验估计与预测先验估计之间的差被称为滤波过程的残余(Residual),计算公式如式(3)所示:

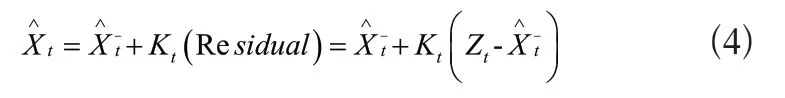

当Residual=0时,说明实际结果与预测结果完全一致;当该值较小时,说明预测结果与实际结果相近;当该值较大时,则说明预测结果与实际结果相差较大。卡尔曼滤波递推算法根据残余信息对Xt的估计值进行修正,得到后验估计值:

式中,Kt代表卡尔曼增益。

通过对式(4)进行分析,可以将零件加工状态的后验估计看作是先验估计与残余加权值的线性组合,Residial=Z1-定义为测量信息。

Wt-1和Vt的存在生成了Residial,它是在不考虑加工过程噪声的前提下计算实际结果与预测结果的差值,也就是说,Residial中同时包含了Wt-1和Vt的信息。

一般情况下,只要找到合理的K值,就能使得状态估计结果为最优[4],从而得到理想加工压力下的零件状态递推模型。

将先验误差定义为e-t,计算公式为:

其中,xt代表时间序列参数。

后验误差定义为et,计算公式为:

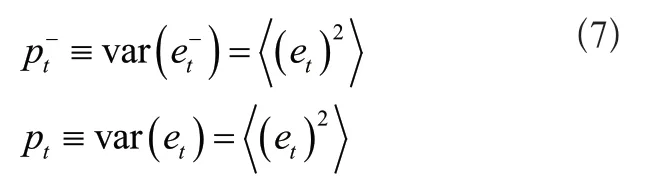

那么先验均方差与后验均方差的计算公式为:

根据经验所得,当后验均方差满足最小值时,就可以得到最优K值,如式(8)所示:

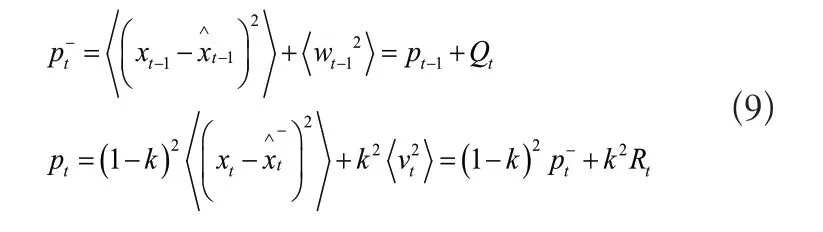

结合上述计算公式,计算先验均方差得到:

其中,Qt代表激励噪声均方差,Rt代表观测噪声均方差。

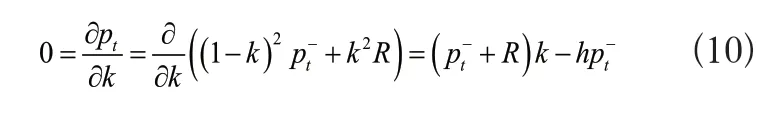

根据式(8)、式(9),计算得到:

继续计算得到:

因此,最优K值时后验均方差为:

综上所述,找到最优K值即找到了理想的零件加工状态估计最优值。

2.3 参数的估计与分析

在对零件加工过程控制之前,需要对卡尔曼滤波模型中的参数进行估计与分析。Rt通常可通过观测得到,而确定Qt值的过程却很复杂,本文在确定Qt值时给过程信号建立一个离线估计方程,寻找最佳Qt值来满足方程计算需要。在微机械零件加工过程中,使用最多的是通用工艺装备,在短时间内加工中心的工艺系统处于相对稳定的状态下,因此,可将Rt、Qt二者看作是一个定值,即Rt=R,Qt=Q,同时有信噪比。

对于观测噪声方差R的估计,本文通过离线获取一系列参数来实现。

对于激励噪声方差Q,可在已知R的前提下,引入折扣系数δ进行估计:令pt-1=δp-t,0<δ<1,即设Xt的先验精度为后验精度的一个折衷,同时根据递推公式p-t=pt-1+Qt-1可得Qt-1=pt-1(δ-1-1),并由此得到极限定理为:

δ的取值直接影响过程变化的最终结果,对于零件加工过程中压力波动的范围较为狭隘且幅度较小,对于先验信息的依赖性过大,所以通常对δ的取值在0.3~0.5这个范围内。

2.4 零件加工过程压力自动化控制实现

通过建立卡尔曼滤波模型以及对完成参数估计后,使时间序列数据中的噪声得到有效消除,从而更加接近加工过程压力波动状态的最优估计序列,最终实现基于指数加权平均(Exponentially Weighted Moving-Average,EWMA)的压力自动化控制。

EWMA控制图是在序贯分析理论基础上提出的[5],通过对历史信息和当前信息赋予不同的权值,实现对零件加工过程中微小波动的实时监测与控制,且EWMA控制图具有控制精准、操作简单等诸多优点。

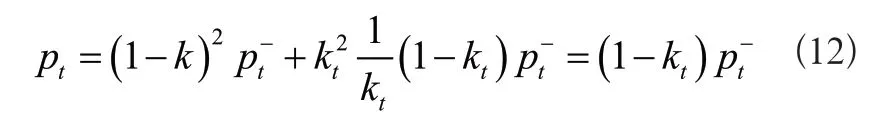

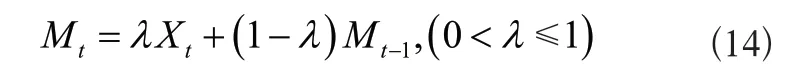

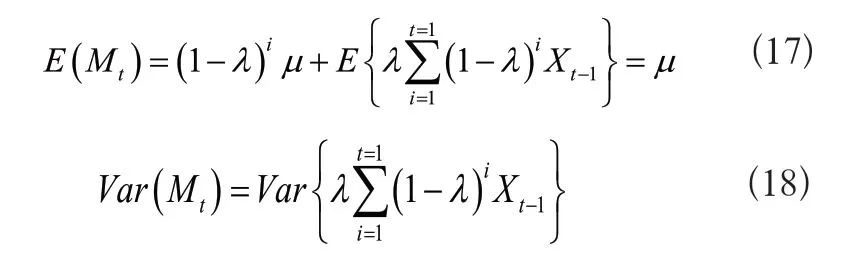

获取到的某一时段下压力特性值的时间序列参数xt,假设该参数满足独立同分布的条件,即xt-N(μt,σ2x),其中,μ表示加工过程中均值的目标值,σ代表的是折扣系数。当对加工过程控制时,μ=μ0,EWMA的统计量Mt计算公式如式(14)所示:

其中,λ为平滑系数。

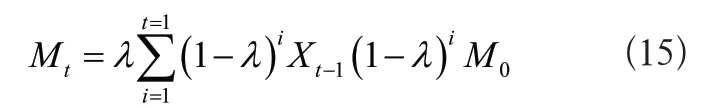

通过不断进行迭代计算,EWMA的统计量为:

其中,M0=μ0。

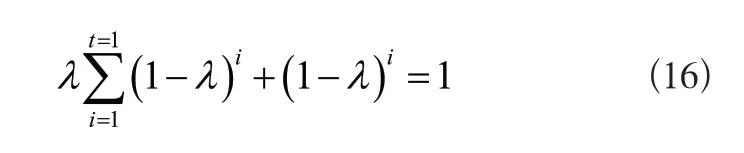

由经验可知,越是靠前的数据权重就越小,并且指数函数会出现递减的走势。所有数据项和M0的权重相加可得:

由上式可得M0的期望和方差为:

因此,EWMA控制图的控制界限为:

由式(19)可以看出,控制图对加工过程中的压力的控制主要受平滑系数λ和控制限参数L的影响。

综上所述,对于一个确定的微机械零件加工过程来说,首先获取一段时间内压力波动特性时间序列集,然后再通过卡尔曼滤波模型对其进行降噪处理,为后续的压力控制做好准备工作,最后建立EWMA控制图,实现对加工过程压力的监测与控制。

3 仿真实验

为了验证本文方法的实际应用性能,与引言中提到的精度综合控制方法和三维实时监控系统展开了对比仿真实验。

3.1 算法控制效果对比

实验数据来自于某大型零件加工制造业,该企业中一条主要生产线是加工制造发动机飞轮的,属于小型精密生产模式。本文以该企业立式车床(CK506B)加工中心加工过程的压力控制为例展开实验验证。该加工中心的主要任务是生产飞轮的内孔,对压力的控制要求极为严格。采集系统采集加工过程中的实时数据,并将数据存储在MES数据库内。

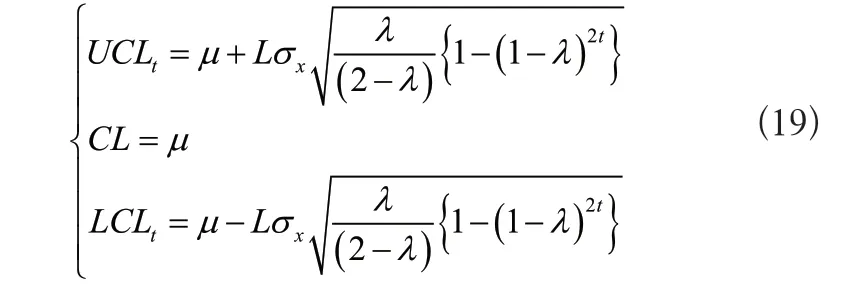

为了判断飞轮内孔零件在加工过程中,压力是否始终处于稳定状态下,本文利用连续采集的方法,获取到了20个特征数据信息,以加工偏差作为样本数据,得到了观测噪声方差为R=1.433e-08,折扣系数σ=0.3。对获取到的观测加工偏差进行卡尔曼滤波处理后,得到的零件加工最优工序波动状态估计值如图3所示。

通过图3,完成EWMA控制图的建立,确定合理的平滑系数λ,当估计值的波动范围较小,λ的取值范围设定在0.1~0.3之间,以此加重了历史预测权重值;当波动较大时,λ的取值范围设定在0.6~0.9之间,以此来加重新预测值的权重。综合考虑之下,本文将控制限参数设定为L=3,平滑系数设定为λ=0.3。

图3 零件加工最优工序波动状态估计值

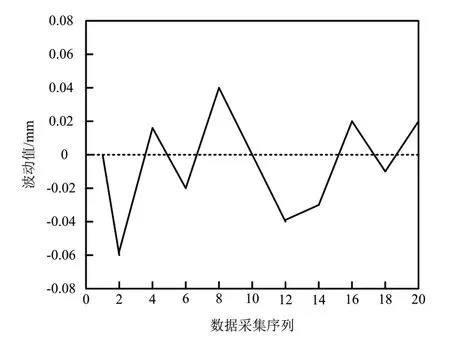

为了验证三种方法的压力自动化控制效果,在加工生产线进行到第6个小时时,人为添加一组扰动信号数据,验证方法的加工压力稳定控制效果,实验结果如图4所示。

图4 三种方法对比结果

通过观察图4可以看出,精度综合控制方法和三维实时监控系统方法前期控制状态较为稳定,当遇到了扰动信号后,虽然及时识别到,但是对于加工系统的控制都出现了较大的波动。如果这种状态长时间持续下去,会导致一大批飞轮的尺寸精度出现问题,对企业造成严重的经济损失。本文方法及时识别到扰动信号,仅出现了短暂的波动,继而又开始了稳定控制,确保整条生产线的正常运行。

3.2 算法运行复杂度对比

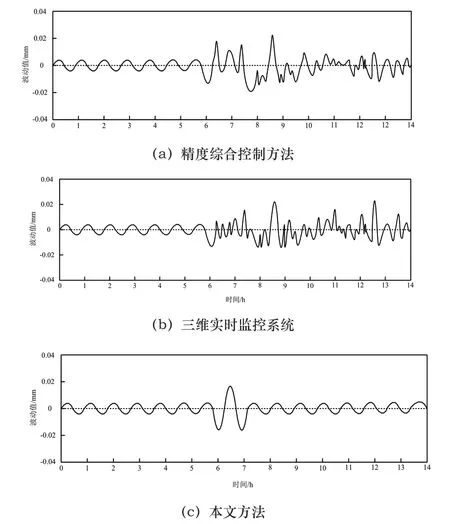

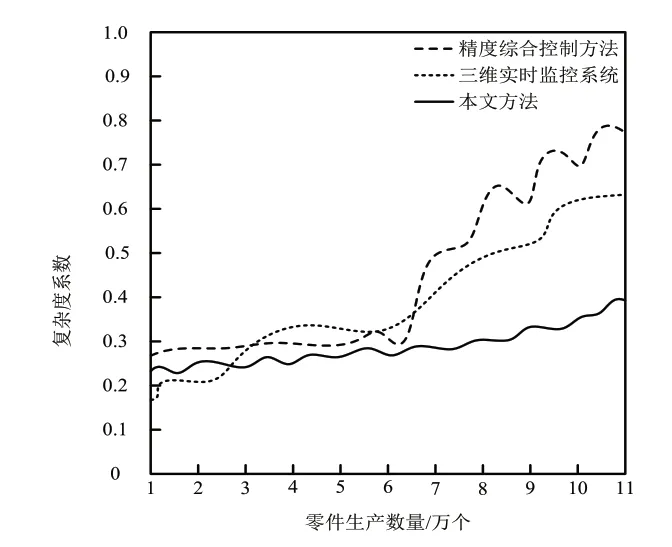

对三种方法的运行复杂度进行实验对比。在同一实验环境下,在对飞轮内孔生产线进行压力控制时,运用计算机技术检测三种方法的运行复杂度,实验结果如图5所示。

图5 三种方法运行复杂度对比

通过观察图5可以看出,精度综合控制方法的复杂度系数在0.28~0.79范围内波动,三维实时监控系统的复杂度系数在0.17~0.6范围内波动,本文方法的复杂度系数则在0.24~0.35范围内波动。当生产零件数量少于6万个时,三种方法的复杂度系数相差较小,随着零件生产数量的增加,本文方法复杂度系数较为平稳,而其他两种方法则出现了明显的波动。由此可以说明,运用本文方法进行加工过程压力的控制,实施起来最为简单。

4 结语

通过深入分析微机械零件加工过程,本文运用卡尔曼滤波算法结合EWM控制图实现了压力自动化控制,为零件加工生产线的安全稳定运行提供了一种可靠的控制方案。将该方法应用到同类型、其他行业的加工生产线中,可以有效降低因噪声干扰和扰动信号而导致的废品率,在很大程度降低了企业的经济损失,不失为企业提高经济效益的一种可行性方法。