分级破碎机智能化技术现状与发展方向

李 朋,张明远,王保强

(1.中煤科工集团唐山研究院有限公司,河北 唐山 063012;2.天地(唐山)矿业科技有限公司,河北 唐山 063012;3.河北省煤炭洗选工程技术研究中心,河北 唐山 063012;4.中煤科工开采研究院有限公司,北京 100013)

随着云计算、大数据、区块链、物联网、人工智能等新一代信息技术的快速发展,煤炭工业迎来了从机械化自动化时代向数字化智能化时代跨越的历史机遇[1]。通过科技进步实现煤炭安全智能、清洁高效利用是我国煤炭工业高质量发展的方向[2]。人工智能与工业领域的深度融合正持续释放新动能,影响着煤炭的生产利用方式,推动煤矿智能化建设和发展[3]。目前,选煤工业智能化处于初级阶段,将来选煤工业智能化的发展必须要先实现单机设备的智能化升级[4]。作为实现煤炭清洁高效利用的重要设备,分级破碎机需提升智能化水平,力求实现智能升级。本文从结构设计、自动控制、智能化技术发展以及实践经验方面探索分级破碎机智能化转型升级,提出对未来分级破碎机智能化的展望与思考。

1 分级破碎机结构

分级破碎机广泛应用于煤矿井下、选煤厂、露天矿的煤炭破碎作业。其主要由破碎齿辊、机壳、轴承座盖、底座、传动系统等部件组成[5]。分级破碎机采用电机、液力耦合器、减速机相联接的驱动方式,分为单驱动方式和双驱动方式两种,液力耦合器可以有效抑制驱动系统出现扭振或力矩峰值,使启动运行更加平稳且具有过载保护的作用。

分级破碎机的主要工作部件是两个平行布置的破碎齿辊,齿辊的直径和长度根据生产能力确定。破碎齿辊两端设有偏心轴承杯粒度调整机构,使两个破碎齿辊的中心距实现刚性可调,控制产品粒度的大小。齿辊安装于轴承座盖上,轴承座盖与破碎机腔体采用分离式设计,轴承座盖置于机壳外,能够实现灵活拆装,方便检修[6]。

2 分级破碎机智能化技术现状

2.1 自动控制技术

自动控制系统是实现分级破碎机智能化的核心。分级破碎机的自动控制系统由PLC、传感器、变频器、人机交互界面等构成[7]。自动控制系统是将智能控制和设备保护集成于一体,具有故障预警、在线监测、报警、设备反转、关闭给料等多项功能,不仅提高了生产过程的安全性和有效性,还提高了破碎机连续高效运行的能力。

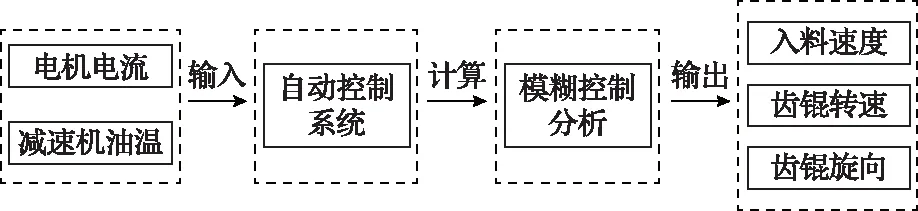

目前,分级破碎机的自动控制系统本质是利用模糊控制理论及信息通信技术,通过对电动机的电流、减速机油温等参数的实时监控来判定分级破碎机的负载状态,依据负载状态控制给料机的入料量,避免出现重载、过载等现象,实现堵料自动停止给料,反转清除堵料后继续运行,保证分级破碎机的稳定工作,如图1所示。

图1 分级破碎机自动控制系统示意图

模糊控制的参考量为电机实时监测电流与额定电流的差值E,以及差值的变化率EC,模糊输出量用来调节破碎机齿辊转速及上级给料系统的给料量U,建立基于模糊自适应PID的控制模型[8]。并基于PLC控制技术和可视化技术将采集的数据信息转换成图像,实现分级破碎机运行状态可视化显示,实时监测运行参数。在破碎机过载、失速等异常情况下,实现自动调控上级给料系统入料速度,或停止破碎机运行同时输出声光报警信号。

2.2 自动润滑技术

自动润滑系统是一种基于微型计算机技术的智能化可编程数字控制装置,将设备润滑和系统控制进行有机结合,开发出的自动润滑模块,如图2所示。自动润滑系统主要由供油系统和控制系统组成。供油系统采用电动柱塞润滑泵,通过供油管路向分级破碎机的主轴承提供润滑油。控制系统采用PLC和人机交互界面,控制润滑泵的供油动作,控制模式分为自动和手动两种模式[9],并可实现相互转换。

图2 自动润滑系统结构示意图

自动润滑模式可根据破碎机实际使用工况和工作环境设置累积工作时间和供油时间确定供油量,通过配置相应的控制器实现自动定时、定量在线多点润滑,保证合适稳定供油。为了达到更好的润滑效果,润滑油的供油遵循少量多次的原则。控制系统会自动根据破碎机的实际有效运行时间判断是否需要加注润滑油以及加油量,并在设定的时间内控制润滑泵加入定量的润滑油,有效防止润滑不足或过润滑。

2.3 自动移位技术

分级破碎机的自动移位装置与底座连接在一起,形成自动行走机构,并与自动控制系统融为一体,可实现电动控制移位,提高了破碎机的生产适应性,如图3所示。自动移位装置由电动机、驱动轮和从动轮组成。当破碎机停车检修或出现故障需要维修时,可以通过自动移位装置快速将破碎机从入料溜槽下方水平移出,缩短现场停车检修时间,改善破碎机的生产适应性,而在工作时间分级破碎机可固定在水平轨道上,确保设备平稳运行。

图3 自动移位装置

2.4 主轴转速测控技术

主轴转速测控装置可对破碎齿辊转速进行实时监测,并将转速实时传输至自动控制系统。其实现手段是将失速传感器安装在齿辊轴承杯外侧的保护罩内,而磁性感应装置固定在齿辊轴端的圆盘上,并随齿辊转动[10]。当齿辊转动时,失速传感器可以通过磁性感应装置的转动产生脉冲信号,并将信号反馈至自动控制系统,自动控制系统将信号转换成数字信息,与系统中转速预设值进行比对,从而实现对齿辊转速的监测。主轴转速测控装置采样频率高、准确性高、响应快。

在正常运行状态下,分级破碎机的齿辊转速波动较小,基本保持不变。若破碎机出现过载或有异物进入破碎腔造成齿辊堵转、卡死时,破碎齿辊转速降低,当破碎齿辊失速在允许变化范围内进行故障预警,超出变化范围系统输出保护信号,如停止给料、自动停车等动作,并发出声光报警信号,避免传动系统因冲击受到损害。

3 应用实践

采用自动控制技术、自动润滑技术等开发的分级破碎机已在多家大型煤炭企业投入使用。分级破碎机的自动控制及保护系统与给料系统协同调控,降低了破碎机的卡堵率,提高了破碎机运行效果,起到了减员增效的作用。分级破碎机采用集中自动润滑系统保证了设备运行过程中定时定量给予润滑油,满足设备的润滑需求,大大减少了润滑油的使用量,保证了良好的润滑状态,降低了设备故障率及维修费用,最终达到提高营运收益的最佳效果。

4 分级破碎机智能化发展方向

4.1 智能感知

对于智能化分级破碎机,分级破碎是一个随入料量不断动态变化,且与动力传动系统耦合作用的复杂过程。因此,需要研发关键传感、检测环节的智能感知元件和控制元件,将各类传感元件有效组合,采用多信息融合算法,增强智能感知的灵活性和及时性,实现设备监测精度的提升,使传感检测数据真实反映设备运行状态,全面了解破碎过程中设备系统的状态变化情况。以此为基础,采集破碎过程物料位置、齿辊转速、减速器输入输出轴的温度、电机电流、主轴承温度等数据,并将数据反馈至控制中心,与上下级控制系统融合,消除分级破碎机与其他设备之间的信息屏障,建立面向分级破碎全过程的三维精准动态模型,为智能化控制提供基础数据保障,实现破碎机生产过程的监测数据化、管理信息化、控制智能化[11]。

4.2 智能决策

智能分析决策机制不仅可以为分级破碎机的稳定工作提供逻辑控制基础,而且可以为上级给料系统以及后续工艺装备提供自适应的智能协同控制关联规则,以便实现全生产系统的智能决策与控制。智能化生产系统应当实现系统数据融合、技术集成,解决当前生产过程中数据利用率低、控制决策缺乏智能的问题[12]。

智能化分级破碎机的智能决策功能是基于感知信息的智能破碎能力和可靠运行分析决策能力。利用智能感知采集数据分析处理平台,分析入料量、齿辊结构、齿辊转速的相互作用机理及耦合关系,提出入料特性、齿辊转速、破碎效率及产品粒度相结合的自适应破碎效果控制方法,建立工艺控制参数优化准则及产品出料粒度预测模型,形成智能分析、自主学习的智能破碎决策系统。

4.3 智能执行

智能执行是实现分级破碎机“无人化”生产要求的关键环节。智能执行通过接收决策指令,在无人操作模式下自主执行来完成动作要求,实现生产过程自主运行。以破碎机智能润滑系统为例,进行智能执行系统架构和流程分析,如图4所示。

图4 智能润滑系统工作流程

在破碎机主轴承部位设置温度传感器、主轴转速传感器等,实时监测轴承运行状态并将监测数据传输至智能润滑诊断系统,智能润滑诊断系统进行分析处理后对轴承是否需要注油及所需注油量做出决策指令,并将指令发送到润滑泵,润滑泵根据决策指令对主轴承进行注油润滑。整个润滑过程实现自主感知、自主分析、自主决策、自主执行。

4.4 智能健康管理

分级破碎机实现自动化、智能化的前提条件是设备的安全可靠运行。由于设备出现故障时无法实现自我修复,设备故障率就成为了影响智能化分级破碎机发展的瓶颈。可靠的健康管理能力是智能化分级破碎机运行的基础,因此,建立多数据的监测与健康评估系统,实现故障定性、定量、定位诊断是未来发展的重点[13]。智能健康管理系统应具备故障的监测及警告、故障诊断与健康管理、远程专家辅助[14],并且分级破碎机的智能健康管理系统能与现场整套智能洗选工艺管理系统对接整合。

基于分级破碎机运行状态数据、给料系统设备信息、环境信息以及历史故障记录等数据,建立破碎机全寿命周期健康状况数据管理系统。利用深度学习技术对分级破碎机关键性能指标和运行数据进行处理和判别,挖掘数据间的关联关系和因素,揭示不同关联因素影响下破碎机的状态规律,并预测破碎机的潜在故障点,指导健康管理系统进行故障查找及排除,有效预防设备非计划停机,保障正常的生产秩序。

远程专家辅助系统就是通过在现场破碎机上安装运行状态监测传感器,将采集的数据通过通信技术传输至远程专家数据库,实现远程对现场破碎机进行故障检测和故障诊断,并根据健康管理系统中存储的破碎机健康准则确定故障类型后提出故障解决方案,如图5所示。

图5 远程专家辅助系统

5 结 语

智能矿山已成为当前煤炭领域技术变革的方向,人工智能技术推动选煤装备从自动化、数字化向智能化加速跃升转型。可靠性是装备稳定运行的基础,智能化是减人提效的必由之路,分级破碎机的智能化还处于初级阶段,未来还有很长的路要走,要循序渐进,持续创新,要全方位推动智能化技术在分级破碎领域的创新应用。