基于激光扫描堆积表面重构的烟丝布料调控技术及应用

王 乐,赵美丽,李华杰,陈 风,杨雨要,林苗俏,邓国栋,丁 伟,郑松锦,鲁端峰*,李 斌

1.中国烟草总公司郑州烟草研究院,郑州高新技术产业开发区枫杨街2号 450001

2.福建中烟工业有限责任公司,福建省厦门市集美区滨水路298号 361021

3.浙江中烟工业有限责任公司,杭州市西湖区科海路118号 310024

4.河北中烟工业有限责任公司,石家庄市维明南大街1号 050051

贮丝柜是制丝生产线中的烟丝缓存设备,其作用是使烟丝各组分充分混合均匀,平衡烟丝含水率和温度,满足卷烟工艺要求[1]。目前贮丝柜主要采用固定分配车步进距离的方式布料,在布料过程中存在波谷与波峰不均匀等现象,影响烟丝出柜流量稳定性,造成烟丝堆积密度、填充值、含水率波动,进而导致烟丝整丝率降低而碎丝率增加等现象[2-5]。针对此,刘亦坚等[6]采用柔性出料装置代替拨丝辊,对贮丝柜出料方式进行改进;郑玉忠等[7]通过调整拨料辊耙钉数量和位置,以及优化底带运行速度和拨料辊转速等措施,提高了烟丝整丝率。近年来,激光传感技术因具有高精度、高效率、实时性、结构简单、低成本等特点,被广泛应用于测量散状堆积物料的动态流量、表面轮廓等专业领域[8]。赵其杰等[9]基于结构化参数提出一种用于激光三维测量系统的在线标定方法,具有较高准确性和适应性;吉华等[10]利用激光测距仪对沙石表面扫描测量,并采用机械、测控、软件技术建立车载沙石体积测量系统,有效解决了车载沙石的体积测量问题;邵晴等[11]基于三维激光扫描技术建立的粮食储量监测系统,可准确获取储粮堆的外轮廓表面信息以及储粮体积。但将激光传感技术应用于贮丝柜烟丝布料过程的研究则鲜见报道。为此,基于激光扫描表面重构技术设计了贮丝柜烟丝布料控制系统,通过测量烟丝堆积表面高度,调整分配车的步进距离以调控烟丝堆积表面状态,旨在提高烟丝质量均匀性与稳定性,为提升数字化烟草加工水平提供支撑。

1 材料与方法

1.1 材料

“七匹狼”品牌卷烟配方烟丝(福建中烟工业有限责任公司提供)。

1.2 仪器与设备

贮丝柜长28.9 m,宽3.0 m,柜体内部高度1.1 m,贮料量7 700 kg/批次,出料流量10 204~10 239 kg/h;贮丝柜烟丝布料控制系统(郑州烟草研究院研制);二维激光扫描仪(分辨率1 mm,频率60 Hz,扫描范围160°,德国西克公司)。

1.2.1 贮丝柜烟丝布料控制系统

烟丝布料控制系统主要包括二维激光扫描仪和主控计算机。如图1所示,布料车前后各安装一台激光扫描仪,随布料车在扫描范围的垂直方向上做往复运动。激光扫描仪在一定扫描频率下产生单线扇形激光脉冲信号,根据激光脉冲发出与接收的时间差,利用飞行时间法(ToF)[12]可精确得到被测物体表面特定测量点与激光传感器的距离。激光扫描仪经交换机与PC端连接并通过TCP协议进行通信,经上位机处理后得到被测物体截面轮廓信息,由此获取贮丝柜烟丝堆积表面状态。

图1 贮丝柜烟丝布料控制系统结构示意图Fig.1 Schematic diagram of structure of control system for cut tobacco spreading in silo

控制系统包含3大功能模块:①烟丝堆积表面高度测量模块,用于测量贮丝柜烟丝堆积高度;②烟丝堆积曲面绘制模块,可根据烟丝堆积高度绘制烟丝堆积表面状态;③反馈控制模块,可实时计算布料后烟丝堆积高度差、波峰与波谷面积、铺料增量等参数,通过阈值设定判断进行反馈控制。

1.2.2 控制流程

在布料过程中实时检测单程铺料后的烟丝堆积表面状态,计算铺料后烟丝堆积截面积增量S以及烟丝堆积截面的波谷面积M,根据烟丝堆积表面状态确定波峰与波谷之间的高度差阈值H0。在烟丝布料过程中,当波峰与波谷之间的高度差H>H0且波谷面积M≥λS(λ为面积比例系数,取值范围为0.4~0.8)时,调整烟丝分配车移动至当前波谷位置进行布料,从而减小波峰与波谷之间的高度差;否则,不调整分配车的移动规则。系统控制流程见图2。

图2 系统控制流程图Fig.2 Control flow of the system

1.3 检测方法

为避免环境温湿度对烟丝质量产生影响,布料后5 min 内在贮丝柜烟丝上中下3 层(取贮丝柜宽度-1.0 ~1.0 m),每层随机选取5个位置进行取样并完成烟丝含水率、填充值、整丝率和碎丝率检测,重复3次得到一个数据点。此外,在贮丝柜出料口输送皮带上,每间隔5 min 取样1 次,共取3 次,对上述指标进行检测。按照YC/T 31—1996检测烟丝含水率[3];按照YC/T 152—2001检测烟丝填充值[4];按照YC/T 178—2003检测整丝率和碎丝率[5]。

2 结果与讨论

2.1 调控前后烟丝堆积表面状态比较

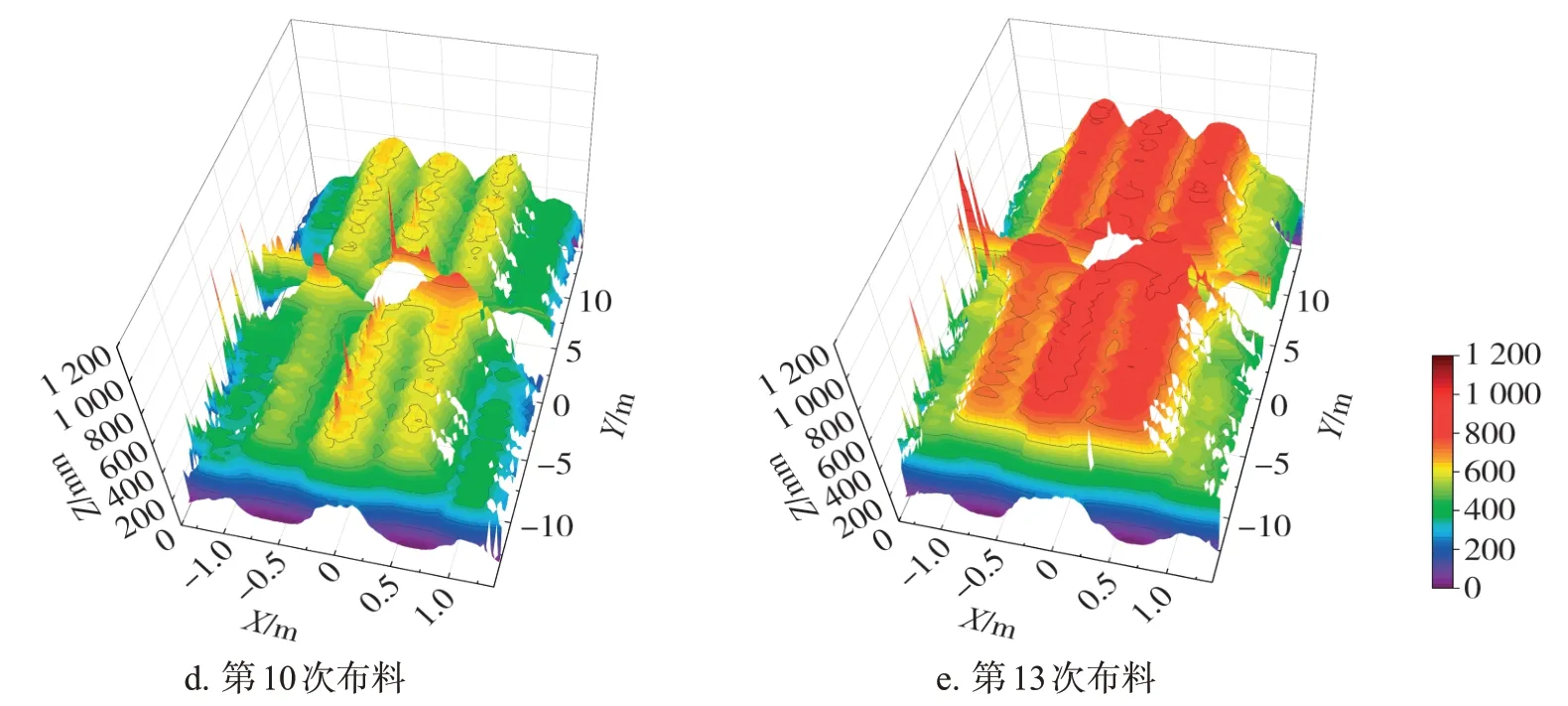

2.1.1 调控前后烟丝堆积表面重构

调控前布料时贮丝柜烟丝堆积表面重构结果见图3。可见,利用激光扫描仪可以清晰地重构烟丝堆积表面状态。在固定区域的不同布料阶段,烟丝堆积高度存在明显的波谷与波峰,说明烟丝布料均匀性较差。因布料车运动范围受限,贮丝柜靠近柜体侧面的烟丝堆积高度较低,沿贮丝柜长度方向中间截面区域布料也较少。此外,由于贮丝柜柜体为不锈钢材质,会对激光扫描仪测量结果产生一定影响,因此靠近柜体侧面的烟丝堆积测量值存在较大误差。

图3 调控前布料时烟丝堆积表面重构结果Fig.3 Reconstruction of cut tobacco bulk profile during spreading before regulation

调控后布料时烟丝堆积表面重构结果见图4。可见,在固定区域的不同布料阶段,波谷与波峰之间的高度差显著降低,烟丝布料均匀性得到提升。受布料车运动范围限制,贮丝柜靠近柜体侧面的烟丝堆积高度依然较低,沿贮丝柜长度方向中间截面区域的布料仍较少。

图4 调控后布料时烟丝堆积表面重构结果Fig.4 Reconstruction of cut tobacco bulk profile during spreading after regulation

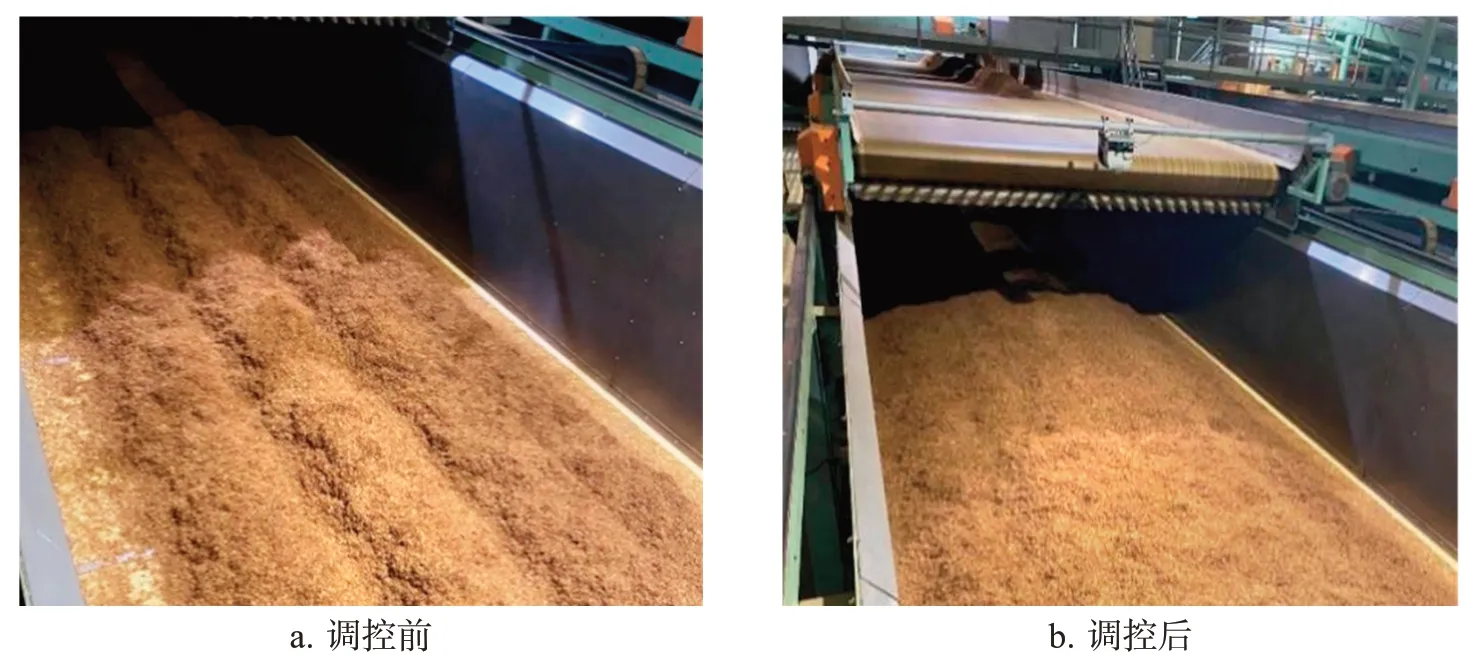

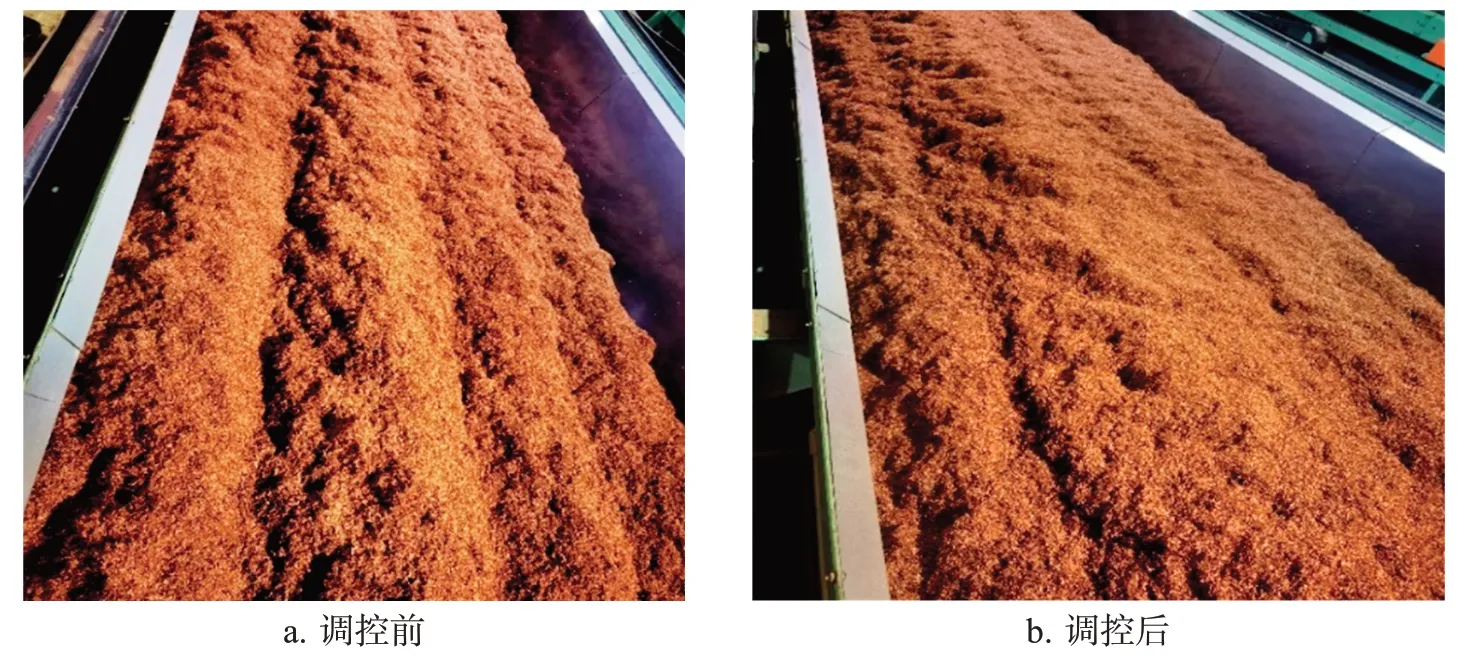

2.1.2 调控前后烟丝堆积表面状态

调控前后布料5个周期后烟丝堆积表面初始状态见图5。可见,调控前烟丝堆积表面状态存在明显的波谷与波峰,而调控后烟丝布料均匀性得到显著提升。波峰与波谷之间的高度差由调控前的330 mm降低到150 mm,标准偏差由49 mm降低到15 mm。

图5 调控前后烟丝堆积表面初始状态Fig.5 Initial status of cut tobacco bulk profile before and after regulation

调控前后烟丝堆积表面最终状态见图6。可见,调控后烟丝堆积表面更加平整,波峰与波谷之间的高度差由调控前的139 mm降低到67 mm,标准偏差由79 mm降低到50 mm,变异系数由10%降低到5%。

图6 调控前后烟丝堆积表面最终状态Fig.6 Final status of cut tobacco bulk profile before and after regulation

2.2 调控前后工艺质量变化比较

2.2.1 调控前后含水率

调控前后烟丝含水率对比见图7。由图7a 可见,调控后贮丝柜上中下3层烟丝含水率稳定性较调控前均有所改善。由图7b可见,烟丝出口含水率平均值从调控前的12.75%降低到12.67%,减少0.08百分点,说明调控前后出口含水率变化不大;标准偏差从调控前的0.19%降低到0.12%,说明调控后出口含水率稳定性较调控前有较大改善。

图7 调控前后烟丝含水率对比Fig.7 Comparison of moisture content in cut tobacco before and after regulation

2.2.2 调控前后烟丝填充值

调控前后烟丝填充值对比见图8。由图8a可见,调控后贮丝柜上中下3层烟丝填充值均高于调控前水平,增加约0.1 cm3/g。由图8b可见,烟丝出口填充值平均值从调控前的4.65 cm3/g提高到4.77 cm3/g,填充值的稳定性略低于调控前,但总体变化不大。

图8 调控前后烟丝填充值对比Fig.8 Comparison of filling power of cut tobacco before and after regulation

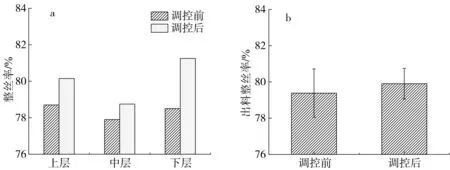

2.2.3 调控前后烟丝整丝率

调控前后烟丝整丝率对比见图9。由图9a 可见,调控后贮丝柜上中下3层烟丝整丝率均高于调控前水平,增加约2百分点。由图9b可见,烟丝出口整丝率平均值从调控前的79.4%提高到79.9%,标准偏差从1.34%降低到0.85%,说明调控后整丝率的稳定性高于调控前水平。

图9 调控前后烟丝整丝率对比Fig.9 Comparison of proportion of integral tobacco strand before and after regulation

2.2.4 调控前后烟丝碎丝率

调控前后烟丝碎丝率对比见图10。由图10a 可见,调控后贮丝柜上中下3层烟丝碎丝率均低于调控前水平,减少约0.3百分点。由图10b可见,烟丝出口碎丝率平均值从调控前的1.74%降低到1.44%,标准偏差从调控前的0.25%降低到0.15%,说明调控后碎丝率的稳定性高于调控前水平。

图10 调控前后烟丝碎丝率对比Fig.10 Comparison of proportion of short tobacco strand before and after regulation

3 结论

基于激光扫描堆积表面重构技术建立了贮丝柜烟丝布料控制系统,通过实时获取贮丝柜烟丝堆积表面状态,调整分配车的步进距离,进而提高烟丝布料均匀性。利用该系统对烟丝布料状态进行调控,结果表明:①调控后烟丝布料均匀性得到明显改善,烟丝堆积高度差从139 mm降低到67 mm,标准偏差由79 mm 降低到50 mm,变异系数由10%降低到5%;②调控后烟丝含水率、填充值、整丝率和碎丝率变化量分别为0.08百分点、0.1 cm3/g、2百分点和0.3百分点,均优于调控前水平;③烟丝含水率、整丝率、碎丝率标准偏差从0.19%、1.34%、0.25%分别降低到0.12%、0.85%、0.15%,烟丝工艺质量稳定性得到显著提升。