基于响应曲面法的云产烟叶模块化打叶复烤工艺优化

廖世勇,李瑞东,黄文勇,李克强,刘建国,郝贤伟,范 兴,李博宇,资文华*

1.云南烟叶复烤有限责任公司,昆明市圆通街51号 650031

2.浙江中烟工业有限责任公司技术中心,杭州市西湖区转塘镇科海路118号 310024

3.云南师范大学能源与环境科学学院,昆明市呈贡区雨花片区1号 650500

打叶复烤过程主要包括润叶、打叶风分、复烤三大工序。润叶和复烤环节均伴随着温湿度变化,并直接影响着烟叶内在化学成分及香味物质合成、降解和转化[1]。研究表明,高温高湿润叶能有效促进非敏促棕色化反应,去除烟叶杂气和辛辣感[2-3],但烟叶档次不同,其耐机械加工性能适宜的含水率也不同,上等烟叶17.5%左右,而下等烟叶则为20%左右[4]。汽水混合润叶能促进多酚以及色素类潜香物质降解,有效转化成酮类、醇类、酯类等挥发性香味成分,而低强度蒸汽润叶则更有利于保持烟叶色泽均匀性,降低蒸汽用量和生产能耗[5-6];复烤时采用80~90 ℃的低温慢烤模式更有利于保留烟叶致香成分,提升烟叶原料内在品质[7-8],但随复烤温度升高,成品片烟可溶性总糖、还原糖与致香物质总量呈显著下降趋势[9]。由此说明,探明不同档次模块烟叶原料适宜的润叶、复烤加工模式对彰显成品片烟质量特色发挥着重要作用。

近年来,中式卷烟品牌升级创新进入了新的发展阶段,为缩小打叶复烤与烤烟生产种植、卷烟制丝产业链等环节的技术水平差距,烟草行业启动了打叶复烤技术升级重大专项,一些学者围绕打叶复烤自动化精准配方投料及均质化技术[10-11]、分切工艺[12-13]、工艺系统改进[14-15]、成品片烟装箱含水率调控[16]、低温慢烤等[6,17]开展了大量研究工作,并探讨了打叶复烤过程不同加工参数对烟叶质量的影响[18],但尚未系统探讨润叶含水率、润叶温度、复烤温度与在制品品质变化之间的内在关联性。因此,基于云产“清甜香”风格特征烟叶模块原料,采用响应曲面法优化打叶复烤过程关键工艺条件,以期为彰显“清甜香”烟叶风格的“特色化、模块化”打叶复烤工艺提供参考。

1 材料与方法

1.1 材料与设备

材料:选择云产“清甜香”风格特征适中的文山中部烟叶模块为试验原料。

设备:WF3 型滚筒式顺逆流热风润叶机(产量12 000 kg/h)、KG2 型隧道式烟片复烤机(产量9 000 kg/h)(云南昆船烟草设备有限公司);AA3 连续流动分析仪(德国Seal公司);QCST叶片振动分选筛和叶中含梗检测仪(英国Griffin Cardwell公司)。

1.2 试验方法

1.2.1 试验设计

打叶复烤一次润叶(一润)、二次润叶(二润)和复烤过程的温湿度变化,均会引起在制品理化特性和感官质量变化,但各工序工艺和设备参数调控往往难以既保障温湿度连续可调,又能实现润叶后出口烟叶含水率和温度(简称润叶含水率、润叶温度)稳定可控。同时,考虑到感官评吸是烟草及其制品质量评价的主要手段,但感官评吸受人为因素的影响较大,各参数的调整引起感官质量细微的变化难以通过对烟叶香气性状给予客观、准确的描述[19]。研究也表明,烟叶原料化学成分可用性指数与烟叶原料的工业可用性紧密相关,其值越高,烟叶化学成分质量越好、工业可用性越高[20-21],而复烤叶片含水率是打叶复烤过程的一项重要评价指标,它能真实反映由复烤温度引起的物料含水率、收缩率和内在品质变化情况。

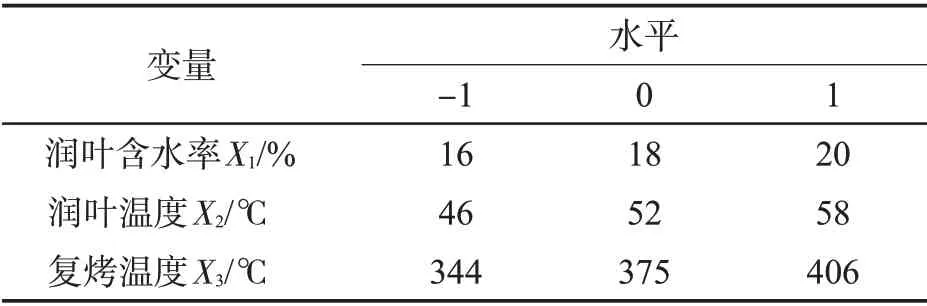

因此,基于各工序参数重要性原则,试验以一润含水率、二润温度和复烤各干燥区总温分别代表润叶含水率(X1)、润叶温度(X2)、复烤温度(X3),冷却段叶片含水率(简称叶片含水率)(Y1)和化学成分可用性指数(Chemical component usability index,CCUI)(Y2)作为响应值,在单因素试验的基础上,根据Design-Expert(Version 11)软件中的Box-Behnken design(BBD)设计三因素三水平响应试验,中心点重复试验5个,共计17 组试验,并使用Design-Expert(Version 11)软件分析试验数据,计算回归方程和预测最佳工艺条件。试验因素水平设计如表1所示。

表1 试验因素水平设计①Tab.1 Experimental factor level design

试验过程中,待设备运行稳定后每个试验运行时间60 min,为保障成品片烟含水率和试验结果的可靠性,并避免复烤回潮区补水的影响,选取复烤冷却段出口处,以每2 min 取样3 次进行跟踪采集样品,每个试验取完后根据时间顺序按前、中、后3段将样品依次混合为3个,每个混合样品随机抽取5个进行含水率和常规化学成分检测。

1.2.2 样品检测

物理指标:样品含水率采用烘箱法参照文献[22]测定;打叶烟叶质量检验采用叶片振动分选筛和叶中含梗检测仪参考文献[23-25]测定。

常规化学成分:将每个试验样品混合均匀后于45 ℃烘箱干燥2 h,粉碎过60目筛(粒径:0.25 mm),参照文献[26-30]中的方法,采用连续流动分析仪测定样品的总糖、还原糖、总植物碱、氯离子、总氮和钾离子含量(质量分数)。

1.2.3 感官评价

参考文献[31],由具有省级烟草机构评吸资质的专业评委从风格特征、品质特征两方面对试验样品进行评价。其中,品质特征包括香气特性(香气质、香气量、透发性、杂气)、烟气特性(浓度、细腻程度、柔和程度、圆润感、劲头)和口感特性(刺激性、干燥感、余味),每个指标5分。评吸过程采用香味轮廓法[32]对试验样品风格特征进行评价,绘制香味轮廓图,并按公式(1)计算各样品香气风格特征构成的香韵面积指数S[33],按公式(2)计算样品感官品质特征质量总分[34],以客观评价优化前后复烤叶片的风格特征和品质特征变化情况。

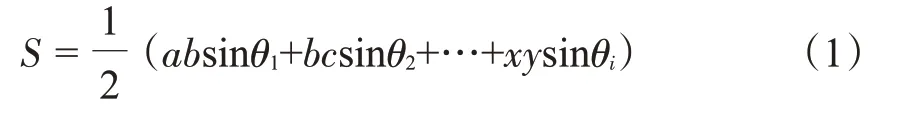

式中:S 为香韵面积指数;a、b、c、…、y 为各香气风格特征值;θi为相邻两个香气风格特征值之间的夹角。

T=11.11×(0.30A+0.30B+0.08C+0.15D+0.17E)(2)式中:T 为感官质量总分;A、B、…、E 依次为香气质、香气量、杂气、刺激性和余味5个单项感官质量得分。

1.2.4 数据分析

采用Design-Expert(Version 11)软件对BBD 设计试验的结果进行分析,拟合二次多项式方程并绘制响应曲面图,确立打叶复烤过程关键工艺参数,并利用Excel2019 软件和Origin2021 软件分别对验证试验结果进行数据整理和制图,运用SPSS26.0 软件进行T检验。

常规化学成分选择烟碱、还原糖、总糖、总氮、氯离子和钾离子含量以及派生值钾氯比、氮碱比、糖碱比等9项指标作为烤烟化学成分综合评价指标,参考相关研究对样品化学成分指标进行综合评价[35]。

2 结果与分析

2.1 回归模型建立及显著性检验

试验以复烤叶片含水率(Y1)和CCUI值(Y2)作为响应值,分析打叶复烤过程关键工艺参数对在制品品质的影响,试验方案与结果见表2。

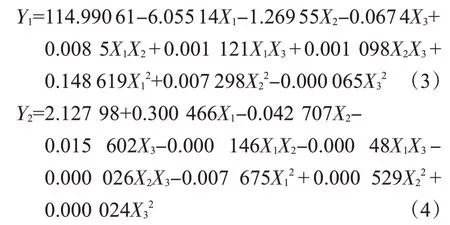

运用Design-Expert(Version 11)软件对表2中试验数据进行多元回归拟合,得到各因子对复烤叶片含水率(Y1)和CCUI 值(Y2)影响的二次多项回归模型:

表2 BBD试验设计与结果Tab.2 Designed and resulted BBD experiment results

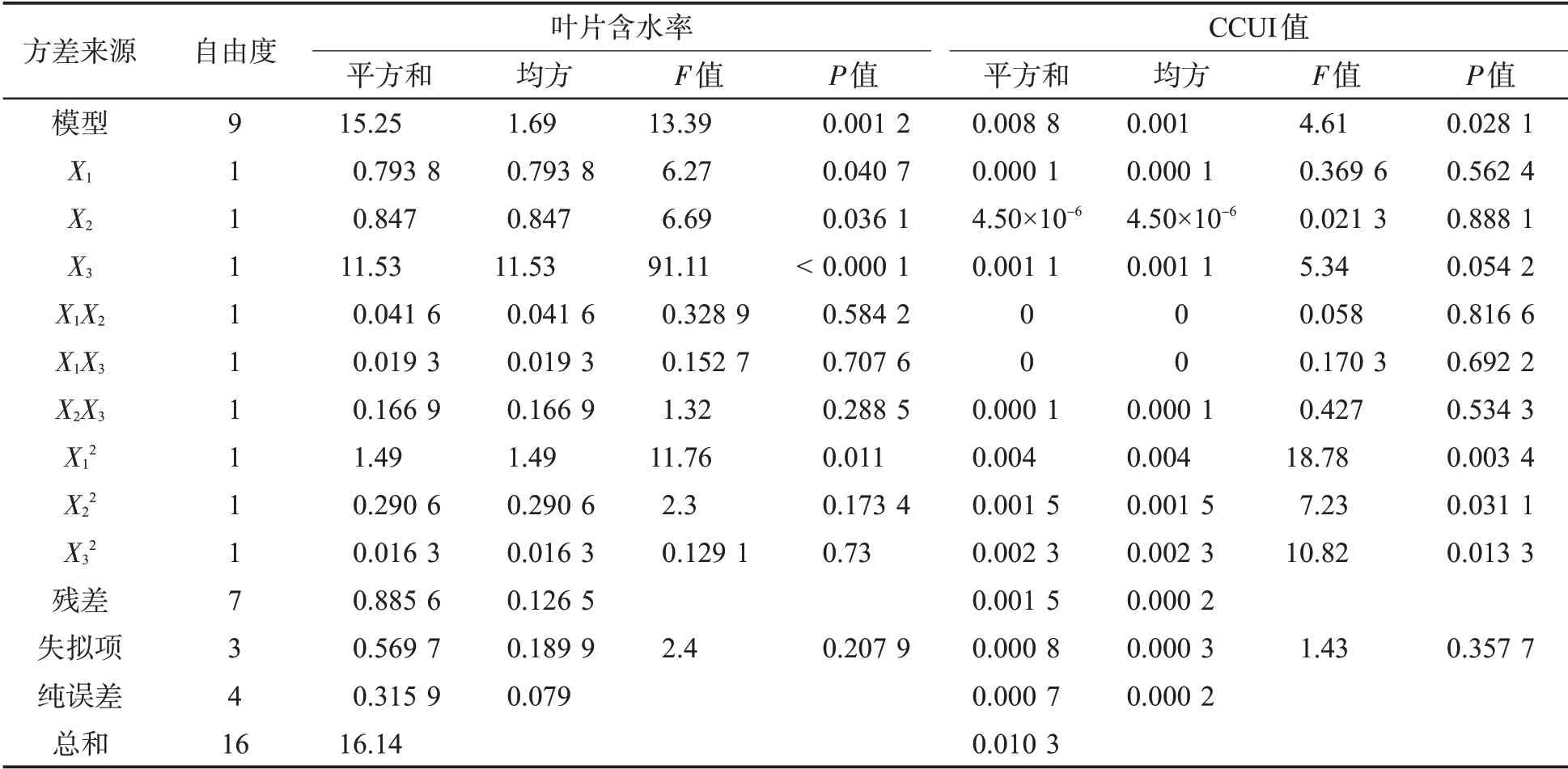

模型可靠性主要通过决定系数R2进行评价,R2值越接近于1.0,标准偏差越小,表明模型对响应值的预测值结果越准确[36-37]。基于Design-Expert(Version 11)软件,对回归模型(3)和(4)进行方差分析和系数显著性检验,结果见表3。由表3可知,复烤叶片含水率模型F 值=13.39,P<0.01,CCUI 值模型F 值=4.61,P<0.05,说明两个模型均达到显著水平。失拟项不显著(P>0.05),且两个模型回归系数R2分别为0.945 1、0.855 7,表明各模型与实验结果的拟合程度良好,并且模型对叶片含水率的预测效果较CCUI值更理想,究其原因,主要是物料在润叶、复烤过程中内在化学物质的变化和形成比较复杂并受多种因素影响[1,5,7-8]。此外,一般要求模型精度(adeq .precision)大于4[36-38],方程(3)和(4)的精度分别为12.857 6、6.961 9,均大于4,进一步说明基于响应曲面优化建立的叶片含水率和CCUI 值回归方程模型能够客观地解释响应结果,并具有较好的可靠性和科学性。

表3 响应面回归模型①方差分析表Tab.3 Variance results of response surface regression models

由各变量的P 值可知,润叶含水率(X1)、润叶温度(X2)和复烤温度(X3)及其二次项对复烤叶片含水率影响均显著,且X1X2、X1X3具有交互作用,一次项影响效应顺序依次为X3(P<0.000 1)>X2(P<0.05)>X1(P<0.05),说明复烤温度对叶片含水率的影响较大,精准控制复烤过程热风温度变化对稳定叶片含水率具有决定性作用。同样地,各变量对复烤叶片CCUI 值影响效应依次为X3>X1>X2,一次项影响不显著,而二次项均显著,但对于一般工程问题,某因素的显著性水平P≤0.1,即可视该因素为重要影响因素[39-40],复烤温度的P≈0.05,小于0.1,由此说明复烤温度对叶片内在品质的影响也较大。

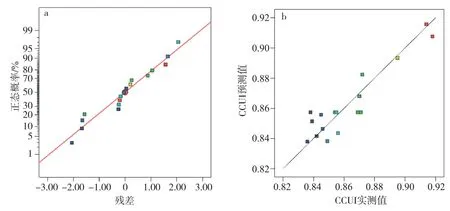

2.2 模型准确性分析

图1、图2分别为复烤叶片含水率、CCUI值的残差正态分布图和试验实际值与预测值关系图。由图1a、图2a 可知,方程(3)复烤叶片含水率模型和方程(4)的CCUI 值模型残差值几乎随机分布在直线两侧,并近似为一条直线,表明试验残差的分布处于正常范围内,各模型能够较好地对试验数据进行拟合[36]。由图1b和图2b可知,复烤叶片含水率、CCUI值的实测值与预测值几乎呈线性关系,进一步表明各模型的预测值与试验实测值较接近,且CCUI值主要集中于0.836~0.872 之间。因此,基于响应曲面优化建立的回归模型能较好地描述润叶含水率、润叶温度和复烤温度对复烤叶片含水率和CCUI值的变化关系,可以对云产“清甜香”风格特征适中的烟叶模块化打叶复烤过程进行分析和预测。

图1 复烤叶片含水率残差正态分布(a)及实验值与预测值间的关系(b)Fig.1 Normal distribution of residuals on moisture content in redried strips(a)and the relationship between experimental and predicted values(b)

图2 复烤叶片CCUI值残差正态分布(a)及实验值与预测值间的关系(b)Fig.2 Normal distribution of residuals on CCUI value of redried strips(a)and the relationship between experimental and predicted values(b)

2.3 响应曲面分析

利用Design-Expert11.0.0 软件绘制出打叶复烤过程中各关键实验参数和复烤叶片含水率、CCUI值的响应曲面图,结果见图3~图5。

图3为复烤温度375.0 ℃(一区72 ℃、二区76 ℃、三区82 ℃、四区75 ℃、五区70 ℃)时,润叶含水率、润叶温度对复烤叶片含水率和CCUI值的三维响应曲面图。在试验范围内,随润叶含水率的增加,复烤叶片含水率先降低后增大,CCUI值则先增大后降低,当润叶温度为52.0 ℃时,润叶含水率由16.0%增大到20.0%,复烤叶片含水率从10.665%先降低到10.344%,又增大到11.295%,含水率最低时润叶含水率为17.470%,其降幅和增幅分别为3.010%、9.194%;CCUI 值从0.788 先增加到0.816,又降低到0.782,CCUI 最大时润叶含水率为17.907%,其增幅和降幅分别为3.553%、4.167%。

图3 润叶含水率、润叶温度对叶片含水率和CCUI值的影响Fig.3 Effects of moisture content in conditioning and conditioning temperature on moisture content and CCUI value of redried strips

经方差分析(表3),润叶含水率对复烤叶片含水率和CCUI 值影响的显著性检验P 值分别为0.040 7和0.562 4,表明润叶含水率对复烤叶片含水率的变化影响显著,在试验范围内其含水率并未随润叶含水率的增加而呈线性增加。究其原因,这主要与烟叶原料的物理特性有关,文山地区烟叶原料身份较薄,吸湿性能偏弱[41],润叶含水率偏低时其水分几乎停留于物料表面,容易在后续打叶风分和储叶过程快速散失,进而表现出低润叶含水率下复烤叶片的含水率偏低。随润叶含水率增加,附着在物料表面的水分量相应增加,在温湿度的作用下有利于部分水分渗入烟叶细胞组织结构中,进而表现出较高润叶含水率下复烤叶片含水率增加的现象。

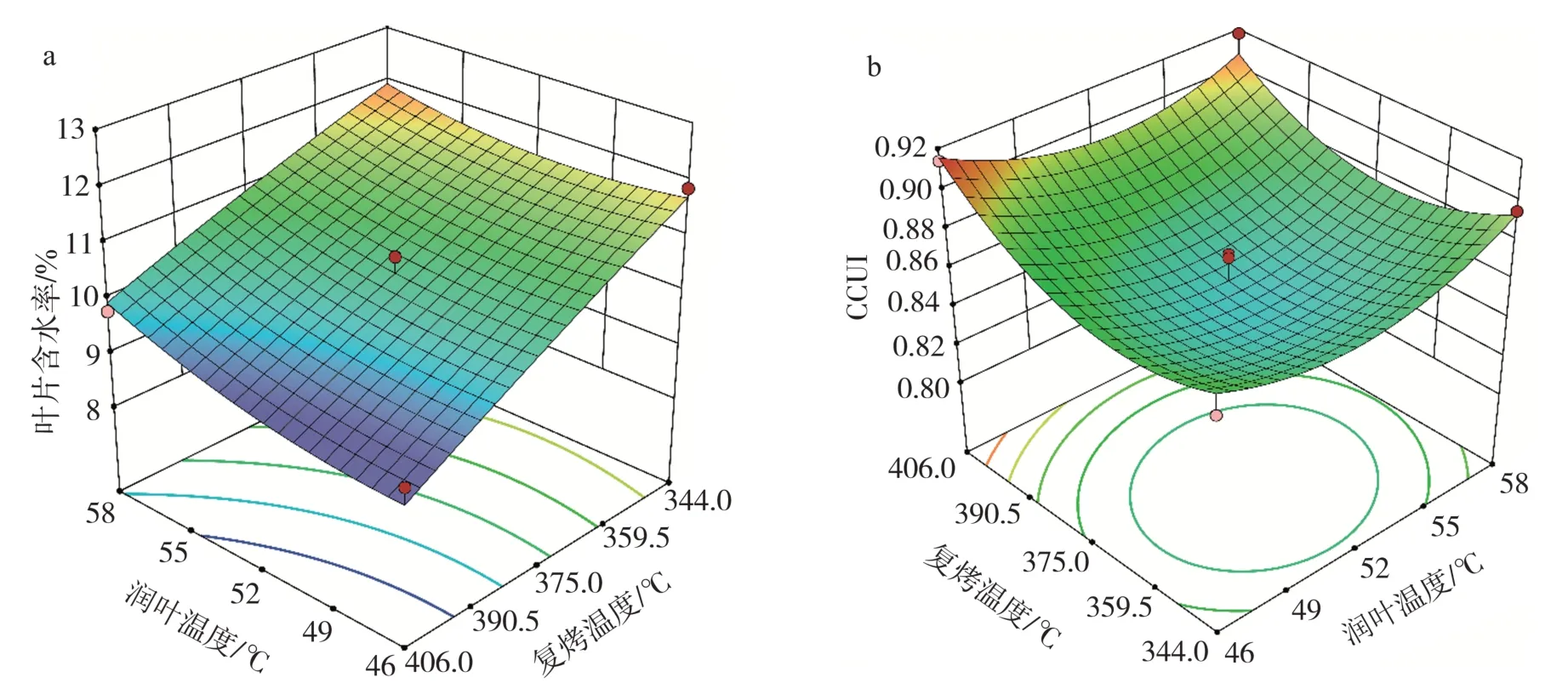

图4为润叶温度52.0 ℃时,润叶含水率和复烤温度对复烤叶片含水率和CCUI 值的三维响应曲面图。由图4知,在试验范围内随复烤温度增加,复烤叶片含水率呈现明显的线性降低趋势,而CCUI值却呈先降低后增大的趋势。当润叶含水率为18.0%时,复烤温度由344.0 ℃增大到406.0 ℃,复烤叶片含水率从11.529%降低到9.118%,其降幅达到20.912%;CCUI 值从0.833 先降低到0.816,然后又增大到0.845,并在复烤温度为371.208 ℃时最低,其降幅和增幅分别为2.041%、3.554%。经方差分析(表3),复烤温度对复烤叶片含水率和CCUI 值影响的显著性检验P 值分别为<0.000 1 和0.054 2,说明复烤温度对叶片含水率的影响较CCUI值更明显。

图4 润叶含水率、复烤温度对叶片含水率和CCUI值的影响Fig.4 Effects of moisture content in conditioning and redrying temperature on moisture content and CCUI value of redried strips

图5为润叶含水率18.0%时,润叶温度、复烤温度对复烤叶片含水率和CCUI 值的三维响应曲面图。由图5可知,试验范围内,随润叶温度增大,复烤叶片含水率呈线性增大趋势,而CCUI值先降低后增大,润叶温度对CCUI值的影响变化规律与复烤温度相一致。当复烤温度为375.0 ℃时,润叶温度从46.0 ℃增大到58.0 ℃,复烤叶片含水率从10.323%增加到10.974%,增幅为6.296%,而CCUI值从0.835降低到0.816,然后又增大到0.834,并在润叶温度为52.065 ℃时最低。表3中方差分析显示,润叶温度对复烤叶片含水率和CCUI 值影响的显著性检验P值分别为0.036 1和0.888 1,表明润叶温度对复烤叶片含水率影响显著,而对CCUI 值影响不明显,这说明打叶复烤过程烟叶原料内在品质变化受其自身质量和加工特性影响较大。因此,应针对不同品质特性的烟叶原料进行差异化打叶复烤加工以提升原料的使用价值。

图5 润叶温度、复烤温度对叶片含水率和CCUI值的影响Fig.5 Effects of conditioning temperature and conditioning temperature on moisture content and CCUI value of redried strips

2.4 优化与验证

实际生产中,复烤过程叶片经过连续干燥、冷却后,需再次回潮以保障成品片烟含水率稳定在11%~13%,鉴于冷却段叶片含水率能真实反映复烤温度强度变化对物料含水率、收缩率和内在品质的影响,试验兼顾叶片含水率9.50%和CCUI 值望大为优化目标,通过Design-Expert(Version 11)软件分析得到打叶复烤过程中较佳工艺条件为润叶含水率17.5%、润叶温度58.0 ℃、复烤温度406.0 ℃。在此条件下,回归模型预测复烤叶片含水率和CCUI 值分别为9.865%、0.908。

为检验响应曲面优化所得结果的可靠性,通过3次在线重复试验,复烤叶片含水率实测均值为9.627%、CCUI值为0.851(表4),验证样品CCUI值略低于表2中的部分试验结果,究其原因,一方面是物料在润叶、复烤过程中受多种因素影响导致内在化学成分和品质变化比较复杂[1,5,7,8],另一方面打叶复烤过程在“提质保香”的基础上,不宜过度追求品质最大化,而适度加工更有利于保障烟叶原料醇化过程潜香类物质进一步降解和转化成挥发性香味成分,提升配方原料品质[42]。正常生产的复烤叶片含水率和CCUI值分别为9.083%、0.820,其叶片含水率偏低,且优化后CCUI 值提高3.780%,经T 检验达到显著性水平(P<0.01),说明优化后复烤叶片含水率更合理,内在品质提升明显。模型预测值与实际值比较接近,且各模型显著,说明可运用各模型对打叶复烤实际生产过程进行分析和预测。

表4 正常生产与验证试验结果Tab.4 Results of regular production and validation experiment

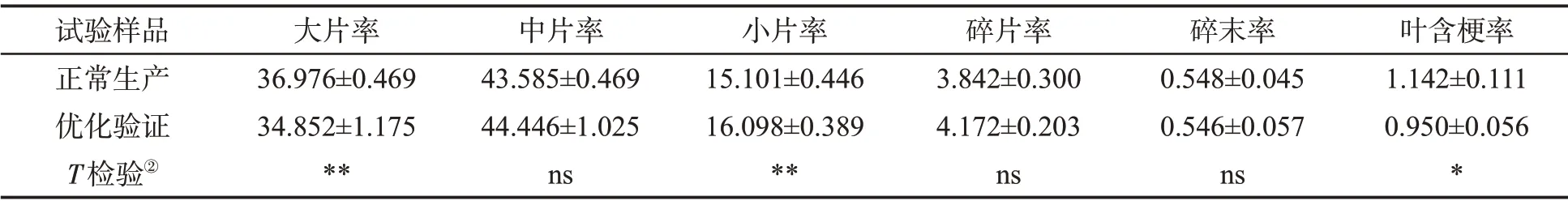

2.5 叶片结构分析

对优化前后复烤叶片结构和叶含梗率进行对比评价,结果见表5。由表5可知,优化后复烤叶片的大片率和叶含梗率显著降低,较优化前分别降低5.744%和16.813%,而中片率和小片率相应增加。究其原因,主要是验证试验润叶温度增加,提升了烟叶的润透性[43-44],打叶过程中叶梗分离效果得到了有效改善,叶片叶含梗率和大片率降低,中小片率提高。随着后续复烤温度提高,叶片收缩[44-45],因而大片率降低,中小片率提高。由此说明,打叶复烤过程适当提高润叶温度和复烤温度更有利于“降大、提中、控梗”加工目标的实现。

表5 优化前后复烤叶片结构①和叶含梗率变化Tab.5 Variations of structure and stem content of redried strips before and after optimization(%)

2.6 感官质量评价

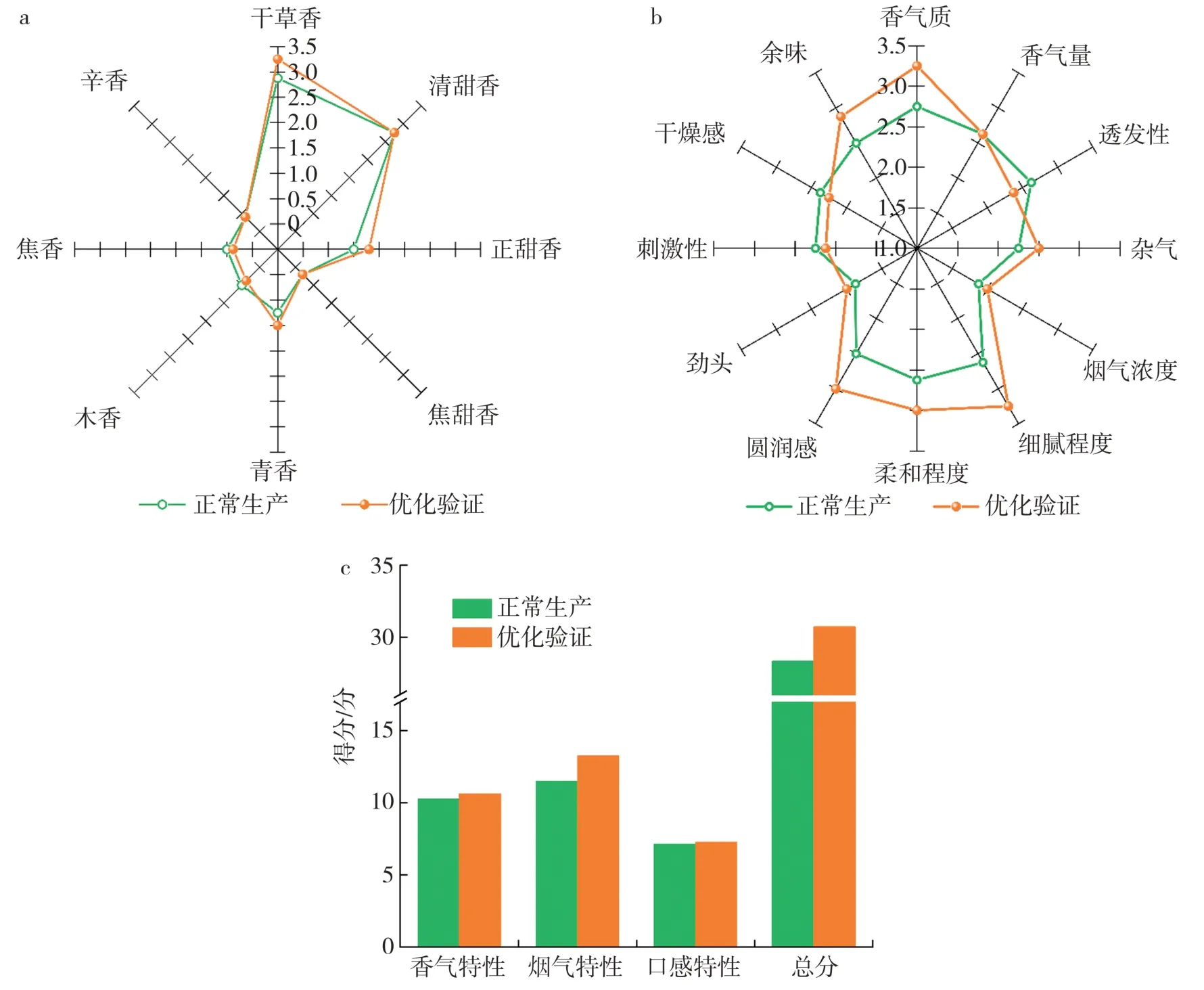

采用暗评方式对优化前后复烤叶片的风格特征和感官质量进行评价,其结果见图6。由图6a可知,“清甜香”风格特征适中的云产文山模块烟叶主要以干草香和清甜香为主,并辅以正甜香、焦甜香、青香、木香、焦香和辛香,优化后复烤叶片的干草香、正甜香和青香更加凸显,通过公式(1)计算得出优化前后香韵面积指数分别为9.179、10.563,优化后香韵面积指数提高15.078%,说明优化后的工艺条件更有利于彰显该模块烟叶的香韵风格特征。由图6b 和图6c可知,优化后复烤叶片的香气柔和细腻、圆润感更加凸显,劲头和杂气减小,余味干净,香气特性、烟气特性和感官总体质量提升明显,基于公式(2),优化前后复烤叶片的感官质量总分分别为28.377分、30.748分,优化后其感官品质特征提高8.352%。对比表4中优化前后的关键工艺条件,进一步表明适当提高润叶温度和复烤温度,更有利于彰显云产“清甜香”风格特征适中的模块烟叶风格和感官品质特性。

图6 优化前后复烤叶片香韵风格和感官质量变化Fig.6 Variations of aroma note and sensory quality of redried strips before and after optimization

3 结论

基于响应面曲面法优化打叶复烤过程关键工艺参数,建立的二元回归方程模型较好地描述了润叶含水率、润叶温度、复烤温度与复烤叶片含水率和CCUI 值的定量关系,其回归系数R2分别为0.945 1、0.855 7,表明各模型与实验结果拟合程度良好,基于响应曲面优化建立的叶片含水率和CCUI 值回归方程模型能够客观地解释响应结果,并具有较好的可靠性和科学性。

打叶复烤过程复烤温度对叶片含水率和CCUI值影响均较大,优化后较佳工艺条件为润叶含水率17.5%、润叶温度58.0 ℃、复烤温度406.0 ℃,复烤叶片含水率9.627%,CCUI 值0.851,与预测值比较接近,且CCUI 值较正常生产显著提高3.780%(P<0.01),大片率和叶含梗率分别降低5.744%、16.813%,其干草香、正甜香和青香等香韵风格特征和感官品质特征更加凸显,说明优化后复烤叶片含水率更合理,内在品质提升明显,适当提高润叶温度和复烤温度更有利于降低复烤叶片大片率,提升中小片率,彰显云产“清甜香”特征适中的烟叶模块风格和感官品质,建立的数学模型可为云产烟叶模块化打叶复烤工艺分析和品质改善提供支撑。