箱型体结构产品生产工艺创新研究

吴永鹏,冯 战,吴婧仪,沈 建

(1.中车资阳机车有限公司,四川 资阳 641300;2.四川农业大学,四川 都江堰 611800)

0 引言

箱型钢结构制作中的最大难点就是变形控制[1],因此在加工过程比较关键[2]。在机械制造行业中箱型体产品的成型,主要采用拼接组装成型工艺,但这存在有生产效率低,焊接组装时产品变形大、质量差等缺点。为了提高箱型钢结构的生产效率和质量,研究人员进行了许多的研究。章文辉[3]等进行典型工况下的极限强度非线性有限元分析。就此提出一种通用的多浮体结构物极限强度的组合箱型梁计算方法。刘云鸽[4]等利用工装安装制作开式箱体多孔衬套的加工方式,将铆焊技术与机械加工技术进行巧妙的结合,使制作流程更加紧凑、工序缩减、制作周期更短、加工难度降低。常洋洋[5]对复合材料夹芯结构壁板箱型梁制备技术与弯曲性能进行了研究。结果表明,采用了新工艺后整体成型箱型梁的弯曲载荷/质量比提高130.9%,弯曲刚度/质量比提高了105.3%。以上研究结果表明箱型钢结构通过采用先进的生成工艺及材料后,产品的生成效率及产品质量显著提升,生产成本显著降低。

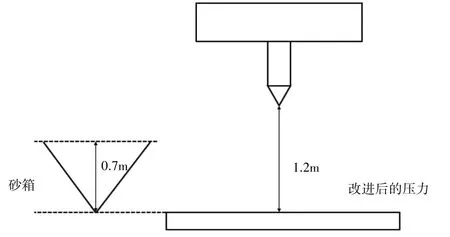

以往对机车砂箱的生产都采用拼接成型或折弯成型。拼接成型是按照设计要求先将钢板切割,再将切割好的钢板焊接,最终生产出机车砂箱。采用拼接成型生产工艺有过程复杂,流程时间长,生产成本高,产品质量低、产品不美观等缺点。折弯成型虽然没有拼接成型的上述缺点,但是普通折弯机行程较短,折弯成型只能对尺寸较小的砂箱进行生产,无法满足尺寸较大砂箱的生产。中车资阳机车有限公司在生产7200 kW 电力机车的砂箱过程中,为了提高产品质量和降低生产成本,不允许用拼接成型工艺。同时,大功率电力机车的砂箱体型较大,砂箱高度已大大超出了折弯机的行程,所以也无法采用折弯机折弯成型的生产工艺。为了满足生产设计要求,我们对公司现有的压力机进行了改进。压力机的行程较大,其行程大于7200 kW 电力机车的砂箱高度。在压力机的上端加装了施压刀具,在压力机的下端加装了成型模具。充分利用了压力机行程大,压力大的优势。通过对压力机的改进,满足了7200 kW 电力机车砂箱的生成要求。在实际生成过程中,完全克服了拼接成型和折弯机成型的缺点。

1 折弯机、拼接成型工艺问题分析

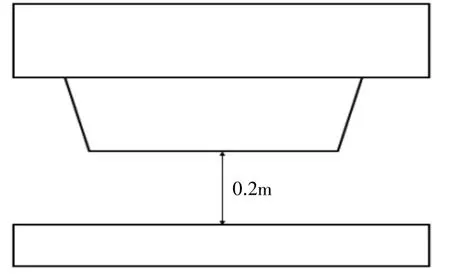

对于箱型体结构的产品成型,以往工艺是在折弯机上进行整体折弯成型,或者采用拼接成型工艺。折弯机整体折弯成型只能对尺寸较小的产品整体折弯成型,尺寸较大的产品无法在折弯机上整体折弯成型。现有折弯成型工艺,由于折弯机设备的封闭高度一般在0.35 m 左右,有效工作行程0.2 m 左右,所以超过0.2 m 深度的箱体结构在折弯过程中会发生严重的挤压变形且存在较大的质量问题。因此,折弯成型工艺只能实现小于0.2 m 深度箱型体结构产品的成型。折弯机的结构示意图如图1 所示。折弯机的行程高度与砂箱弯折高度对比如图2 所示。

图1 折弯机结构示意图

图2 折弯机行程高度与砂箱折弯高度对比

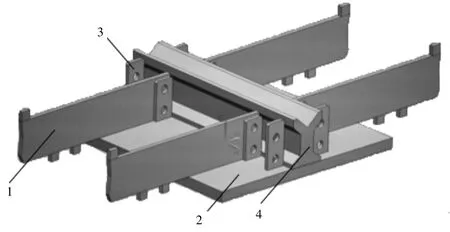

当要成型的箱型体深度超过0.2 m 时,传统的生产工艺普遍采用拆分下料、成型、再焊接成型的工艺方案,最后通过将各个拆分件进行定位、组装、焊接等工艺来实现箱体结构的成型,如图3 所示。但是在焊接过程中由于成型工件受热不均匀,致使其有内应力集中现象出现,从而导致工件发生变形,并且焊缝中也有可能存在各种缺陷,如出现气孔、咬边等。这些因素都影响到焊缝的强度,这也必然会影响到整个箱体的结构强度。另外还存在箱体结构外观质量差,生产工艺流程繁琐,生产成本高等问题。因此,采用传统拼接工艺方法成型箱型体结构深度大于0.2 m 的产品时,存在较大的工艺质量问题,且工作效率低、生产成本较高。

图3 传统拼接组装成型

2 箱型体加工工艺解决方案

为了解决上述问题,对行程较大的压力机进行了改装。设计制作压力机成型上模具和下模具,解决了尺寸较大的箱型体的整体成型工艺难点,压力机的原型如图4 所示,改进后的压力机如图5 所示。

图4 压力机原型

图5 改进后的压力机

如图6 所示为压力机上模具,图中顶板的作用是为了将加装模具与压力机上端固定,模托箱体的作用是为了使折弯上模具能够进入砂箱内部,安装对接口的作用是为了固定施压刀具与模托箱体,施压刀具的作用是为了使压力机的压力施加到砂箱上。模具设计应用了压力机设备工作行程长的设备性能(工作行程L 长达1.2 m)。模具结构:图1 中折弯机上的模具4可以插接方式安装在模托上2,其中模托包括顶板1和箱体框架结构2 组成,模托顶板1 是为了将其固定安装于压力机上,模托2 主体部分类似箱体框架镂空结构,这样设计的优势在于满足模托结构强度的同时还减轻了自身重量,便于安装使用。另外设计模托与折弯机模具对应接口相同,便于灵活安装不同规格的折弯机模具,满足不同规格箱型体产品成型的需求。压力机模托3 部位,设计为可灵活安装及可替换式结构,技术优势在于可充分运用现有的不同规格尺寸的折弯上模具,既能保证模具与产品接触的工作部分强度和精度,又可大幅度减少压力机模具制作费用的高成本投入。

图6 压力机上模具

设计制作压力机成型下模具,图7 为下模具示意图。由1 支撑板、2 底板、3 挡块、4 成型折弯下模具组成。支撑板的作用是为了安放砂箱成型所用的钢板,底板的作用是为了将整个模具固定在压力机下端,挡块的作用是为了实现支撑板的自由移动,成型下模具的作用是为了能使砂箱成型到要求形状。底板上整齐排列的方孔可与支撑板下部突出部分插接使其固定,支撑板不仅有与成型模具共同支撑成型板材的作用,而且上端部突出部分还有产品成型定位规格尺寸功能。下模具设计与上模具设计都同样具备可替换和节约模具制作费用的优点。同时能够实现快速拆卸、安装和替换,满足不同规格产品的需求。压力机行程高度与砂箱折弯高度对比如图8 所示。

图7 压力机下模具

图8 压力机行程高度与砂箱折弯高度对比

3 生产工艺验证、推广

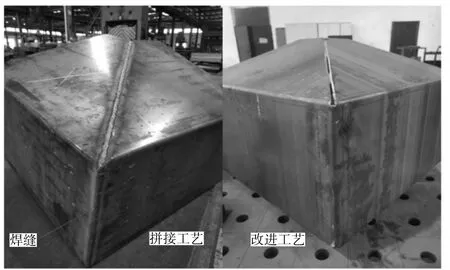

HXD1C 电力机车砂箱箱型体结构原有生产工艺采用拼接组装工艺。其效率低、焊接变形大、影响结果强度,质量不能满足质量要求。为了解决拼接变形大、结构刚性差的质量问题,现工艺定为整体成型工艺。因此,设计出了新型压力机成型模具,压力机模具的行程高度提高到了折弯机模具的5 倍。图9 展示了工艺改进前后的产品效果对比,改进前使用拼接工艺生产的砂箱存在大量的焊缝,使得产品的结构强度不达标。同时焊缝处表面粗糙,需要进行打磨,导致了生产效率低下,生产成本增加。而采用改进后的整体成型工艺,弯折处平整光滑,结构强度复合产品要求,且不需要后续加工。通过图10 生产工艺试验,高效率、高质量完成了HXD1C 电力机车砂箱箱型体结构系列产品的整体成型。

图9 改进前后工艺效果对比

图10 箱体结构整体成型

采用拼接成型工艺生产一个砂箱的生产周期为6.5 h,生产成本为2300 元,产品合格率为72%。采用压力机成体成型工艺后,一个砂箱的生产周期减少到了4 h,生成成本降低到了1600 元,产品合格率达到了100%。新型压力机模具及工作方法,创新HXD1C电力机车砂箱实现整体成型工艺。产品在组装、焊接过程中变形小,结构外观质量美观,结构强度满足设计技术要求。此项技术及工作方法,在电力机车生产中进行全面推广应用。

4 结论

综上分析,得出以下结论:

(1)通过设计制作压力机成型模具,创新出箱型体产品成型新工艺及工作方法,攻克了箱型体产品整体成型的工艺难点。

(2)新工艺及工作方法,结合折弯机成型模具的多样性,不仅降低了压力机模具制作成本,更丰富了不同规格尺寸箱型体产品的成型,具有较高的实用价值。

(3)箱型体整体成型技术及操作方法,在7200 kW电力机车砂箱产品中进行了有效的生产验证,并进行了全面推广应用,具有效率高、质量好、生产成本低等优点。

——WILA气动夹具系列