高水充填沿空留巷技术在马兰矿的研究应用

孙春生

(西山煤电(集团)有限责任公司,山西 太原 030000)

1 概况

马兰矿此前长壁工作面之间一般留设20 m 的煤柱护巷,为提高资源回收率,在10604 工作面进行了沿空留巷试验。10604 工作面开采02#煤层,平均厚度2.17 m,上方基本顶为中细砂岩,碎胀系数为1.25,预留10604 轨道巷为下区段工作面回采服务,实现无煤柱开采。

2 高水充填沿空留巷技术及施工工艺

2.1 高水充填沿空留巷技术

高水充填材料,可在水灰比W/C 为1.3:1~3:1的范围内快速凝结,有甲乙料两类,两种料通常搭配为同等比例使用。将甲乙料各自混合于水24 h 都不会出现凝结现象,而一旦将两者相混合就会快速凝结硬化[1]。充填材料还具有结石率高、塑性好、凝结时间短、用量少、可满足不同工程需要[2-6]等优点。

10604 工作面巷旁和巷内分别应用充填加固和锚梁网索加强支护技术,选用可缩量适量和支护强度足够的充填体材料[7]来确保沿空留巷的使用效果。高水充填材料具备较大的可缩量,塑性也很好,可使上位顶板基岩层能够旋转下沉[8-9]。

2.2 施工工艺流程

10604工作面巷旁采用高水充填沿空留巷技术,其施工工序如图1。

图1 沿空留巷施工工序流程图

3 沿空留巷支护技术与方案

3.1 巷内补强支护方案设计

3.1.1 顶板补强支护技术分析

(1)10604 轨道巷原支护

顶板、两帮均采用Φ20 mm×2000 mm 螺纹钢锚杆,间排距分别是950 mm×1000 mm、1000 mm×1000 mm,顶板、两帮每排分别布置5 根、2 根;两帮配合采用金属菱形网支护,“矩型”方式布置,且上侧帮锚杆距离顶板400 mm。原顶板锚索采用钢绞线锚索,间排距为1900 mm×3000 mm,每排布置2 根锚索,分别安设在相应的两排顶锚杆中间位置。

(2)顶板补强支护

补强锚索采用钢绞线锚索,间排距为1600 mm×1000 mm,每排布置3 根,分别布置在相对应的两排顶锚杆中间位置。

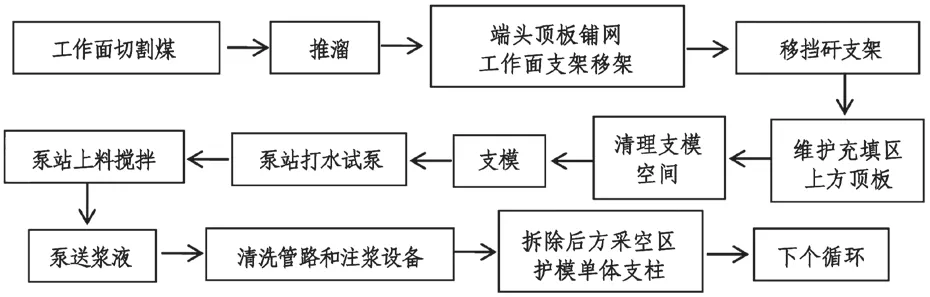

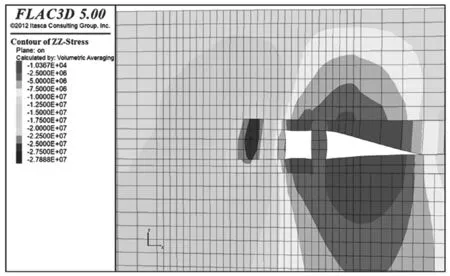

为验证巷内顶板补强支护的实际效果,对比分析补强支护前后10604 轨道巷围岩应力分布情况,分别得到结果如图2、图3。

图2 补强支护前围岩应力分布规律

图3 补强支护后围岩应力分布规律

图2 中,顶板补强支护前,10604 轨道巷巷旁充填体及实煤体帮出现明显应力集中情况,底板应力数值也相对较大,需加强支护。

图3 中,在对10604 轨道巷进行补强支护以后,围岩应力得到明显改善,实煤体帮应力峰值向深部转移,实煤体帮应力值出现明显降低,同时巷旁充填体内应力状态也得到大幅改善,对10604 轨道巷稳定起到积极作用。采取顶板补强支护后大幅改善围岩应力,这是因为补强顶板支护后,提高了顶板完整性及承载能力,使得回采引起的侧向支承应力在顶板中分布趋于均匀,同时,顶板的高承载性和均匀承载性间接降低了应力向底板传递,因此,10604轨道巷实体煤帮和巷旁充填体应力相对减小,围岩应力环境得到大幅改善。

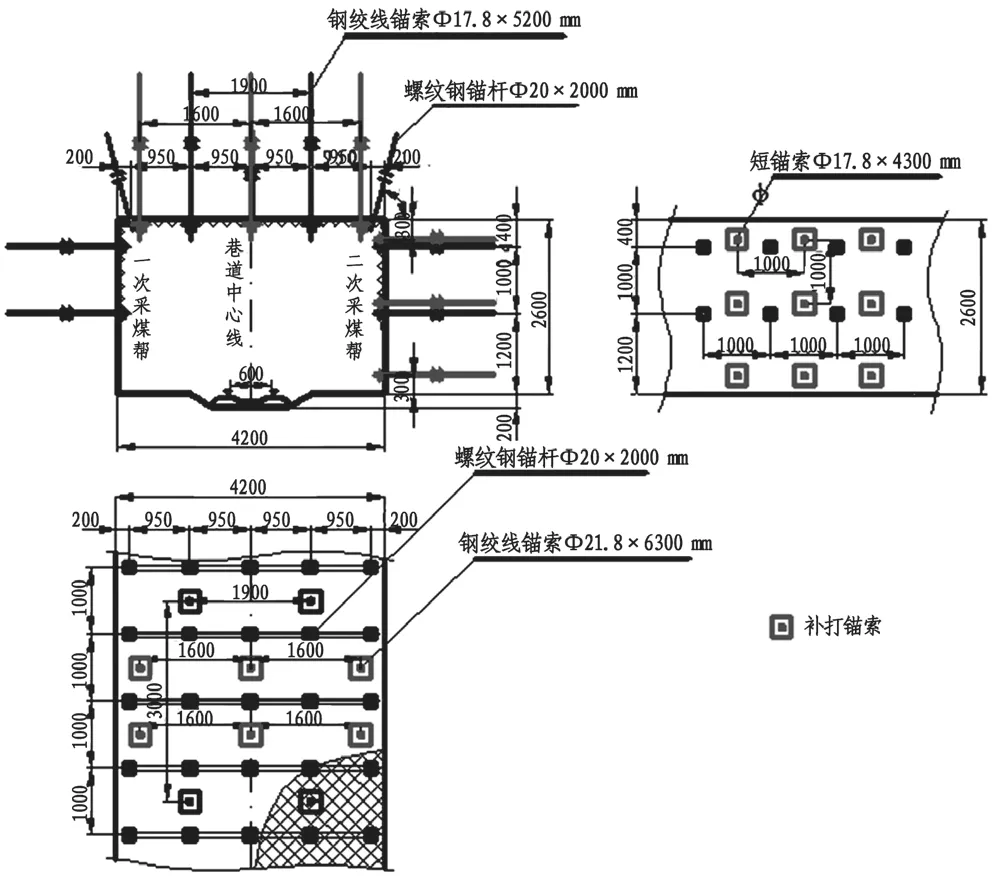

3.1.2 补强支护技术确定

10604 轨道巷在原锚网支护基础上,加强支护一直应超前作业面100 m 以上。采取加强支护方案:一是补强顶板,在原顶板两排锚索间补打锚索,选用普通钢绞线锚索,型号Φ21.8 mm×6300 mm,间排距1600 mm×1000 mm,每排布置3 根锚索;同时选用高强度蝶形锚索托板,规格为300 mm×300 mm×16 mm,与顶板方向垂直打设。二是采取补打短锚索补强二次采煤帮,在原两排锚杆间补打钢绞线锚索,规格为Φ17.8 mm×4300 mm,一排补打3 根锚索,同时搭配托梁进行加强支护,规格为2200 mm×60 mm,并采用Φ14 mm钢筋焊制而成,锚索间排距1000 mm×1000 mm,位于上方和下方的锚索距离顶板和底板间距均为300 mm,同样搭配选用高强度蝶形锚索托板,垂直将锚索打设注入巷帮内。顶板和二次采煤帮补强使用的锚索预紧力均不小于250 kN。10604 轨道巷巷道补强支护方案如图4。

图4 10604 轨道巷巷道补强支护方案(mm)

3.2 巷旁充填加固支护技术与方案

3.2.1 充填体立模支护方案

每个充填班先将充填区域底板清理到硬底,然后按以下施工顺序立模:

按线施工护模单体→架设护模钢筋网→吊挂充填袋→穿对拉锚杆→对拉锚杆安装锚杆托盘、螺帽。根据充填体的强度要求,护模单体下个循环可以拆除复用。

3.2.2 充填体加强支护

为使充填体材料的抗横向变形和承载水平增强,采取将对拉锚杆布置于充填体内进行填充加固的技术。充填体规格为长3.6 m、宽2.2 m、高2.6 m。

对拉锚杆参数为:长度2400 mm,即超出充填体宽度200 mm,间排距是900 mm×800 mm,每模布置5 排,每排布置3 根,最上方和最下方的1 根对拉锚杆分别距离顶板和底板的间距为400 mm;采用规格Φ22 mm×2400 mm、强度MSGLW-500的螺纹钢加工而成,同时配合钢筋梯子梁,钢筋梯子梁和碟形托盘的规格分别是2000 mm×60 mm 和120 mm×120 mm×10 mm。此外,使用钢筋规格Φ6.5 mm 加工、并搭配12#铁丝双股联网制作而成的钢筋网。图5 为10604 轨道巷旁充填示意图。

图5 充填体加强支护示意图(mm)

待正式开始充填后,充填结束5 h 后就可回撤护模单体,充填体采空区侧相比于端头支架尾梁单体回撤滞后长度不得超出6 m。对护模单体支柱进行回撤过程,要先卸载单体,再将其采用麻绳或者钢丝绳拽出。

4 效果

(1)对比分析10604 工作面顶板补强支护前后围岩应力分布规律,补强顶板支护后10604 轨道巷实体煤帮和巷旁充填体应力相对减小,围岩应力环境得到大幅改善。

(2)采取对巷内顶板和二次采煤帮补打锚索加强支护,巷旁采用高水充填材料充填加固技术进行沿空留巷,在充填体内布置对拉锚杆加固充填体,提升回采巷道利用率,实现无煤柱安全开采。

(3)应用沿空留巷技术后,10604 工作面完全取消了区段煤柱,按20 m 煤柱、留巷1620 m 计算,回收8.816 6 万t 煤炭,创造效益约5000 余万元,还减少巷道掘进时间,提高回采巷道利用率和生产效率。