轴向密封与径向活塞密封在发动机上的应用分析

马旗,程姗姗,董志伟,姜斌,赵欣

(中国石油集团济柴动力有限公司,山东 济南 250300)

在发动机上,各零部件间的密封通常使用橡胶垫片、复合金属垫片、密封胶、骨架式油封、锥螺纹、胶圈等多种方式完成。其中胶圈密封具有结构紧凑、可重复拆卸、更换方便特点,在进气系统、冷却系统、润滑系统、燃气系统等管路联接中使用广泛,其中轴向密封和径向活塞密封两种使用方式应用较多。为减小由于密封失效造成的损失,达到预期效果,本文针对这两种密封方式的特点、应用中不足及改进措施进行了探讨。

1 发动机密封系统及常见密封失效的表现

发动机密封一般分为动态密封和静态密封,发动机的密封系统通常有气体密封系统(进气密封、燃气密封、排气密封)、机油密封系统(高压油路密封、低压油路密封)以及冷却液密封系统。通常采用橡胶垫片、复合金属垫片、密封胶、骨架式油封、锥螺纹、O形圈及各种异形胶圈等多种密封方式。

发动机如果出现密封失效,则会造成机油、燃油、燃气、冷却液的漏泄,其漏泄如发生在机体内部,将造成发动机的故障,如燃油与润滑油混合、润滑油与冷却液混合;若发生在发动机外部,则将可能造成发动机故障并污染环境,即使上述漏泄未引起发动机故障,也会污染机体表面。

密封的本质在于阻止被密封的空间与周围介质之间的质量交换。改善密封的原则有尽量减少密封部位、堵塞或隔离泄漏通道、增加泄漏通道中的流动阻力介质通过泄漏通道泄漏时会遇到的阻力,采用永久性或半永久性连接采用焊接、钎焊或利用胶黏剂可形成永久性连接。

采用O形圈阻止不同空间之间的介质交换在发动机的密封方式中占了一定比例,它常常用于需要对发动机零件进行一定频率拆装的场合。O形橡胶密封圈可用作外径、内径、端面及端面倒角等密封。用作动密封可实现孔(活塞)密封、轴(活塞杆)密封及旋转运动轴密封。在GB/T 3452液压气动用O形橡胶密封圈标准中,详细规定了各种密封型式沟槽尺寸及胶圈规格。

2 轴向密封方式和径向活塞密封方式

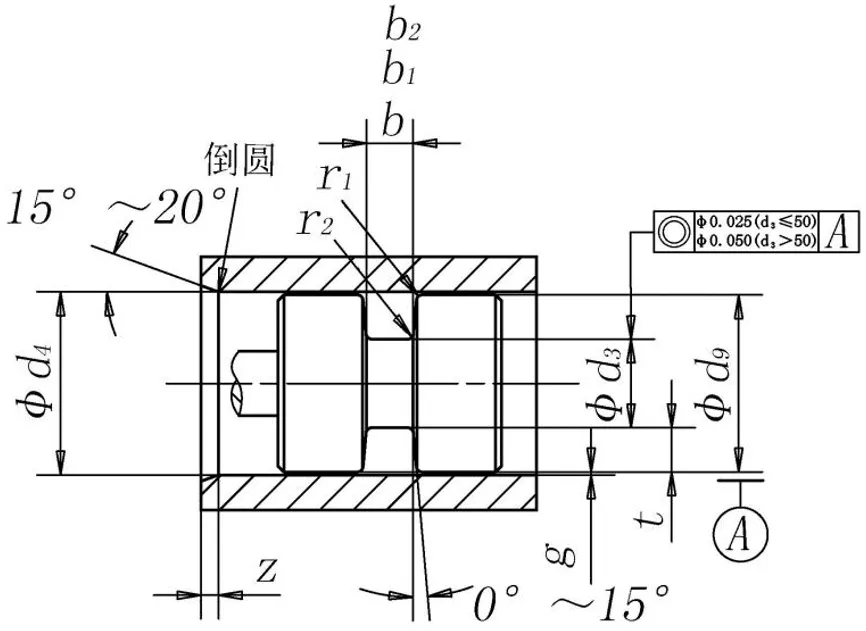

轴向密封及径向密封是液压气动领域通过O形圈进行密封两种基本方式,其中径向密封又分为活塞密封、活塞杆密封及带挡圈密封三种沟槽型式,轴向密封分为受内部压力的沟槽和受外部压力的沟槽两种型式。本文对活塞式动密封不作讨论,仅重点讨论发动机各类管路通过O形圈进行密封的静密封结构。轴向密封常使用受内部压力的沟槽密封方式。径向密封常使用活塞密封方式,图1(a)为标准推荐的轴向密封沟槽型式,在发动机实际结构上,由于零件空间所限,也有将沟槽简化为阶梯孔的型式,如图1(b)所示。

《GB/T3452.3液压气动用O形圈橡胶密封圈沟槽尺寸》对图1a)轴向密封及图2径向活塞密封沟槽的几何尺寸、形位公差及表面粗糙度给出了详细的推荐值。

图1 轴向密封

图2 径向活塞密封

3 轴向活塞密封的应用特点及不足

在发动机管路与平面垂直相接的孔道联接结构中,通常采用轴向密封方式。这种方式具有结构简单、加工便利、装配简单且占用空间较小的优点。

在设计沟槽尺寸及选取胶圈时,可以按照国标推荐的尺寸及规格选用。但在使用过程中,由于相配合零件尺寸链较长、发动机的温度变化以及机油介质的浸泡作用,按标准推荐设计的公差无法保证胶圈压缩量在合适的范围内。

在室温条件下,油介质浸泡使O形圈强度、硬度增加,尺寸增大。温度越高,O形圈的硬度越高,尺寸变形量越大。会使O形圈的压缩量偏离设计值。根据1000h加速老化研究结果显示,在温度为80±5℃时,从19%~31%7种不同压缩量,密封制品硬度增加,密封圈线径均减小;线径为3.5mm,压缩率为29%时,性能最优;线经为6.99mm,压缩率为25%时,性能最优;线径为8.6mm,压缩率为25%时,性能最优。这几种线径在最佳压缩率时,压缩永久变形量最小,老化性能最优,密封性能最好。

图3 为发动机水套、机体间的轴向密封实例,水套1、缸盖2、缸盖垫片3、缸套4、机体5依次相连接,水套下部与机体之间的间隙g2受尺寸链累积误差的影响变化较大。胶圈安装空间高度为:g=h1+h2+h3-h4+g1。

将本例零件各部分尺寸及公差值代入,得到间隙g的极限值

此例中胶圈规格d2为5.3±0.13mm。

胶圈压缩率为:

经计算,其最小与最大压缩率分别为11.2%及28.7%,此时最小压缩率已不足15%,根据前述密封圈1000h加速老化研究数据,O形圈线径d2=5.3的最优压缩率至少应为25%,综合考虑发动机工作产生的零件变形及振动、温度变化及机油浸泡等影响,这种情况下可能导致胶圈的密封能力不足。

多个零件相连的油路密封结构中,也可能由于累积误差,出现O形圈最大压缩率超过29%的情况,此时,叠加温度、油浸及发动机振动变形等因素,在压缩率过高的情况下,容易加速胶圈老化,从而发生塑性变形而失去部分弹性,导致密封效果下降。

在这种情况下,仅仅通过提高各相连零件加工精度,调整沟槽公差尺寸,难以有效确保胶圈压缩率控制在合理的范围之内,可以将径向密封结构更改为径向活塞密封方式。

4 径向活塞密封方式的应用

4.1 径向活塞密封的应用特点

径向活塞密封既可以用于动密封,也可以用于静密封。在发动机进气管路、燃气管路、润滑管系、冷却管系的管件之间的连接结构中,为了弥补装配误差及热变形,常将中空活塞体作为管件的一端,活塞缸作为管件的另一端,中间供流体介质流通。

径向活塞密封方式也可以应对发动机工作过程由于振动造成的零件轴向位移,在振动场合下活塞发生轴向位移,这种状况相当于动密封的一种形式。活塞密封的结构较轴向密封复杂,占用空间较大。

4.2 径向活塞密封在管路与平面联接中的应用

本文3中发动机水套、机体间的轴向密封由于累积误差较大导致密封能力不足,可以改为径向活塞密封方式,其结构如图4(a)所示,图中活塞为中空结构,为油路提供通道,也称为串油管。在串油管的两道槽中,装有O形圈进行密封。

在本例的实际装配过程中,由于水套通过定位销与机体相连,会由于加工及装配误差会造成串油管装配困难。

整个水套通过内孔ΦD装在气缸套外侧,定位销装在销孔Φdp内,水套及机体安装串油管的孔为Φd4,见图5(a)。水套及串油管安装孔相对定位销孔的位置度均为Φ0.06,如图5 (b)所示。

串油管与安装孔的配合为偏差为H8/f7,在缸盖与水套的串油管与定位销的位置度都处于极限状态时,图中C1为缸盖串油孔中心,C2为水套串油管中心位置,它们都分布在Φ0.06的圆上,此时,二者所允许的最大串油管外径,Φd9max=Φd4min-δ。由于δ=0.06,故Φd9max=Φd1min-0.06。根据标准Φd1min=Φ30,则Φd9max=Φ30-0.06。

5 结语

轴向密封及径向活塞密封在发动机的进气管路、燃气管路、润滑管系、冷却管系等不同系统中都有应用。需要根据零部件的具体结构,对这两种胶圈密封方式进行选择,以达到预期的密封效果。