论水质状况与WNS型工业锅炉烟管腐蚀的关系

孔妍,宫杰,安娅琳

(1.济宁市特种设备检验研究院,山东 济宁 272000;2.滨州市特种设备检验研究所,山东 滨州 255600)

近年来,基于我国持续强化环保督查工作,燃煤锅炉逐步淘汰掉,燃气或燃生物质锅炉逐步取代燃煤锅炉。燃气锅炉的特点是环保清洁、能效值高、方便控制等,从而在工业生产中得以普遍地应用,其中非常普遍的一种燃气锅炉是WNS型锅炉。本文根据腐蚀原理并结合锅炉运行状况,对水质状况与WNS锅炉烟管腐蚀的关系进行了详细分析。

1 WNS型锅炉的构造特点

相较其他水管锅炉,WNS型锅炉的优势是:(1)构造紧凑,一系列部件具备较高的集成化水平;(2)炉内水容量空间相对较大,能适应的负荷范围广;(3)多采用螺纹式烟管等新型烟管,提高了传热水平;(4)炉胆中实施微正压燃烧,设计的炉胆空间与构造方便燃气和人燃油。对于WNS 型燃气和燃油锅炉,具备世界先进制造水平的是日本、德国、英国等,我国这种型号的锅炉发展起步晚,近年来进行优化、仿制、引进后,固有的产品技术水平不断提升。

2 金属的腐蚀

金属腐蚀是指金属因为电化学作用或外部介质的化学作用而导致的破坏过程。结合腐蚀机理能够划分金属腐蚀为化学腐蚀和电化学腐蚀。根据腐蚀的形式能够划分为局部腐蚀和全面腐蚀。工业锅炉常见的腐蚀种类是苛性脆化、酸腐蚀、氧腐蚀、垢下腐蚀、碱腐蚀等。纵观锅炉受压元件的腐蚀情况而言,其火侧主要是化学腐蚀,其水侧主要是电化学腐蚀。

铁受水中溶解氧腐蚀属于电化学腐蚀的一种。因为锅炉并非纯铁材料的金属壁,杂质在其中存在,为此,电位差会形成于杂质与纯铁之间,纯铁位置属于阳极,锅水中持续溶解铁;杂质位置属于阴极,锅水中的H+等离子跟电子结合而持续除去,形成微电池(腐蚀电池)。在电化学腐蚀时,如果阳极聚集腐蚀产物,导致金属表面状态出现改变,那么金属离子到达溶液发生困难,要么不可以迅速排走阴极反应物,阴极集聚电子,从而减少两极间的电位差,这种情况下的腐蚀较为缓慢,如此的情况被叫作极化。因为极化影响,所以能够使腐蚀停止。然而,依旧存在严重的电化学腐蚀,这是由于易于接受电子的物质存在溶液中,体现消极阴极极化的效果,如此的效果被叫作去极化。而可以体现去极化效果的物质即去极剂,常见的去极剂如水中溶解氧。

为此,当存在如此的去极化剂(溶解氧类)时,会加剧电化学腐蚀,从而使金属以较快的速度腐蚀。

金属表面发生腐蚀时,形成一些小鼓疱,其直径为一毫米到几十毫米。在深度与直径基本相同的情况下,被叫作点腐蚀;而溃疡型腐蚀即深度小于直径的情况;针孔型腐蚀即深度大于或显著大于直径的情况。鼓疱表面属于红褐色,其次层为粉末状黑色物质,这都属于腐蚀产物。在清除这一系列腐蚀产物后,一凹坑形成于下部。在腐蚀产物的最深层属于黑色层,其紧靠金属表面。不同的腐蚀产物的颜色存在差别,其组成也各不相同。

3 WNS型工业锅炉烟管腐蚀原因分析

3.1 氧腐蚀

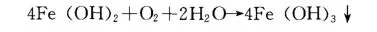

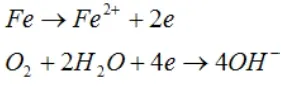

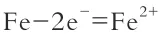

对于长时间运行的锅炉而言,其常常处于的一种状态即运行与热备用交替。当锅炉正常使用的过程中,随着不断提升的锅水温度,其溶解氧含量水平下降,并且不断将氧气等气体析出。同时,锅水上升会夹持氧气运行于高处,由于流速较快,因此不容易停留。而在热备用的状态之下,锅水的状态一直是停滞的,金属表面水膜层会吸附一部分锅水的溶解氧,锅水的运行暂停,氧则更易吸附在烟管,进而加速腐蚀烟管,其中氧腐蚀的化学反应方程式为:

上述反应即为氧腐蚀,产生的Fe2+在水中进行二次反应,公式为:

另外,对于运行中的锅炉而言,水渣和水垢以及铁的腐蚀产物较易沉积在水平布置的烟管表面,并且加速了腐蚀过程。这是因为沉积物在烟管表面,沉积物下的金属面难以进行供氧,从而使阳极形成,而没有覆盖沉积物的金属表面形成腐蚀电池,即阴极。

3.2 碱腐蚀

碱腐蚀即游离的氢氧化钠腐蚀金属。当常温时,氢氧化钠保持为至少30%的浓度才更易腐蚀钢铁表面氧化膜。碱腐蚀的目的在于将钢铁表面的氧化膜迅速地溶解掉,从而使其表面的保护效果丧失,最终使不间断形成腐蚀过程的可能大大增加。当钢铁表面养护膜跟氢氧化钠反应的情况下,可溶性亚铁酸盐形成,基于高温条件下分解为磁性的四氧化三铁(磁性的),且将氢气放出。其反应为。

如此的过程持续循环,没有减小氢氧化钠的浓度,且持续腐蚀了烟管外壁的金属,从而使一些皿状腐蚀坑形成。并且,腐蚀产物还会逐层往上生长,这样一来,最终的蘑菇突起形成。

3.3 氯离子的影响

软化水在锅炉中一般要浓缩15~20倍,即锅水中Cl-含量正常应为3100~4200mg/L,然而,氯离子含量很高时极易造成锅炉小孔腐蚀。小孔腐蚀的机理是:金属表面不均匀地分布氧化膜,水中氯离子属于活性阴离子成分,其可以优先选择在较为薄弱的氧化膜上吸附,以及还原破坏掉氧化膜,这样小蚀孔可以形成于新露出的金属表面,即FeCl3的水解后生成的小蚀孔。孔内金属表面状态是活化的,电位较负,是阳极;蚀孔外的表面状态也属于钝化的,电位较正,属于阴极。孔内反应式是

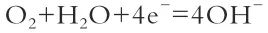

孔内外组成一个微电偶腐蚀电池。该电池大阴极,小阳极,阳极电流密度大,所以蚀孔加深速度很快。锅水呈弱碱性,孔外的主要反应式是

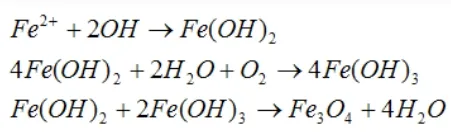

OH-与扩散出来的Fe2+,在孔口形成二次腐蚀产物Fe(OH)2,与锅水中氧气继续反应生成Fe(OH)3沉淀。这种情况下,孔内的介质铁离子逐步降低浓度,然而,氯离子保持不变的浓度。

OH-离子浓度变小,H+浓度变大,孔内酸度增加,加速了阳极溶解速度,再者受到介质重力制约,蚀孔进一步向纵深发展。基于腐蚀的发展,孔口介质的pH值不断增加,水中Ca(HCO3)2转化为CaCO3和锈层共同在孔口沉积,形成一个闭塞电池。如此,孔内外物质愈加难以进行交换,加剧了氯化铁浓缩和水解效果,进一步加速了阳极溶解速度,从而造成烟管穿孔泄漏。

3.4 pH值的影响

烟管氧腐蚀加速的一个因素是锅水pH值不达标。氧腐蚀速度受到pH值的显著影响,需要控制给水pH值至少为7;控制锅水pH值为10~12,这样保护膜能够形成于金属表面,试验证实能够很好地防范氧腐蚀以及实现氧腐蚀速度的减缓,如果在缺氧的时候,那么腐蚀即暂停;如果存在氧,那么会显著减小氧腐蚀速度。如果给水的pH值在7以下,那么保护膜不易形成,以及当锅水pH值在12以上,那么碱性溶液中会溶解保护膜,从而使氧腐蚀速度加快。

3.5 锅炉运行工况的影响

烟管氧腐蚀加速的另一个因素是锅炉运行情况失稳。热荷载可以推动氧腐蚀,基于高热荷载下,形成于烟管金属表面的蒸汽泡会破坏保护膜,并且基于逐步增加热荷载的影响下,铁的电极电位降低,这都会使氧腐蚀的速度加快。一些企业的热荷载需要不是非常稳定,并且司炉工难以对荷载的改变情况进行有效管控,然而,为了实现荷载需求,其常常违规进行操作,从而造成低压力运行和高蒸发量运行的情况形成于锅炉运行中,从而使烟管氧腐蚀的速度加快。

烟管的受热面担负了大部分的WNS型锅炉的荷载,锅炉荷载增加的情况下,锅水愈加强烈蒸发。上游高温螺纹烟管(处在烟气流程)的工作温度仅低于炉胆和回燃室管孔区,强烈的热交换导致锅水迅速增加浓度,提升了锅水挟带的溶解氧的浓度。在炉胆周围密集排列高温烟管,且很多烟管一起作用,这使锅水浓缩加剧。螺纹烟管外表面的螺纹内金属有几何形状突变,基于高温烟气的强烈冲刷影响,具备较高的温度与热荷载,易聚集并浓缩锅水,形成电化学腐蚀条件。

3.6 停炉维护不当

锅炉停炉后,维护保养不当或不保养是烟管产生氧腐蚀的重要原因。锅炉用户在停炉后不进行保养维护造成的,因为运行几年后的锅炉密封性和阀门较易泄漏,从而导致锅筒中进入很多空气,导致烟管的氧腐蚀。