钢桥面横隔板弧形切口残余应力分布特性研究 *

杜柏松,许振波,周文静,钟志权

(重庆交通大学 土木工程学院,重庆 400074)

0 引 言

正交异性钢桥面板因其独特的优势被广泛应用于大跨径斜拉桥和悬索桥中[1],成为不可替代的承力构件。正交异性钢桥面板在焊接过程中,焊缝区域会产生高幅值残余应力[2],使得焊缝区域抗疲劳性能较弱。高频、重载行车作用下,横隔板弧形切口处极易产生疲劳裂纹[3],影响桥梁正常使用性能并降低使用寿命。纵肋与横隔板焊接处的疲劳问题引起了研究者的关注[4],研究横隔板弧形切口焊接残余应力的分布特性,对保障桥梁的长期正常运营有重要意义。

目前国内外的理论与试验,往往集中在对顶板-纵肋焊接残余应力的研究[5-6],缺乏对横隔板弧形切口焊接残余应力的研究。Y.GU等[7]用盲孔法对正交异性钢桥面板进行测试,得到焊接残余应力在构件表面的分布形式;赵秋等[8]选取苏通大桥节段钢箱梁为研究对象,分析顶板-纵肋焊接残余应力,讨论了纵肋及顶板几何尺寸对残余应力的影响,得到了残余应力分布简化图。基于有限元法的数值计算,求解正交异性钢桥面板连接焊缝处残余应力的方式已日趋成熟,崔闯等[9]以港珠澳大桥为研究对象,采用数值模拟方法,研究参数变化对残余应力分布及数值的影响,得到残余应力分布经验公式。

目前,研究者分析钢桥面板焊接过程时,通常忽略顶板下表面过焊孔及横隔板弧形切口开孔对顶板-纵肋-横隔板焊接残余应力的影响。笔者采用热结构顺序耦合法,对顶板、纵肋、横隔板参数化建模,进行焊接温度场和焊接残余应力数值模拟,以期得到横隔板弧形切口焊接残余应力分布规律,为工程应用提供借鉴意义。

1 模型、材料及热源参数

1.1 钢桥面板尺寸及有限元模型

钢桥面板沿竖向成轴对称,选择对称面建立1/2大小U肋实尺模型,顶板-纵肋-横隔板结构尺寸如图1(a)。顶板纵向长度为200 mm,宽度为300 mm,厚度为12 mm;肋板上部宽为150 mm,下部宽为85 mm,肋板高度为280 mm,肋板厚度为8 mm,内部圆曲线半径分别为30、40 mm;横隔板高度为450 mm,宽度为300 mm,厚度分别取8、10、12 mm,横隔板与纵肋肋连接处弧形切口半径为20 mm、倒角半径为50 mm;3条焊缝交接处过焊孔半径分别取15、20、25 mm;顶板与纵肋采用角焊缝连接,拼装间隙为1 mm,焊趾高度为8 mm,熔透深度为6.8 mm(熔透率为85%),焊接坡口为60°;顶板与横隔板采用直角焊缝连接,为保证熔透率达到80%又不致使焊件熔穿,焊接半径为横隔板厚度的0.8倍;纵肋与横隔板采用角焊缝连接,焊接半径为纵肋厚度的0.8倍。焊缝尺寸参照文献[10]。

钢桥U肋模型有限元网格划分如图1(b),为加速有限元模型的求解速度并兼顾“热点”区域的计算精度,图1(b)中顶板-纵肋、顶板-横隔板及纵肋-横隔板位置连接焊缝及相邻母材区的网格密度较大,单元网格尺寸最大值不超过2 mm,结构剩余区域网格密度较小。经过网格无关性分析发现,焊缝区网格增加1倍,焊缝区残余应力计算结果的变化在5%以内,表明钢桥面板焊接有限元模型网格划分精度已经满足计算要求,无需加密网格。

图1 1/2钢桥U肋模型及对应有限元网格划分Fig. 1 U rib model of 1/2 steel bridge and the corresponding finiteelement mesh division

1.2 材料属性

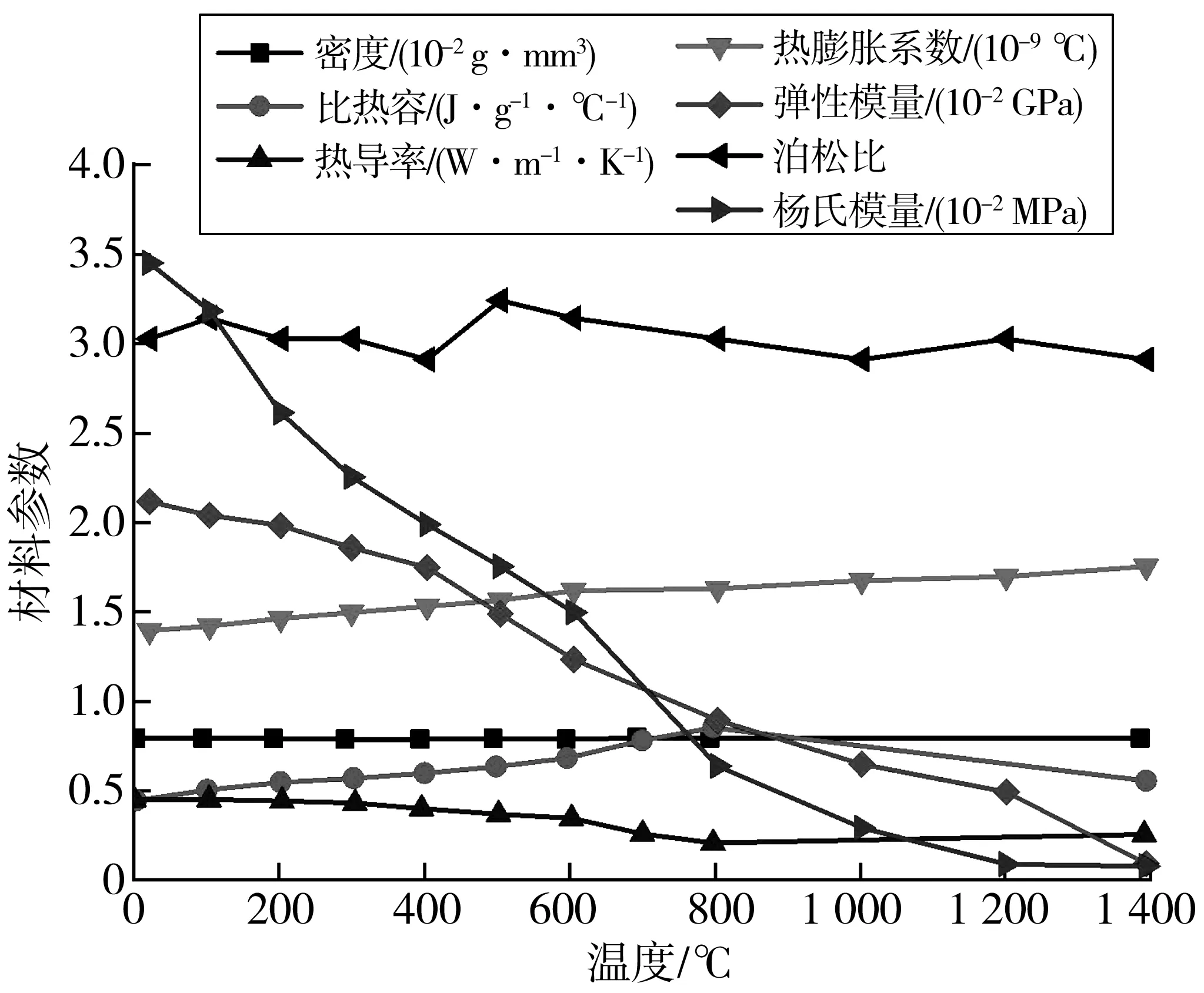

研究对象为Q345qD材质的正交异性钢桥面板,假设焊缝填料与母材相同,焊接加热过程中材料性能随温度升降实时变化。钢板选用Q345qD材料,材料属性参数如图2,不同温度区间内热学和力学性能参数取值参考文献[11]。

图2 Q345qD材料参数随温度变化曲线Fig. 2 Variation curve of Q345qD material parameters changing withtemperature

1.3 焊接热源及边界条件

1.3.1 温度荷载及热源方程

顶板-纵肋、顶板-横隔板及纵肋-横隔板通过焊缝施焊连接。为实现焊缝的有限元模拟,选择ANSYS瞬态热分析模块,依次对焊缝单元施加瞬时双椭球热源[12],前、后半球热流密度如式(1)、式(2)。焊缝金属升温膨胀、冷却收缩受周围板材的约束,无法实现形变自由,焊缝及近缝区产生塑性累积并形成高峰值应力区。

(1)

(2)

式中:qf,qr分别为双椭球热源前、后半球热流密度;l为熔池宽度;k为征熔池深度;n1、n2分别为椭球前后半部分长度参数;rf、rr为前后半球能量系数,且rf+rr=2;v为焊接速度;t为焊接加热所需时间;x、y、z为热源空间坐标系的位置;P=ηUI,η为热量效率,U为电压,I为电流。

1.3.2 边界条件

焊接温度场温度边界设置为:除焊缝外,结构与空气接触的区域均为散热面,边界外表面散热系数为35 W/(m2·K)。

模型力学外边界设置为:施加位移边界约束时,既保证结构在热源加载过程中不产生刚体位移,又可实现焊缝及近缝区母材自由变形。在纵肋内侧及顶板中部对称截面施加对称约束;顺桥延伸为Y方向,顶板厚度方向为Z向,顶板四周外端点分别约束Y、Z向;横隔板下端边界设置顺桥Y向位移约束。

2 焊接温度场、应力场

2.1 有限元模拟焊接温度场

钢桥U肋焊接属于典型的热-力耦合过程。U肋不同焊缝焊接过程温度场如图3,根据正交异性板加工成型工艺,依次对顶板-纵肋图〔3(a)〕、顶板-横隔板〔图3(b)〕、纵肋-横隔板角焊缝〔图3(c)〕顺次施焊。焊缝加热过程中,焊道内温度满足材料熔点 1 400 ℃ 要求,并且焊缝内熔池形状满布于对应焊缝横截面。各加热瞬时温度场云图均满足双椭球状分布,电弧能量的持续输入使得热源前端呈宽、钝状,尾部因能量散失呈窄、尖状。3条焊缝相交位置受已有焊缝温度场干扰,使末位纵肋-横隔板焊缝散热受限,冷却阶段过焊孔位置将出现温度场梯度极值点。

图3 焊接过程温度场Fig. 3 Temperature field in welding process

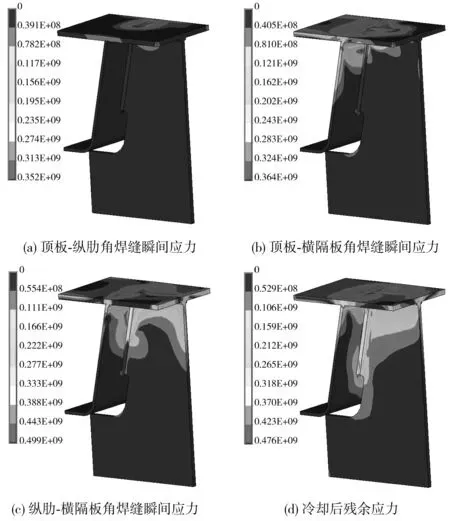

2.2 焊接应力场云图

钢桥面板瞬时应力及冷却后残余应力服从Von-Mises屈服准则。U肋不同焊缝的瞬时应力及冷却后焊接残余应力云图如图4。顶板-纵肋焊缝加热过程主要使顶板内应力发生改变如图4(a);顶板-横隔板焊缝内热源加载后,顶板上表面已有应力场分布发生改变如图4(b);纵肋-横隔板焊缝内热源行进至73 s时,顶板、横隔板及部分纵肋经施焊已连接成正交异形板,其内部瞬时应力仍随焊接进程实时变化如图4(c);图4(d)显示正交异形板已冷却至室温,结构内部焊接残余应力场趋于稳定。由冷却结束后〔图4(d)〕残余应力场得到:焊缝起、收弧端等效应力大于焊缝中部,近缝区应力值大于焊缝区及母板区。

图4 焊接瞬时应力及冷却后残余应力Fig. 4 Welding instantaneous stress and residual stress after cooling

2.3 实测路径上残余应力的试验验证

顶板-横隔板及纵肋-横隔板连接焊缝实测值与有限元数值解对比如图5,根据数值对比,验证模型热-力耦合下焊接过程所得残余应力解的准确性。为精简表示3条焊缝,作出以下定义:顶板与纵肋焊缝为焊缝A、顶板与横隔板焊缝为焊缝B、纵肋与横隔板斜焊缝为焊缝C;焊接顺序首先是焊缝A,其次是焊缝B,最后是焊缝C;以焊缝C为例,移动热源依次途经应变测点C1-1,C1-2,…,C1-6。

参考文献[13]盲孔法实测焊缝残余应力,沿焊缝B、C长度方向各设置6个应变测点,由起弧端开始每隔30 mm布置1个应变实测点,分别为B1-1~ B1-6,C1-1~C1-6,如图5(a)。测点C1-1,C1-2在焊接加热过程中损坏,剩余点的实测值与数值解对比如图5(b)。由图5(b)可知:实测值分布于数值解两侧,大小相近且分布趋势相同。焊缝中部温度场稳定,残余应力值差异小,有限元计算值与应变片实测值差值幅度变化不超过10%,表明基于热弹塑性原理求解得到的钢桥面板焊接残余应力可反映焊接残余应力的分布特性,且满足实测要求。

图5 应变片测点分布、实测值与数值解对比Fig. 5 Distribution of strain gauge measuring points, comparisonbetween measured values and numerical solutions

3 不同路径残余应力分析

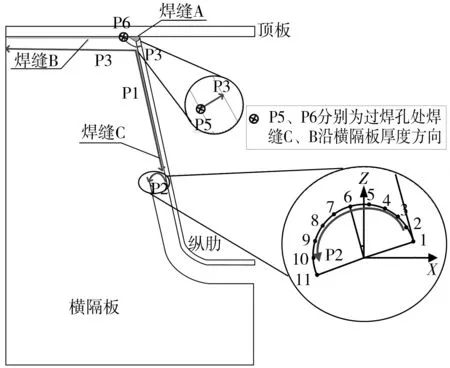

3.1 应力提取路径定义

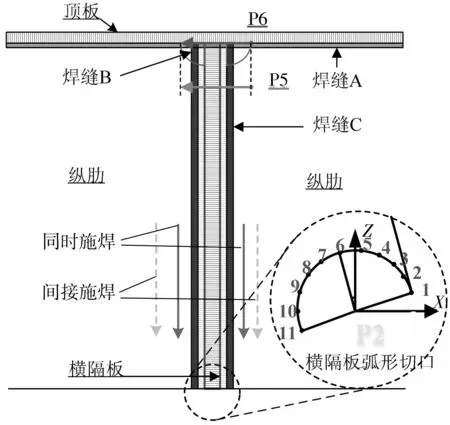

为了清楚表示焊接残余应力在焊件不同部位的分布,定义6条应力参考路径(图6):①路径P1:由焊缝C起弧端焊趾至熄弧端焊趾,长度为184 mm;②路径P2:弧形切口边缘,长度为31 mm;③路径P3:焊缝C焊根至横隔板外边缘,长度为144 mm;④路径P4:过焊孔处焊缝C焊根沿纵肋厚度方向,长度为8 mm;⑤路径P5:焊缝C过焊孔焊根,沿横隔板厚度方向,长度为横隔板厚度加横隔板两侧焊缝宽度之和;⑥路径P6:焊缝B过焊孔焊根,沿横隔板厚度方向,长度同P5。

将路径P2等分成10 份,共11个测点,每个测点沿弧形切口边缘的切向应力,由X向和Z向应力经过正交分解得到,两个相邻测点间夹角均为18°。

图6 应力参考路径示意Fig. 6 Schematic diagram of stress reference path

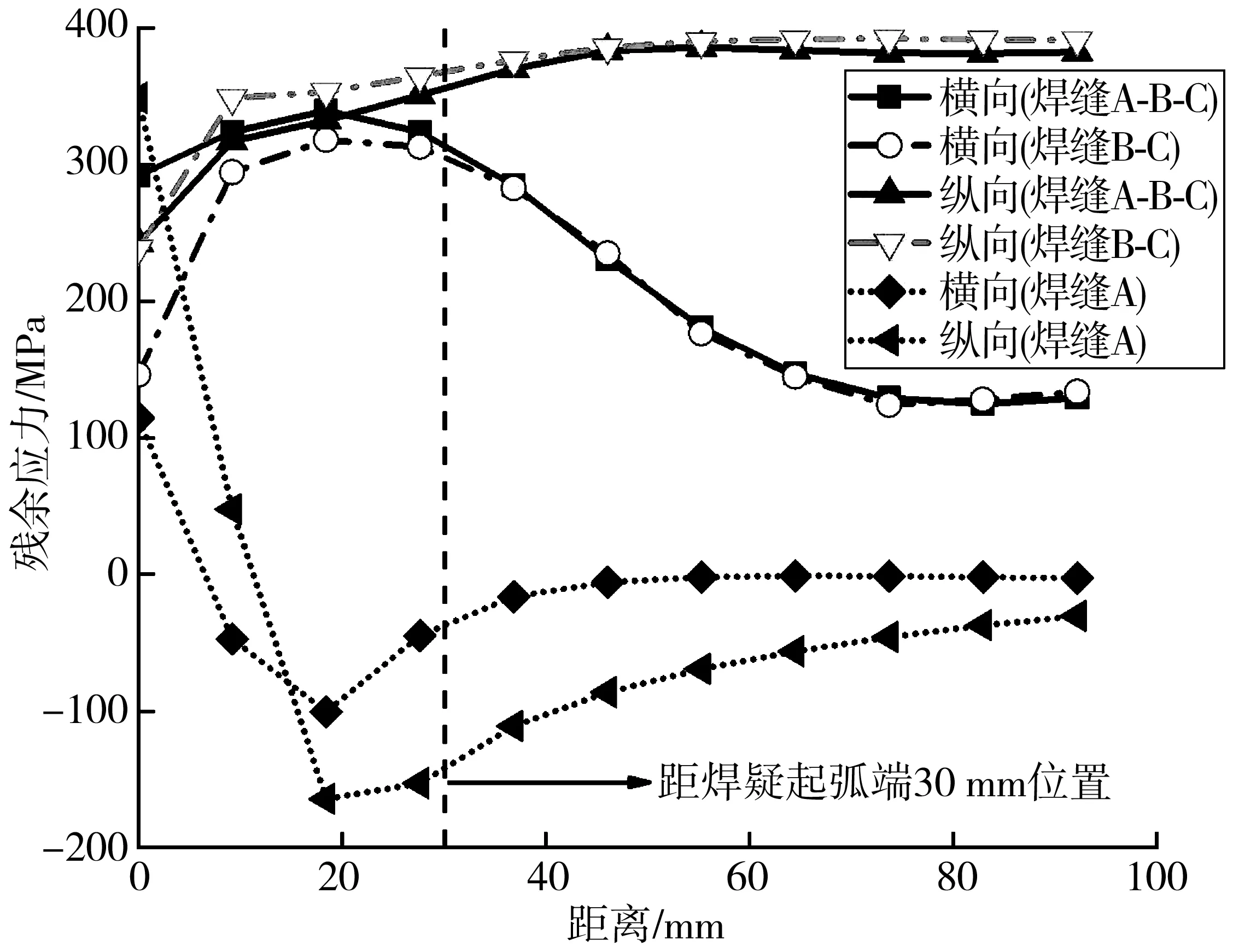

3.2 初始残余应力对焊缝C残余应力的影响

角焊缝(焊缝A)产生的初始残余应力对斜焊缝(焊缝C)的残余应力有较大的影响。路径P1残余应力分布如图7,图中“焊缝A-B-C”表示焊缝A、B、C共同作用下的残余应力;“焊缝B-C”表示焊缝B、C共同作用下的残余应力;“焊缝A”表示焊缝A单独作用下的残余应力;存在横向残余应力(图中简称横向)和纵向残余应力(图中简称纵向)。由图7可知:沿路径P1方向,在起弧段20 mm范围内,仅考虑焊缝A(顶板-纵肋焊缝)焊接过程,焊缝A的纵、横向残余应力与平板对接焊残余应力分布形式相似;而考虑焊缝B、C共同焊接作用后,参考路径P1焊接残余应力分布特性变化较大。在起弧段20 mm范围内,焊缝A、B、C共同作用产生的横向残余应力大于焊缝B、C共同作用下产生的横向残余应力,两者最大值相差150 MPa。随着距初始角焊缝距离增大,焊缝A、B、C共同作用下产生的纵、横向残余应力与焊缝B、焊缝C共同作用产生的纵、横向残余应力分布趋势一致、数值相差较小。这是由于受焊缝A 施焊影响,路径P1起弧段产生较大的纵向压缩塑性变形,横向压缩塑性变形受到横隔板产生的横向刚度抑制,当焊缝C焊接加热时,起弧段再次纵向热胀变形与先前的压缩变形两者相互抵消,使得冷却后最终的纵向残余变形减少,纵向残余拉应力降低。焊接冷却过程中,焊缝A、B、C共同作用下的塑性变形比焊缝B、C共同作用下的塑性变形受到的抑制大,所以冷却后最终的横向残余变形大,横向残余应力大。随着距顶板-纵肋角焊缝距离的增大,角焊缝产生的初始应力影响逐渐减弱,由图7可知:距焊缝C的起弧段30 mm后,顶板-纵肋角焊缝初始应力对斜焊缝C残余应力无影响。

图7 路径P1残余应力比较Fig. 7 Comparison of residual stresses in path P1

3.3 纵肋、横隔板厚度范围内残余应力

沿纵肋厚度方向路径P3的残余应务分布如图8(a),横隔板厚度方向路径P5的残余应力分布如图8(b)。由图8可知:沿路径P3,焊缝A、B、C共同作用产生的横向残余应力与焊缝B、C共同作用产生的横向残余应力相差较大,前者大于后者,在焊根处均表现为较大的拉应力,相差150 MPa。两者的纵向应力相差较小,且随着远离焊缝,纵、横向拉应力急剧降低。

沿路径P5,焊缝A、B、C共同作用产生的横向残余应力与焊缝B、C共同作用产生的横向残余应力相比差值较大。焊缝A、B、C共同作用产生的峰值横向应力位于焊缝内部,最大值为365 MPa,已经超过钢材的屈服下限,横隔板区域最小值接近0。焊缝B、C共同作用产生的横向应力小于焊缝A、B、C共同作用产生的横向应力,最大值为270 MPa。两者的纵向应力差别没有横向应力差别明显。忽略初始焊缝A会使得到的焊接残余应力偏小,因此钢桥顶板-纵肋-横隔板焊接数值模拟时不能忽略初始残余应力的影响。

4 参数改变对焊接残余应力影响

4.1 焊接顺序

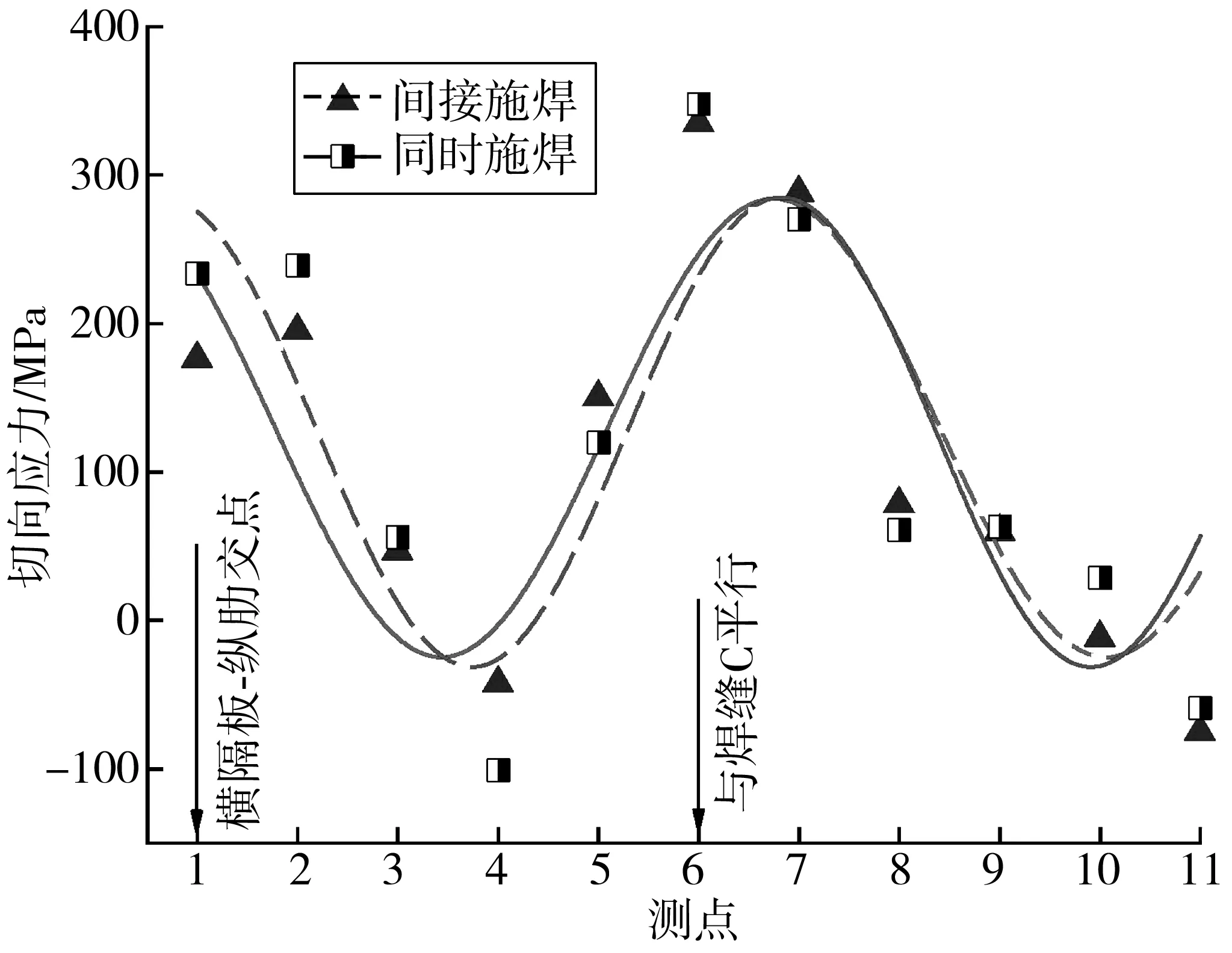

横隔板两侧焊缝在现场通常采用人工施焊,为避免“仰焊”降低焊缝质量,比较横隔板两侧焊缝同时施焊与间接施焊两种工况产生的残余应力。以减小焊接残余应力为目的,提取弧形切口边缘11个测点的残余应力数据,正交分解得到残余应力沿圆周切向的应力值。横隔板-纵肋的侧视图如图9。

图9 横隔板-纵肋侧视图Fig. 9 Diaphragm-longitudinal ribbed side view

横隔板弧形切口沿路径P2切向应力如图10,由图10可知:测点1~11弧形切口范围内,切向应力变化趋势可拟合为余弦函数分布。在图10中,弧形切口内测点1为纵肋、横隔板相交点,测点6的法向与纵肋平行。以测点6 为中心,11个测点残余应力值呈非对称分布,测点6 的残余应力值最大为365 MPa。比较两条应力拟合曲线可知:同时焊残余应力振幅大,间接焊残余应力振幅小。间接施焊对控制焊接质量并降低残余应力有益,建议纵肋、横隔板焊接连接工序采取间接法施焊。

图10 路径P2切向应力Fig. 10 Tangential stress in path P2

4.2 横隔板厚度变化

横隔板厚度改变对路径P5、P6的纵、横向残余应力影响如图11。图11中“P5-D8”为沿路径P5对应横隔板厚度取8 mm时工况,“P6-D10”为沿路径P6对应横隔板厚度取10 mm时的工况,以此类推。由图11可知:横隔板厚度越大,沿横隔板厚度分布的路径P5、P6残余应力越小,但横隔板厚度改变对残余应力分布趋势无影响,对残余应力数值改变小。沿横隔板厚度方向,焊趾处残余应力值大于焊根处残余应力值,路径P6焊趾位置纵向残余应力最大值为348 MPa,残余应力值已超过材料屈服强度值。焊缝与顶板连接的厚度方向,残余应力变化差异大、应力梯度明显,交变荷载作用下焊根与横隔板切面将成为裂纹萌生源。

图11 横隔板厚度改变对残余应力的影响Fig. 11 Influence of diaphragm thickness change on residual stress

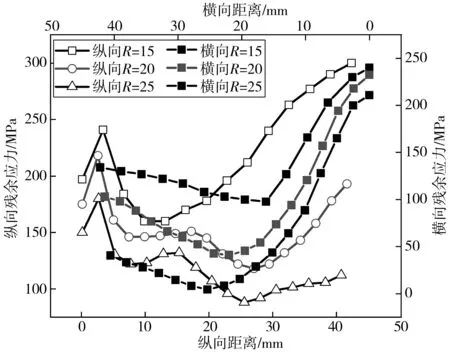

4.3 过焊孔半径变化

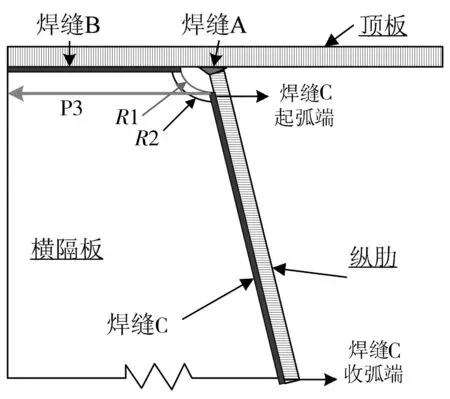

横隔板与顶板、纵肋连接位置横截面内过焊孔半径分布位置R1,R2(R2>R1)如图12,焊缝A外侧通常设置弧形过焊孔,以减少移动荷载作用下纵肋挠曲引起的横隔板面外变形[14]。过焊孔焊趾残余应力与外加荷载共同作用下极易引发疲劳裂纹。顶板下表面过焊孔半径增大,不仅可以减小横隔板对纵肋变形的约束强度,还可减小焊趾残余应力值。

图12 正交异性板横截面Fig. 12 Cross section of orthotropic plate

图13 过焊孔半径对残余应力的影响Fig. 13 Influence of through weld hole radius on residual stress

过焊孔半径改变对残余应力的影响如图13,“纵向R=15”为过焊孔半径取15 mm对应纵向残余应力,同理“横向R=20”为过焊孔半径取20 mm时横向残余应力值。由图13可知:路径P3起点过焊孔半径越大,焊缝C起弧端焊趾位置残余应力值越小。R=15 mm时,路径P3横向应力先减小后增大,横向应力值增大是因为受到焊缝B应力场影响。过焊孔半径的改变,不影响路径P3残余应力的分布规律。考虑到焊缝C起弧端纵、横向应力值较大,为减少焊接残余应力对纵肋-横隔板连接焊缝疲劳性能的影响,在不破坏横隔板结构强度的基础上,建议适当增大横隔板与顶板、纵肋连接位置横截面内过焊孔半径尺寸。

5 结 论

1)纵肋-横隔板焊缝在起弧端20 mm范围内,顶板-纵肋焊缝初始残余应力对其横向残余应力影响显著,随距初始角焊缝距离的增加,初始应力对其残余应力影响可以忽略。

2)纵肋-横隔板焊缝间接焊产生的残余应力振幅较小。弧形切口0~180°测点的切向应力分布趋势符合余弦函数在一个周期内变化规律,其中,法向与纵肋平行测点的切向应力值最大。

3)横隔板厚度变化对过焊孔位置残余应力变化不明显。顶板下表面过焊孔残余应力极值点、应力梯度极值点分别位于横隔板起弧端焊趾、焊根部位。

4)在不影响钢桥面板构造完整性的基础上,适当的增大过焊孔半径可降低开口焊接残余应力值。