预制箱梁内腹板气泡控制措施

赖德鑫

摘要 随着混凝土应用的不断发展,对混凝土的要求越来越高,不仅体现在对混凝土强度、耐久性等方面,对混凝土外观质量的要求也越来越严格。文章结合川南城际铁路梁场的预制箱梁施工,通过对原材料质量、混凝土拌合物质量、模板及脱模剂影响、施工水平控制等方面的研究,采取相应措施,在控制预制箱梁内腹板气泡方面取得了良好的效果,提高了预制箱梁的外观质量。

关键词 预制箱梁;含气量;控制措施

中图分类号 TU755 文献标识码 A 文章编号 2096-8949(2022)01-0107-04

0 前言

预制箱梁的施工是一项很成熟的技术,但是由于不同的原材料质量及施工控制水平,会出现不同的质量缺陷。文章依托于川南城际铁路CN-1标梁场预制箱梁的施工控制,在前期施工期间发现预制箱梁内腹板出现不同程度的气泡后,影响预制箱梁的外观质量,通过分析研究后采取针对性措施,同时总结控制减少气泡产生的系列措施,为混凝土气泡产生的控制提供一些技术参考。

1 工程概况及施工工艺

1.1 工程概况

川南城际铁路为客运专线,由内江至自贡至泸州线、自贡至宜宾线构成,中交三航局川南梁场承担内江至自贡至泸州川南城际铁路CN-1标IDK0+475.5~IDK28+282范围内23座桥梁的432孔简支箱梁预制及架设任务,预制箱梁混凝土总量约12万m2。

1.2 施工工艺

该梁场采用2台混凝土输送泵和2台布料半径19 m的布料机进行混凝土浇筑,布料机置于梁体同侧1/4、3/4跨处,分别从梁体一端的两侧腹板处开始下料,向另一端推进,当浇筑到距另一端端部6 m左右时,改从端部向跨中浇筑,避免将浆液全部赶到端部。输送管在使用时先用水泥砂浆(按照经确认的施工配料单,扣除粗骨料拌制)充分润滑。浇筑人员指挥布料机使混凝土倒入合理准确的位置,保证浇筑准确均匀,浇筑总的原则为“先底腹板倒角处、次底板、再腹板、最后顶板”,两侧腹板的混凝土高度保持一致。施工时控制混凝土下落距离不超过2 m[1]。

混凝土浇筑时采用斜向分段、水平分层,连续灌注、一次成型,灌注时间不超过6 h。斜向分段的长度为4~6 m,工艺斜度≤30°,水平分层厚度不得大于30 cm,先后两层混凝土的间隔时间不超过2 h,避免因浇筑时间间隔太长混凝土表面出现条状色差。

混凝土浇筑时,边浇筑边振捣,振捣采用插入式为主,附着式为辅的振捣方式,其中底板、顶板混凝土主要采用插入式振捣;腹板以插入式振捣为主、附着式振捣为辅的振捣方式。

2 气泡的产生及原因分析

2.1 气泡的产生

前期预制箱梁的生产过程中在对预制箱梁的外观质量检查中发现梁体外腹板及梁端外观质量良好,但是在箱梁内腹板有外观质量缺陷,出现直径≥8 mm、深度≥5 mm的气泡(该文定义为大气泡)或者连续的气泡,见图1;平均每榀预制箱梁的大气泡个数多达50个、每平方米气泡面积总和达到12 000 mm2。混凝土气泡的产生影响了预制箱梁箱内腔的外观质量,也影响了预制箱梁内腹板回弹强度的测定,同时增加了缺陷修补的人工耗时,增加了作业成本。

2.2 原因分析

混凝土结构物表面产生气泡的原因主要是混凝土原材料质量及拌合物质量、施工工艺及过程控制、模板及脱模剂等方面的影响,结合相关研究可以得出气泡产生的具体原因有:(1)骨料级配不合理;(2)粗骨料粒形不圆润、针片状颗粒多;(3)混凝土水灰比大、水泥用量少;(4)施工过程控制不到位;(5)混凝土拌和不充分;(6)模板清理不到位,脱模剂质量差、与模板和混凝土相容性差等。

通过对现场的调查研究,确定了该梁场预制箱梁内腹板表面出现大气泡及连续气泡的主要原因是:(1)混凝土拌合物含气量偏高;(2)振搗不均匀,漏振或欠振;(3)布料未按施工工艺要求进行,每层布料太厚。

2.2.1 混凝土拌合物含气量偏高

该梁场混凝土配合比设计时外加剂用减水剂和引气剂双掺,同时经过检测发现混凝土拌合物经过泵送后含气量增大,当按照规范要求进行混凝土拌合物出机状态控制时,会导致泵送后混凝土拌合物(即入模混凝土)含气量偏高,混凝土拌合物振捣后未将所有气泡引出,导致硬化后混凝土表面产生气泡[2]。

2.2.2 振捣不均匀,漏振或欠振

混凝土振捣时未严格按照要求进行振捣,振捣棒振捣时间过短而拔出振捣棒导致混凝土拌合物内气泡未完全排出而聚集在混凝土表面;同时铁路预制箱梁钢筋密布,振捣棒不易插入,振捣工在距离内模较远的地方进行振捣,将气泡赶至内腹板表面位置,内腹板表面处混凝土欠振,不能将气泡排出,加重了内腹板表面气泡产生的问题。

2.2.3 布料未按施工工艺要求进行,每层布料太厚

当未按混凝土浇筑时水平每层分层30 cm厚的要求进行布料时,由于每层布料太厚,按照要求进行振捣也不能将气泡全部导出,反而导致混凝土内小气泡相互汇聚,振捣时间较长时将产生大气泡,而振捣时间较短时产生连续密布的气泡。

3 控制措施

3.1 混凝土拌合物质量控制

《高速铁路预制后张法预应力混凝土简支梁》TB/T

3432—2016要求预制梁混凝土入模前含气量为2.0%~4.0%,配合比设计时混凝土坍落度要求为180~220 mm,前期施工时主要将混凝土拌合物出机含气量控制在3.0%~4.0%、坍落度控制在200~220 mm。为研究混凝土拌合物性能对气泡产生的影响,将混凝土拌合物出机含气量分为2.0%~3.0%、3.0%~4.0%两个区间、混凝土坍落度分为180~220 mm、200~220 mm两个区间,在施工中对混凝土拌合物相关性能及硬化后混凝土外观质量进行对比分析,混凝土拌合物性能见表1。

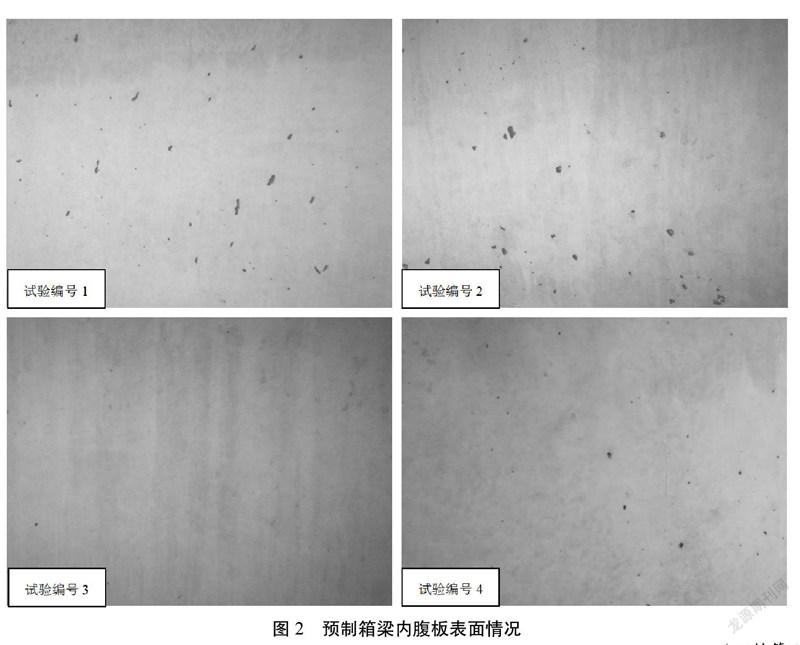

可以看出,当出机混凝土含气量控制在3.0%~4.0%时(试验编号1和试验编号2),混凝土泵送后的含气量将增加0.9%~1.1%,超出规范规定2.0%~4.0%的要求,同时预制箱梁内腹板气泡也较多;当出机混凝土含气量控制在2.0%~3.0%时(试验编号3和试验编号4),混凝土泵送后的含气量将增加0.7%~1.0%,满足规范要求,同时硬化后预制箱梁内腹板的气泡有效减少,如图2所示。

当将出机混凝土拌合物坍落度控制在200~220 mm或180~200 mm范围内,降低混凝土拌合物出机含气量,对比试验编号1和试验编号3或试验编号2和试验编号4,从图2可以看出均能有效减少预制箱梁内腹板气泡的产生。同时可以看出将坍落度控制在200~220 mm时效果较好,硬化后混凝土表面气泡相对较少,气泡直径更小,混凝土外观质量较优[3]。

通过对混凝土拌合物含气量和坍落度试验的对比研究,可以得出影响预制箱梁混凝土表面气泡产生的主要因素是混凝土拌合物含气量,坍落度影响不大。在实际施工中考虑混凝土和易性将出机混凝土拌合物含气量控制在2.0%~3.0%、坍落度控制在200~220 mm时混凝土工作性及硬化后混凝土的外观质量都能达到最佳效果。

3.2 混凝土振捣控制

预制箱梁混凝土振捣施工仍然遵循“快插慢拔”的要求,严格控制振捣时间,直至混凝土停止下沉、表面不再出现气泡为止,防止过振,避免漏振。针对铁路预制箱梁钢筋密布导致振捣时振捣棒不易插入的情况,在混凝土施工前做好准备措施,在每个振捣棒插入点提前进行试插,将振捣棒位置控制在模板和钢筋之间,在混凝土进入模板后能有效地进行振捣作业,避免振捣不到位或在远离模板的地方进行振捣,及时有效的排出混凝土内的气泡。另外根据振捣棒的有效振捣半径,控制振捣棒的插入间距,防止漏振[4]。

3.3 布料厚度控制

在该梁场的施工工艺中要求混凝土浇筑时斜向分段的长度为4~6 m,工艺斜度≤30°,水平分层厚度不得大于30 cm,均能保证混凝土得到有效而及时的振捣。严格按照施工工艺要求进行布料,能够缩短气泡排出的路径,减少大气泡的产生;振捣工跟进振捣到位,及时排出气泡,能将气泡有效排出。

3.4 其他控制措施

除了以上的针对性措施外,一些引起气泡产生的共性问题仍需要得到重视。

3.4.1 加强原材料的进场检验

对骨料的颗粒级配试验结果及时进行分析控制,防止出现粗细骨料级配不良的情况;同时对粗骨料针片状的检验结果及时作出反馈,粒形不良时禁止用于混凝土工程中,把好质量控制的第一道关。

3.4.2 加强满足预制箱梁混凝土施工工艺的保障措施

混凝土随拌随用,泵送过程中,混凝土拌合物始终连续输送,必要时可降低泵送速度以维持泵送的连续性,避免因混凝土坍落度损失过大,造成泵后混凝土不满足要求。如因各种原因导致停泵时间超过15 min,每隔4~5 min开泵一次,使泵机进行正反转两个方向的运动,同时开动料斗搅拌器,防止料斗中混凝土离析,确保入模混凝土满足要求,提高混凝土施工质量。

3.4.3 模板与脱模剂质量控制

在脫模剂使用前进行脱模剂与混凝土和模板的相容性试验,选择易于混凝土排气及其他性能满足要求的脱模剂。施工过程中做好模板的打磨清理工作,特别要避免内模脱出后打磨不到位的情况;同时还要做好脱模剂的涂刷工作,做到涂刷均匀,下雨后及时进行补刷等。

通过严格控制原材料质量和各项施工措施后,预制箱梁内腹板出现大气泡、气泡多的质量缺陷得到了有效控制,内腹板大气泡的产生个数从每孔梁平均50个降低到8个,每平方米气泡面积总和从12 000 mm2降低到750 mm2,为该梁场后续箱梁的预制施工外观质量控制提供了技术保障措施[5]。

4 结语

该文结合铁路预制箱梁施工的具体情况,通过实际地调查分析,提出了解决预制箱梁内腹板气泡问题的措施,在采取了针对性措施和其他保障措施后预制箱梁内腹板的外观质量缺陷问题有了明显改善,预制箱梁整体的外观质量有了显著提高,也为其他类似混凝土外观质量问题的解决提供了思路。

参考文献

[1]李彦刚.浅谈在建筑中混凝土气泡的防治技术[J].科技与企业,2012(21):195.

[2]杨勇,吴峥嵘,马成刚.浅论混凝土气泡成因分析与控制技术[J].四川水力发电,2010(S2):1-4+15.

[3]崔树行.混凝土施工中表面气泡产生原因及解决方法[J].山西建筑,2005(15):128-129.

[4]夏久远.如何减少混凝土表面气泡[J].山西建筑,2006(9):153.

[5]高速铁路预制后张法预应力混凝土简支梁:TB/T 3432—2016[S].北京:中国铁道出版社,2016.