基于试验台制动能量回收效率的研究

宁水根,夏志平,2,于晨斯,黄经元

(1.九江职业技术学院,江西 九江 332007;2.华中科技大学,湖北 武汉 430074)

随着大气环境的日益恶化,电动汽车的研究和开发越来越受重视,但是目前还未得到市场的广泛认可,不仅是因为造价高、充电不便等,更重要的是续驶里程没有得到较大的改善[1]。因此,延长续驶里程一直是汽车工程师致力研究的重要方向。除了在动力电池领域突破电池容量限制,整车制动能量回收技术的提高也越来越受重视,但是制动能量回收技术的深入研究需要相应的试验平台来支撑[2]。国内外学者对制动能量回收效率进行了相应的理论与实践研究,胡明明等[2]建立了制动能量回收模型,仿真优化影响回收效率的因素;仇斌等[3]基于理论优化得出制动能量回收效率在14.7%~47.6%,实际有效回收率偏低。为了通过试验探索制动能量回收的真实有效率,本研究建设了具有多种功能的试验台,进一步研究制动能量回收行为,探索制动能量回收率及其存在的其他影响因素,不再停留在理论与仿真研究层面。

1 制动能量回收试验台的设计原理

电动汽车的制动理论研究较为广泛,但是基于试验台对制动能量回收的研究显得不足。电动汽车是通过电机的反拖实现制动能量的回收,并将回收的能量回馈到储能元件中,此过程被称为制动能量回馈或者回收[1]。对影响制动能量回收规律的研究需要进行多方考量,试验台的设计应实现多因子试验条件的输入设置[4]。因此,在设计试验台时,采用模块化设计有利于多因子试验条件的扩展。

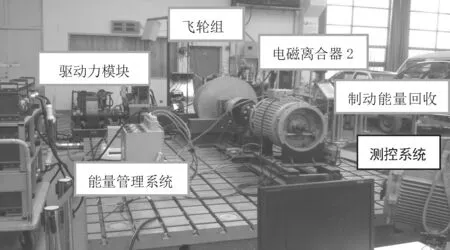

试验台结构原理如图1所示,驱动模拟电机启动,同时接合电磁离合器1,驱动飞轮旋转,匹配飞轮惯量,飞轮组旋转完成车辆试验所需模拟惯量,即完成汽车初始动能模拟;接合电磁离合器2,断开电磁离合器1,调整被测电机制动力扭矩,旋转飞轮产生的动能惯量在被制动能量回收电机制动力下完成制动能量回收,回收的电能储存在超级电容中,此过程被称为制动能量回收过程[4-5],试验台整体实物如图2所示。

图1 试验台结构原理示意

图2 试验台实物

试验台的驱动模拟电机主要用来给动能惯量模拟模块提供驱动力,满足机械调速性好、转矩输出稳定等要求。驱动模拟模块输出的动力经离合器1传递到动能惯量模拟模块(飞轮组),使其旋转产生动能惯量,模拟被测车辆初始动能。阻力模拟模块(磁粉制动器)主要完成模拟外界阻力对试验台试验因素的输入,用于模拟空气阻力或者地面摩擦阻力等,也用于试验台紧急制动。转速转矩传感器用于测量传动扭矩,以研究制动能量回收时传动系统中转矩扭力的变化,监控能量回收时的制动力矩。动能惯量模拟模块采用飞轮组结构,该结构可拆分,可以选择不同的惯量飞轮模块模拟不同的动能,以满足试验要求。试验台被测制动能量回收电机安装工位为活动工位,可根据试验的需要更换不同类型的被测电机,满足不同的试验要求。

2 制动能量回收试验相关数据处理方法

2.1 动能惯量模拟计算

该试验台能模拟不同类型的乘用车行驶动能,模拟范围较广。根据惯量飞轮组分级方法,匹配符合试验车辆的动能需求[6-8]。假设试验车辆以V的速度行驶,动能为:

试验台模拟的动能等同于车辆的动能,将试验台模拟初始动能设为E0。可参考陈焕江[8]对飞轮组的惯量计算方法,试验台采用大小飞轮组合,大飞轮直径为890 mm,小飞轮直径为750 mm,计算得大飞轮惯量为36.6 kg·m2,小飞轮惯量为21.8 kg·m2。

2.2 回收能定量计算

鉴于储能元件内阻的大小直接影响真实的回收率,考虑采用内阻小的超级电容作为储能元件,尽量减少内阻的能耗。在试验过程中,采用测量电流电压的方法间接测量出超级电容获得的回收能E,计算方法如下:

式中:U(t)为超级电容充电电压,I(t)为超级电容充电电流,d(t)为对时间的积分。

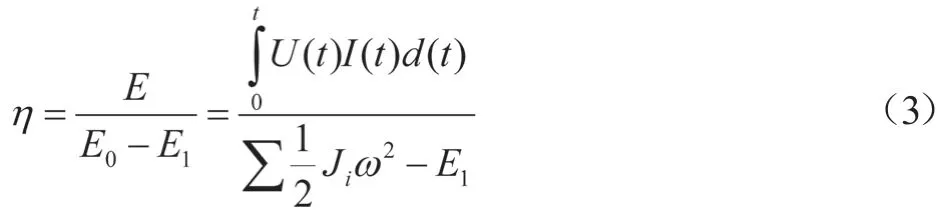

2.3 回收率的计算

本研究基于单纯验证试验台功能性的前提,在进行制动能量回收验证时暂不考虑传动阻力对回收率η的影响,在处理试验数据时,剔除传动阻力造成的能量损耗,计算式如下:

式中:η为回收率,E为回收能,E0为模拟初始动能,E1为传动阻力能耗,J为转动惯量,ω为飞轮转动角速度,i为飞轮数量。

3 试验方法

在制动能量回收试验之前,需要保证超级电容的端电压低于额定电压且在合理范围内,防止在电制动回收能量时超级电容出现过充的现象。电磁离合器在触发时需要一定的时间接合与脱开,在试验时,需要在设定的飞轮试验转速的基础上提高5.0%左右,主要是因为离合器接合与分离需要时间,当飞轮转速接近试验转速时,数据采集系统开始记录超级电容的电流电压变化。

4 试验分析

在试验过程中,为保证超级电容的使用安全,其电压需预留一定的余量,防止再生制动能量回收过程中出现过充的现象。制动能量回收时存在机械振动的情况,因此,试验前需要检查试验台各机械连接处是否可靠,并检查离合器接合与分离是否存在迟滞、粘连现象。根据试验流程,在无磁粉制动外力状态下进行了再生制动能量回收试验,获得了超级电容电流电压、飞轮转速等试验数据。由于飞轮转速在500 r/min以上,台架振动较大,测得的飞轮转速数据不稳定,影响了制动能量回收试验。本试验截取了飞轮转速在350 r/min以下的两轮稳定平均试验数据,如表1所示。

表1 试验数据

试验规律分析如下:(1)飞轮在某较快稳定转速下,超级电容回收制动能量稳定,回收率在10.0%~12.0%;(2)飞轮在某较慢转速下,超级电容回收能量较少,回收效率低甚至无回收能。

5 结语

采用模块化方式建设的试验台能根据试验需求进行相应的试验,完成相关制动能量回收。在试验过程中,相关人员发现了机械传动造成能量损耗的相应规律。制动能量回收试验台的能量回收率稳定在10.0%~12.0%,在飞轮较慢转速条件下(低动能),回收效率较低甚至存在无回收现象。