螺柱焊在船舶甲板除冰加热电缆安装中的应用

刘 桑,彭红英,许 斌

(中船黄埔文冲船舶有限公司,广州510725)

1 前言

为满足BV 低温环境航行Cold DI 入级符号要求,我司建造的4 艘1 100TEU 集装箱船的上层建筑和A、B 两层甲板通道外门到左、右舷救生筏和救生艇区域,均需要安装甲板除冰加热电缆。加热电缆是由电缆托架通过2 600 多个M8 不锈钢紧固螺柱固定在甲板底部,保证船舶短时间能在低温环境航行操作时甲板除冰要求。

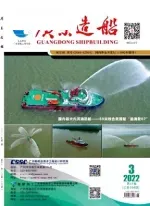

但首制船在离交船还剩16 天时,船东不接受设计部门如图1 所示的加热电缆紧固螺柱安装方法,认为电缆托架上的螺柱不与甲板焊牢易受振动和加热影响导致螺柱松动滑移使加热电缆与甲板离空,并且垫板厚度影响电缆与甲板的贴合距离,两个因素都影响到加热除冰效果,要求拆除垫板,螺柱直接焊到甲板上。

图1 加热电缆紧固布置

由于紧固螺柱焊接时处于仰焊位置,如果采用传统焊条电弧焊或CO2气保焊等焊接方法需要先点焊固定螺柱,再进行一圈角焊,焊后还要修磨焊角高度,并且对甲板顶部油漆造成破坏,需要重新打磨补漆,投入较多作业人员,生产周期长,影响交船节点的完成。为此,决定采用螺柱焊进行螺柱的安装及焊接。

2 螺柱焊基本方法

螺柱焊可分为两种基本方法:电容储能放电式螺柱焊和电弧拉弧式螺柱焊。两者在焊接时间、适用螺柱直径、焊接电源和牢固度等方面都有差异。

2.1 电容储能放电式螺柱焊

使用电容储能放电式螺柱焊机,适合薄板和直径为M3~8 的螺柱焊接:焊接时需先给焊机内的储能电容充电,当螺柱尖梢与钢板接触扣动焊枪上启动开关,储能电容瞬间放电将尖梢及相连接触点位置的钢板表面熔化融合形成一个焊点;螺柱焊具有焊接时间短、熔深浅和融合面焊点小的特点;螺柱焊放电电压与焊机电容量有关,放电时间只有1~15 ms,焊机焊接放电后电网需要对焊机电容充满电后才能进行下一个螺柱的焊接,焊机一般只有放电电压一个可调节参数。

电容储能放电式螺柱焊常用于上层建筑岩棉保温钉的安装及焊接。船用保温钉直径一般为M3,材质为碳钢表面镀铜,端头有一个法兰面,法兰面有引弧尖梢;尖梢一般有凸台尖和梅花尖两种型式:凸台尖比梅花尖起弧成功率高,操作工人容易掌握,法兰面与钢板融合面较大,连接强度相对较高,掉钉率相对较低。

2.2 电弧拉弧式螺柱焊

使用拉弧式电弧螺柱焊机,适合厚板和直径为M3~25 的螺柱焊接:直径越大,需要的焊接电流越大及焊接时间越长,焊接时间通常为0.1~2 s;螺柱顶部一般要求加工成锥形,大直径碳钢螺柱还需要在顶端钻孔打入铝质引弧结;因焊接接头是螺柱全截面与钢板焊透且螺柱周边形成飞边(焊角),连接强度远高于电容储能放电式螺柱焊接头。

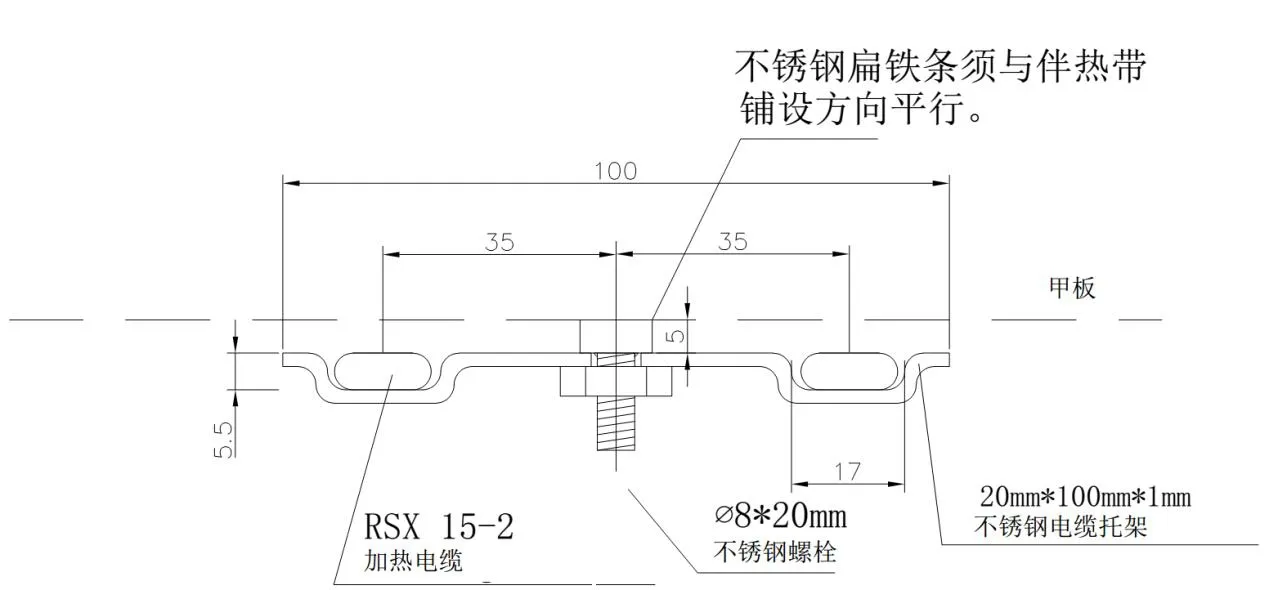

(1)焊接过程:

① 先将螺柱装到焊枪螺柱夹头内,并在端头套上陶瓷环,然后螺柱垂直接触工件,如图2 a)所示;

② 扣动枪上焊接开关,焊枪的螺柱夹持机构自动提升螺柱,此时螺柱与工件之间出现稳定燃烧电弧,如图2 b)所示;

③ 电弧热熔化螺柱顶部和工件表面形成熔池,焊接结束后断电,随后螺柱夹持机构压迫螺柱下沉到工件熔池,铁水填满瓷环空处形成焊脚及全熔透接头,如图2 c)所示;

④ 焊缝凝固后,敲掉瓷环,焊接结束,如图2 d)所示。

图2 电弧拉弧式螺柱焊焊接过程

(2)主要工艺参数

① 焊接电流:一般按螺柱直径50~100 倍选择;② 焊接时间:按螺柱直径50~150 倍选择;

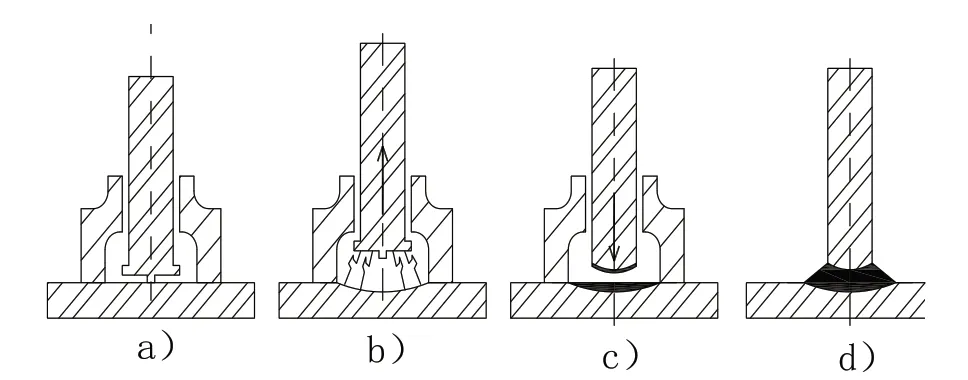

③ 伸出长度:伸出长度与螺柱直径成正比,一般为2~5 mm,如图3 所示;螺柱的伸出长度实际上是螺柱的熔化长度,若太短则焊钉伸不到溶池内,造成焊角偏焊等;若太长则焊钉压入溶池过深,铁水四处飞溅或挤满瓷环所有缝隙,出现焊角不美观、夹渣等缺陷;

④ 提升高度:提升高度反映了焊接时的电弧电压,提升高度与螺柱直径成正比,一般为2~7 mm,如图3所示。

图3 提升高度和伸出长度示意图

3 适用材料

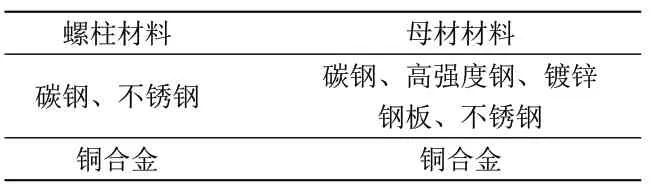

螺柱焊的螺柱及母材,按表1 进行选用,材质需满足GB/T902.3-2008《储能焊用焊接螺柱》和GB/T100433-2002《电弧螺柱焊用圆柱头焊钉》要求。

表1 螺柱材料和母材匹配表

4 在除冰电缆安装中的应用

因交船时间紧迫,螺柱生产厂家建议采用M8 不锈钢螺柱进行电缆托架的固定。螺柱长度18 mm,顶部法兰面直径10 mm,法兰厚0.8 mm,法兰凸台尖梢直径0.75 mm,高度0.8 mm。

船厂使用厂家提供的焊机进行紧固螺柱试焊,发现焊点不牢固,螺柱稍为扳动就脱落,操作时很容易焊偏,破断后的熔合面有较多气孔,不能满足电缆托架紧固要求。

4.1 螺柱脱落原因

(1)电缆托架紧固螺柱,既受电缆弯曲的张力,又受固定托架时拧紧螺母的扭力,焊点对抗弯抗扭能力及焊点牢固度要求高。厂家提供的CD132 焊机为电容储能放电式焊机,理论适用螺柱直径为M2~M8,但对于较大直径螺柱只适用于2 mm 以下薄板,而电缆紧固螺柱是焊在母材为7 mm 的碳钢甲板上,7 mm 甲板对船舶结构来讲属于薄板,但对于螺柱焊来讲属于厚板,随着厚度增加,电弧热量流失加快,接触点熔化能力下降,生产现场螺柱端部法兰面大部分未熔化,在这种条件下需要焊机能够输出较高的焊接能量才能保证接触点的熔化和融合,而电容储能焊机放电时间只有1~10 ms,焊接能量远远不够,这种情况需要电弧拉弧式螺柱焊机才能满足焊接要求,其焊接周期长、焊接电流稳定。厂家忽略了母材厚度和螺柱顶部法兰直径的对焊机输出能量的影响,因此推荐使用CD132电容储能放电式螺柱焊机,属于选型不当;

(2) 焊接时没有陶瓷环保护或气体保护,空气侵入熔池产生较多焊接气孔,减弱了螺柱焊缝有效截面;

(3)所用螺柱为带法兰面凸台尖梢型式,法兰面外沿边容易接触到母材形成两个接触起弧点,容易造成偏焊。

4.2 螺柱焊机选择

(1)一般以螺柱直径10 mm 为界,大于10 mm必须选择电弧拉弧式螺柱焊机;

(2)直径小于或等于10 mm,考虑牢固度要求、螺柱直径和母材厚度三个因素来决定:牢固度要求低的,如岩棉保温钉,可以采用电容储能放电式螺柱焊机;牢固度要求高的,如果母材厚度小于或等于2 mm,也可以采用电容储能放电式螺柱焊机;母材厚度大于2 mm,则需要选择电弧拉弧式螺柱焊机;

(3)螺柱直径指的是接触点处的螺柱直径,螺柱如果有法兰面,则直径指的是法兰面直径,而不是螺柱标称直径。

4.3 螺柱焊工艺

(1)螺柱焊机:选择型号为N800i 的电弧拉弧式螺柱焊机,其焊接电流调节范围50~800 A 焊接时间调节范围0.005~1 s。

(2)陶瓷环:螺柱法兰面直径为10 mm,选择匹配的直径10 mm 瓷环。主要作用是强制熔池金属在螺柱周边形成环状焊角,同时瓷环内高温正压气体从瓷环排气口排出,阻止空气与熔池接触,减少气孔产生;安装瓷环时,要注意与螺柱保持同轴,以便使形成的飞边(焊角)360°均匀分布;

(3)螺柱垂直度:螺柱不垂直甲板是造成偏焊、焊点不牢固的重要原因,焊工在扣动焊枪开关前应下压焊枪使瓷环卡箍与甲板360°全接触,不离空时才扣动开关,保证螺柱垂直于甲板;

(4)焊前清洁:须将待安装螺柱位置的表面磨出金属光泽,因为甲板上的油漆会影响到焊接回路形成,造成起弧困难、火花飞溅增多和焊不牢等问题;打磨最好采用千叶砂轮片,其弹性大、与钢板接触面大,而采用常规刚玉砂轮片,其刚性大、与钢板接触面小、效率低。

(5)试焊和焊牢:必须经过不少于10 个螺柱的试焊来确定工艺参数,才能进行生产焊接;检验焊牢的方法:目视螺柱周界360°有飞边,用锤子或套管使螺柱正反向反复弯曲30°直到折断,以断裂位置不在焊缝为合格;

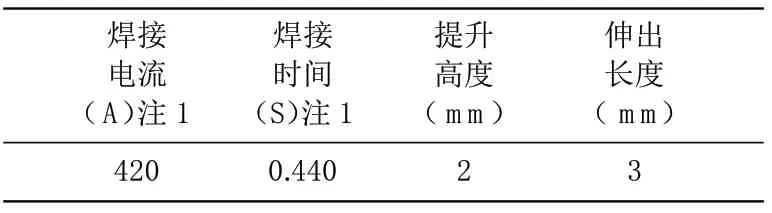

(6)工艺参数:经过试焊,确定采用如表2 所列工艺参数。

表2 焊接工艺参数

5 应用效果

在螺柱焊接工艺调整到位后,依靠一台焊机完成了首制船两层甲板共2 600 多颗不锈钢螺柱的安装和焊接,比使用传统焊接方法预期工期减少36 天,为后续除冰加热电缆敷设争取到较充裕施工时间。

螺柱焊焊接通电时间短,热输入极低,甲板油漆无破损,避免了采用传统焊接工艺对甲板面油漆的破坏及随后的补涂。焊接结果得到了船东的认可,保证了首制船按期签字交船,后续三条船采用同样的工艺施工,现已全部交船。

6 结束语

螺柱焊首次在船舶甲板除冰加热电缆安装中应用,对缩短工期发挥了关键作用。螺柱焊焊机类型选择,需要同时考虑待焊螺柱规格和母材厚度两个因素,并在正式焊接前经过试焊,设定好焊接电流、焊接时间、提升高度和伸出长度等参数,做好焊前清洁和池熔保护,可以得到满意的螺柱焊效果。