基于机器视觉的柔性电路板智能检测控制系统设计

李锋,王志锋,刘彦磊,卢云诗

(1.广西玉柴新能源有限公司,广西玉林,537000;2.天津中德应用技术大学机械工程学院,天津,300350;3.玉林中燃城市燃气发展有限公司,广西玉林,537000)

0 引言

应企业智能制造升级改造项目的需求,对电路板检测系统进行改造升级,目的是减少人工因疲劳引起的电路板上针脚焊锡少锡、多锡、连锡、虚焊等缺陷及插件元件误检,漏检等问题,以及打通与MES系统的数据通信的问题,提升智能制造效率及智能化水平。

本研究结合了机器视觉及MES系统在智能产线上的应用,采用西门子PLC作为控制核心,控制机械臂及自动运动平台进行机器视觉进行电路板相关数据采集,工控机进行图像预处理及识别,并将缺陷及插件元件的信息发送给PLC,PLC通过MODBUS TCP通讯来实现与MES系统进行数据通信,达到实现MES系统直接控制电路板检测系统的目的[1]。

1 系统结构设计

柔性电路板控制系统的机械机构分为:上料机构、机械手、传送带、自动运动控制平台等构成。上料机构用于柔性电路板的存储及上料准备,机械手用于将上料机构准备好的柔性电路板放到传送带,传送带负责将电路板运输到自动运动控制平台的视觉待检区,机械手将已经检测产品抓取并放到传送带,进入下一道工序。

1.1 系统工艺分析

产线接受来自MES系统订单启动产线,上料机构将柔性电路板准很好等待抓取机器人将其放到传送带输送到机器视觉自动检测平台的待检区,待检区检测到柔性电路板,PLC控制开启光源和相机进行拍照,图像处理软件对采集到的图像进行预处理,包括灰度转换,滤波,增强,矫正及特征提取,最后经过自研视觉算法进行缺陷识别,缺件检测,计数等操作,图像处理软件将结果传送给PLC系统,PLC控制机械手将合格产品和不合格产品进行分拣,同时将处理结果通过MODBUS TCP传给MES系统,接受来自MES系统的下一步工序的加工[2]。

2 控制系统设计

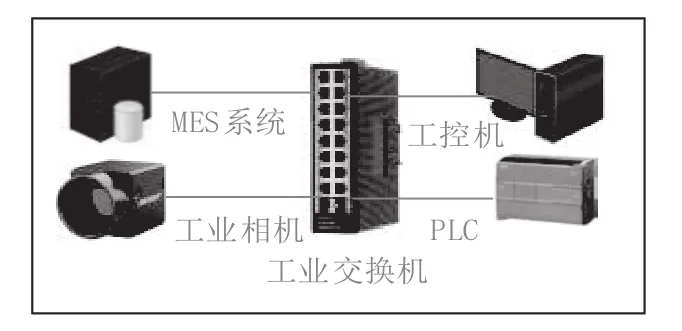

本控制系统主要包括PLC控制系统,MES系统,机器视觉检测系统,HMI界面等,通过工业交换机连接所有系统,系统通过MODBUS TCP进行通讯控制[2]。系统要设置IP地址,并并设定数据交换存储区。系统网络拓扑结构如图1所示。

图1 系统网络拓扑结构

2.1 PLC控制系统设计

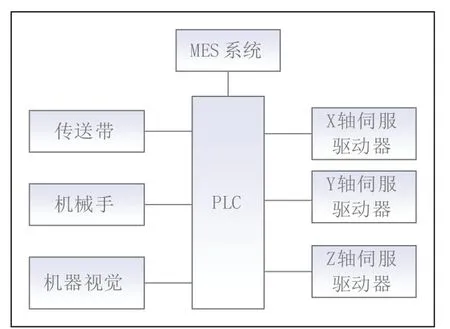

PLC采用西门子S7-1214C作为核心控制器,接受来自MES系统的指令来控制机械臂抓取电路板放到待测平台,通过PROFINET通信实现对自动运动检测平台的X轴,Y轴,Z轴的伺服电机进行控制,从而控制X和Y方向的丝杠导轨运动,实现待测PCB的准确定位。控制Z轴方向的丝杆运动实现对相机高度的精确控制,获取图像采集[3]。通过工业以太网接受机器视觉系统处理的结果,并将结果上传到MES系统,控制系统硬件结构体如图2所示。

图2 控制系统硬件

2.2 机器视觉检测系统

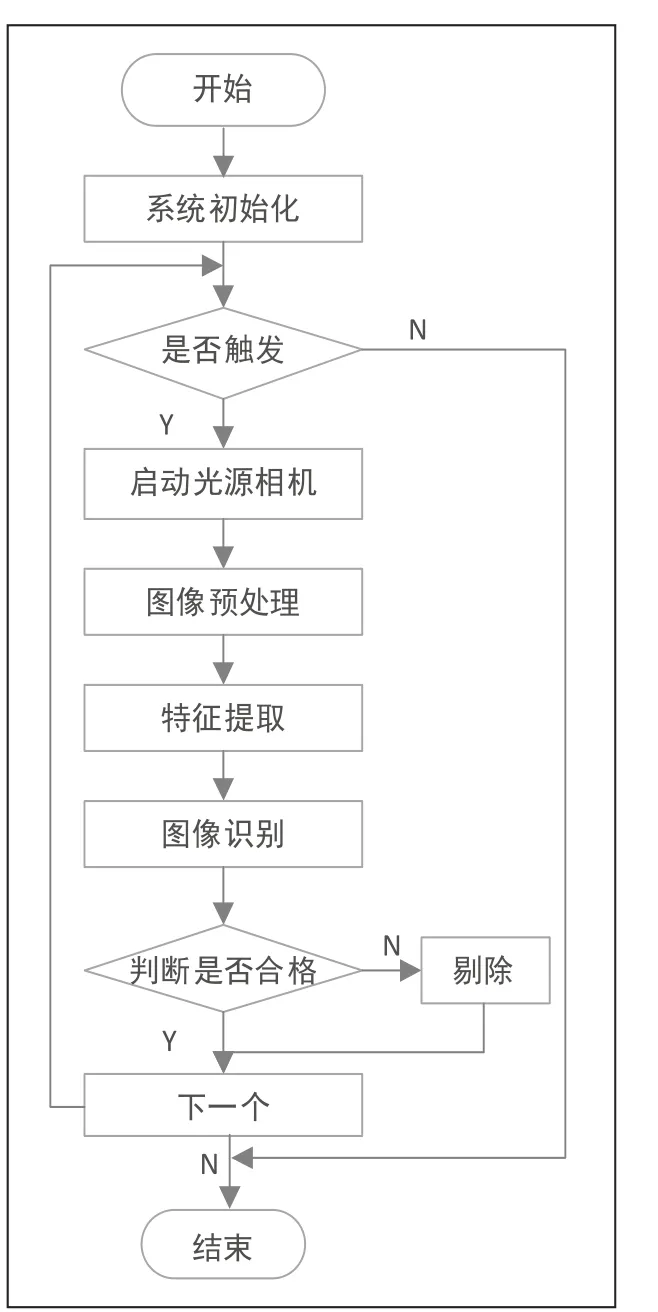

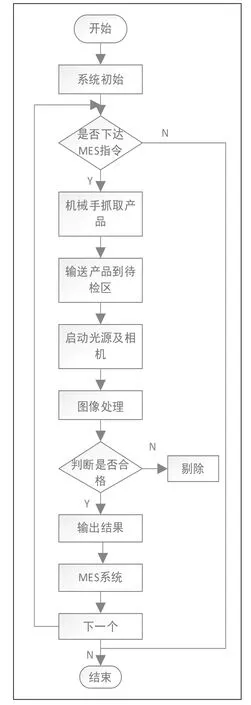

本机器视觉检测系统主要是对电路板电子元件焊接质量及插件的有无及数量进行检测,其中针脚连锡,少锡,漏焊以及无插件等情况都判断为不合格,其系统主要又工业相机,镜头,同轴光源,夹具及视觉检测软件构成。该检测系统的视觉软件是利用OpenCV开源图像处理库进行图像采集及处理。在Pytharm+QTdesigner环境下进行HMI界面开发封装,实现图像显示,设置通信,修改参数,存储图片及视频等相关功能。把处理完的结果通过以太网传输到PLC[4],其检测流程如图3所示。

图3 视觉检测系统流程图

3 控制系统程序设计

根据工艺要求,MES系统下达检测指令给PLC,PLC控制检测线启动,当检测线启动时上料机械臂运行到PCB板暂存区,利用机械手将PCB板抓起,运行到传送带上方时将PCB板准确的放置到上面的待检区,便于机器视觉系统进行拍摄。自动运输平台将PCB板运输到机器视觉模块区,光源打开并进行拍摄,在拍摄完成后自行关闭光源。在计算机对拍摄图像进行处理的同时步进电机继续向前运行,当PLC接受到计算机的缺陷检测结果后控制机械手进行合格产品和不合格产品进行分拣,并将处理结果上传到MES系统,检测继续[5]。其控制流程如图4所示。

图4 程序控制流程

4 人机界面设计

HMI界面主要实现与MES系统通信,手自动系统切换,手动操作,变量监控,参数调整,相机采集操作,运动平台手动控制等功能,其中参数调整主要是进行X轴,Y轴,Z轴的伺服,传送带速度,机械手位置等参数调整[6],其整个系统界面如图5所示。

图5 HMI 系统界面

5 结语

该控制系统已在企业进行调试并正式落地应用,实现了MES系统与柔性电路板机器视觉智能检测系统,PLC控制系统的之间的通讯,使得柔性电路板的检测效率提高了87%,产品的漏检率为0%,促进了企业智能制造的升级改造,提高了企业的智能化水平,为今后打造智慧化的车间打下了良好的技术基础。

——“模型类”相关试题选登