绢纺废水处理提升改造工程

朱建强

(浙江斯科能科技股份有限公司,浙江湖州 313000)

1 引言

随着人们对服装用品需求的增长,我国蚕丝加工工业也随之迅速发展,绢纺废丝下脚料的深度加工与开发利用日益被人们重视。下脚料加工工序主要包括浸泡发酵、精炼、漂洗、脱水等,将原料放入水槽中精炼,加入泡花碱、纯碱、双氧水,通入蒸汽,浸泡一定时间,使蚕丝残留杂质得到溶解。离心脱水后再将浸泡后的原料放入煮炼桶,加入保险粉,再通入蒸汽,浸泡一定时间,使精炼废液从原料中分离出来。之后用清水进行漂洗,彻底去除残存的炼液和悬浮物等杂质,用脱水机进行脱水,再自然晾晒干,最后经开茧机、元梳机、排棉机、元展机等加工设备,制成产品[1]。生产过程中将产生大量生产废水,该废水具有COD,NH3-N,TN,TP 高等特点。

2 项目概况

2.1 废水处理站工艺流程

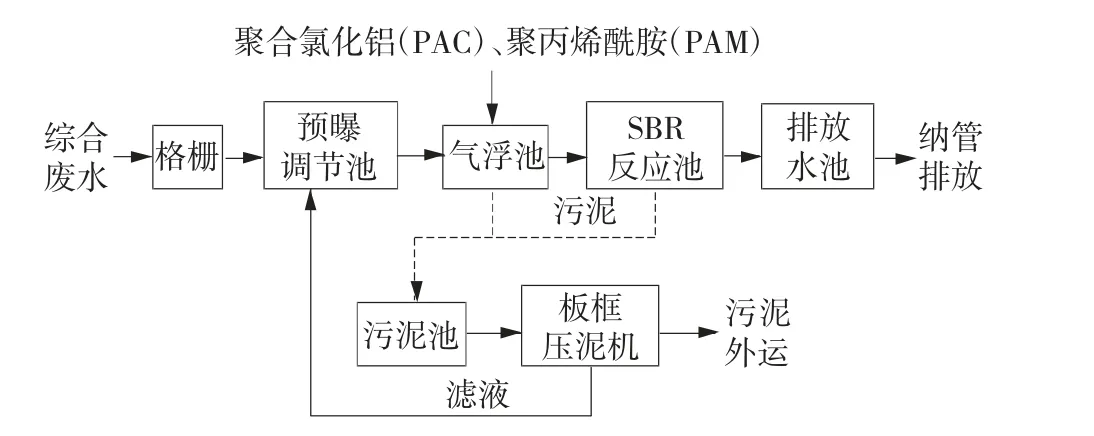

湖州某绢纺加工企业主要加工缫丝生产过程中的下脚料,废水主要来自浸泡发酵、精炼、漂洗、脱水等工序。企业现有1 座废水处理站,处理能力为120 m3/d,采用“预曝调节池+气浮池+SBR 反应池”处理工艺,具体工艺流程见图1。

图1 现有废水处理站工艺流程

2.2 废水处理站工艺说明及存在的问题

2.2.1 现有废水处理站工艺说明

生产废水经简单网栅过滤后进入预曝调节池,调节池内设置曝气管路,调节池废水经提升泵打入气浮池,通过加压溶气达到固液分离,气浮池需加入PAC,PAM 药剂进行絮凝。废水经气浮处理后清液流至SBR 反应池,在厌氧、好氧交替条件下,微生物将有机物水解的产物进一步分解为CO2,H2O,同时将氨氮转变为硝酸盐,聚磷菌吸附废水中的磷,通过排泥实现除磷。处理后的清水通过排放水池纳管排放。污水处理系统产生的污泥,通过板框压泥机进行机械脱水。脱水污泥委托外运,滤液自流至调节池进行再处理。

2.2.2 现有废水处理站存在的问题

由图1 可知,现有废水处理站前端采用加药气浮,原水中含有大量纤维类、颗粒状的悬浮物和脂类物质,现有的气浮设备溶气泵经常污堵、泡沫外逸导致气浮设备已停用。同时,由于废水处理站设计时间较早,投入运行时间较长,现有的SBR 池曝气、鼓风系统和板框压泥机等设备均已不能发挥应有的作用,整个废水处理站运行状态较差。废水排放执行标准为GB 8978—1996《污水综合排放标准》。

3 改造工程设计

3.1 设计标准

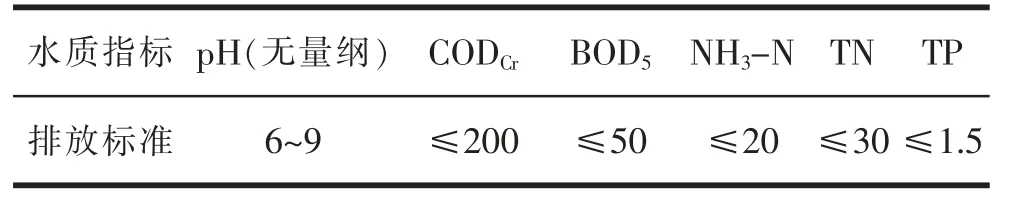

考虑企业实际生产情况,改造后处理能力为200 m3/d,废水处理采用24 h 工作制。改造后生产废水经自建废水处理站处理后排入当地城镇污水处理厂,出水需执行GB 4287—2012《纺织染整工业水污染物排放标准》中的间接排放标准,具体指标见表1。

表1 设计出水水质情况 mg/L

3.2 废水特点及设计思路

(1)废丝下脚料除了丝素外,还有大量丝胶以及脂类和杂质,故废水中悬浮物及脂类浓度含量高,废水预处理需考虑沉淀除渣功能。

(2)经水质检测分析,本项目废水B/C 值>0.5,废水可生化性较好,COD 浓度约3 500 mg/L,属高浓度有机废水。

(3)该废水NH3-N,TN 浓度含量高,分别约为260,320 mg/L,出水水质对NH3-N,TN 的要求比较严,废水处理工艺需采用缺氧/好氧脱氮工艺进行处理,脱氮工艺需设计合理。

(4)该废水TP 浓度约27 mg/L,出水水质对TP要求很高,单纯采用好氧除磷工艺无法保证废水的稳定达标排放,后端需再设置化学除磷工艺。

(5)该废水含有大量丝胶、脂类物质,产生的污泥黏度较高,污泥脱水采用叠螺脱水机,并对污泥进行加药絮凝。

(6)在保证出水达标排放的前提下,充分利用现有条件,因地制宜,少占地,尽可能利用现有的构筑物和设备,降低工程投资。

(7)提升改造过程中应优化废水处理工艺,降低日常运行费用,减少污泥产生量。

(8)经改造后废水处理站采用就地控制与集中控制相结合的方式,均配有“自动/停/手动”三档控制,系统自动化程度高。

3.3 改造工艺说明

3.3.1 改造后废水处理工艺流程

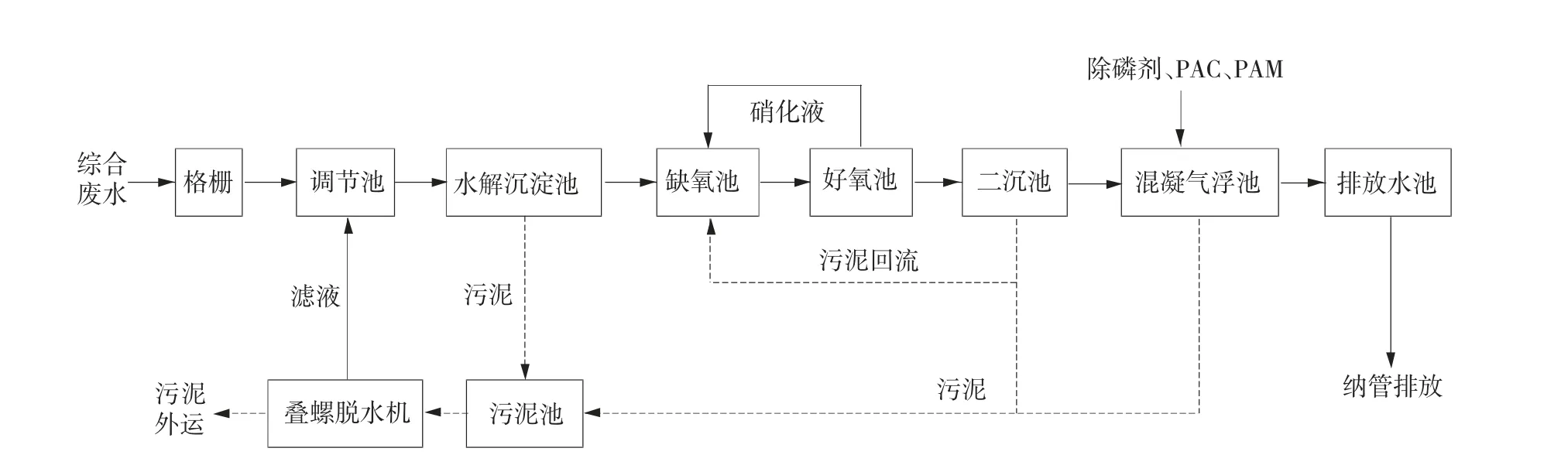

针对该废水特点,改造后的废水处理工艺流程见图2。

图2 改造后废水处理工艺流程

3.3.2 改造后废水处理工艺说明

污水处理主要的工艺环节大致包括格栅、调节池、水解沉淀池、缺氧池、好氧池、二沉池、混凝气浮池。污泥处理主要工艺为污泥池、叠螺脱水机。

(1)格栅。利用物理过滤原理,用于截留废水中的纤维物质,避免水泵、管道阻塞,格栅需人工定期清理。

(2)调节池。各生产工艺产生的废水混合收集于此,均匀水质、稳定水量,不受高峰流量、高浓度废水的影响,减少对后续处理设备的冲击。调节池中设置曝气装置,利用风机进行充氧搅拌。

(3)水解沉淀池。用于沉淀废水中的悬浮物,并通过水解发酵分解废水中的不可溶性有机物和可溶性大分子有机物,减少污泥排放量,提高B/C 比[2]。

(4)缺氧池。缺氧池溶解氧控制在0.5 mg/L 以内,在缺氧段异养菌将蛋白质、脂肪等污染物进行氨化(有机链上的N 或氨基酸中的氨基)游离出氨(NH3,NH4+),同时进行反硝化作用将硝态氮、亚硝态氮还原为分子态氮(N2),实现废水脱氮[3]。缺氧生化过程废水中易降解有机物质减少较少,而一些难降解大分子物质被转化为易于降解的小分子物质(如有机酸),从而使废水的可生化性和降解速度大幅度提高。

(5)好氧池。好氧池溶解氧控制在3.0~5.0 mg/L之间,在充足供氧条件下,自养菌的硝化作用将NH3-N(NH4+)氧化为NO3-,同时聚磷菌进一步从外部环境摄取磷,通过排泥的方式达到除磷效果[3]。硝化液通过好氧池中设置的硝化液回流泵回流至缺氧池。再利用好氧微生物(包括兼性微生物)在有氧气存在的条件下进行生物代谢以降解有机物,使其稳定、无害化地处理废水。

(6)二沉池。用于沉淀生化污泥,实现泥水分离,防止生化污泥随着水流带出生化池,影响出水水质。再通过污泥回流泵将二沉池底部污泥大部分回流至生化池,用于补充生化池污泥,提高污泥浓度,小部分剩余污泥排至污泥池。

(7)混凝气浮池。在气浮池混凝区中依次加入大量PAC,PAM 药剂,使废水中的悬浮物形成较大的絮体,再通过加压溶气方式形成高度分散的微小气泡,黏附废水中疏水基的固体或液体颗粒,形成水—气—颗粒三相混合体系,颗粒黏附气泡后,形成表观密度小于水的絮体而上浮到水面,进行固液分离[4],浮泥通过上部刮泥机刮除,排入污泥池。

(8)排放水池。阳光排放口,排放水池设置在线流量计、在线COD 检测仪、在线氨氮检测仪、在线pH 计等。

(9)污泥处理系统。各处理工艺产生的污泥排至污泥浓缩池,通过污泥泵打至叠螺脱水机,采用物理挤压脱水原理进行机械脱水。脱水污泥委托外运,滤液自流至调节池进行再处理[5]。

3.4 工艺设计参数

(1)格栅。利用原有构筑物,废水收集沟内设置2 道格栅网。粗格栅网过滤孔隙5 mm,细格栅网过滤孔隙3 mm,材质均为SUS304。

(2)调节池。利用原有构筑物,材质为混凝土,尺寸为11.0 m×5.0 m×2.5 m,有效容积为90.8 m3。池内设置曝气搅拌装置,材质为ABS。

(3)水解沉淀池。新建构筑物,材质为混凝土,尺寸为3.5 m×3.5 m×7.0 m,有效容积为40.6 m3;水力停留时间为4.9 h;上升流速为1.5 m/h。运行方式为底部进水、顶部出水。

(4)缺氧池。原有构筑物改造,材质为混凝土,尺寸为11.0 m×5.0 m×6.0 m,有效容积为241.3 m3;水力停留时间为28.9 h;反硝化污泥负荷0.08 kg NO3-N/(kgMLVSS·d);BOD 污泥负荷0.3 kg BOD/(kgMLVSS·d)。池内配备2 台1.5 kW 潜水搅拌器、168 m3高比表面积生物载体填料。

(5)好氧池。新建构筑物,材质为混凝土,尺寸为11.0 m×7.5 m×6.0 m,有效容积为403.1 m3;水力停留时间为48.5 h;污泥负荷0.06 kg BOD/(kgMLVSS·d);硝化负荷0.05 kg NH3-N/(kgMLVSS·d)。池内配备2台鼓风机、2 台混合液回流泵、282 m3高比表面积生物载体填料;曝气装置采用高分子材料微孔曝气器,220 套。

(6)二沉池。新建构筑物,材质为混凝土,尺寸为3.5 m×3.5 m×6.0 m;水力停留时间为2.6 h,表面水力负荷为1.0 m3/(m2·h)。配有2 台污泥回流泵、1 套中心导流筒。

(7)混凝气浮池。新建设备,混凝气浮池采用一体化钢制成套设备,主体结构分为混凝搅拌区、固液分离区和清水区,最大处理能力为15 m3/h。配有1台刮泥机、1 台高压泵、1 台溶气罐、1 台空压机、2 台搅拌器、3 台加药泵、6 套释放器。

(8)排放水池。利用原有构筑物,设有1 台在线流量计、1 台在线COD 检测仪、1 台在线氨氮检测仪、1 台在线pH 计。

(9)污泥处理系统。污泥池利用原有构筑物,设有1 台301 型叠螺脱水机、1 套自动加药装置、1 台污泥泵。

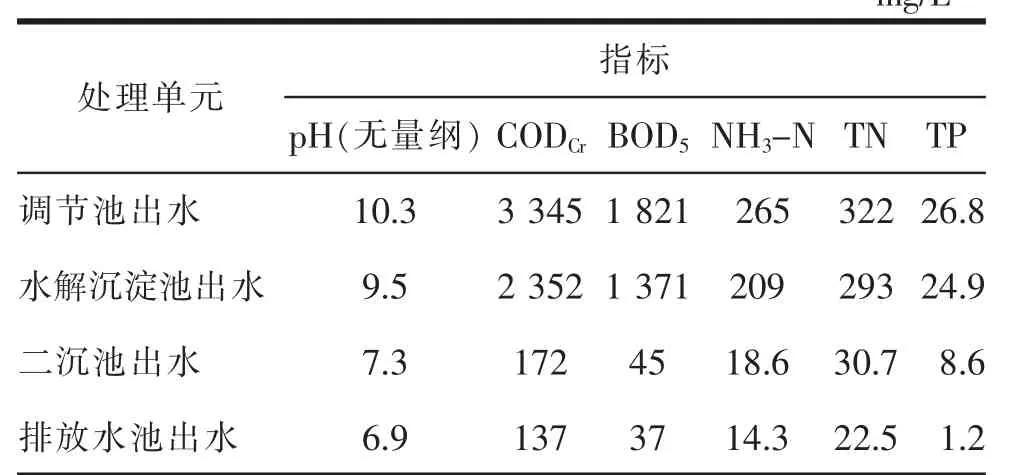

4 工程运行结果

调试正常后,经过1 周时间稳定运行,对项目进行取样检测,检测结果见表2。从表2 可以看出,其出水CODCr,BOD5,NH3-N,TN,TP 的浓度分别达到137,37,14.3,22.5,1.2 mg/L,出水水质均达到GB 4287—2012《纺织染整工业水污染物排放标准》中的间接排放标准。

表2 废水水质监测结果mg/L

提升改造后,新系统连续运行安全、可靠,设备故障率低,出水稳定,CODCr去除率可达95.9%,BOD5去除率可达97.9%,NH3-N 去除率可达94.6%,TN去除率可达93.0%,TP 去除率可达95.5%。

5 经济分析

(1)改造项目工程总投资约166.3 万元,其中,设备与材料费68.3 万元,安装费10.2 万元,设计与调试费7.8 万元,土建费约80 万元(建设方自行承担)。

(2)污水站总功率45.2 kW,电费按0.7 元/(kW·h)计,功率因素取0.75,则处理废水所消耗的电费为2.85 元/m3。

(3)本项目需在混凝气浮池投加除磷剂、PAC、PAM,叠螺脱水机投加药剂PAM,初步统计每月药剂费用约为0.95 万元,则处理废水所消耗的药剂费约为1.75 元/m3。

(4)提升改造后,在实际运行过程中污泥产生量大幅减少,降低了固废处置费用。

6 结论

(1)运用“水解沉淀+AN/O+二沉池+混凝气浮”处理工艺处理绢纺废丝下脚料加工废水,对污染物CODCr,BOD5,NH3-N,TN,TP 的去除率分别达到了95.9%,97.9%,94.6%,93.0%,95.5%,出水各污染物指标满足GB 4287—2012《纺织染整工业水污染物排放标准》中的间接排放标准,证明该工艺是可行的。

(2)水解沉淀池能够较好地改善废水的可生化性,同时降低了污泥的产生量。

(3)本提升改造工程处理废水量为200 m3/d,总投资约为166.3 万元,处理费用约4.6 元/m3。

(4)该系统自动化程度高,操作简单,便于管理维护。