钢绳芯胶带接头热硫化操作分析

许维维,李爱玲,张发贵,王为民,郭元猛,陈 林,陈麒任

(云南华联锌铟股份有限公司,云南文山 663701)

0 引言

近年来,随着市场对能源的需求量的不断上升,加速了企业对矿产资源的开采,带式输送机作为最常见的物料运输装置,是矿山资源开采中不可或缺的设备。随着科学技术水平的不断提高,带式输送逐渐向智能化、大型化方向发展,它的改革创新技术逐步进入了一个飞速发展的阶段,带式输送机具有输送种类广泛,结构简单,适用性强,便于安装与维护,可实现大倾角长距离运输,耗能较低,操作简单等优点,被广泛用于各大矿山企业、港口、制造业、钢铁企业、轻工业、冶炼企业等。钢绳芯输送带作为带式输送机的核心部件,起到了动力传递和物料承载的双重作用,直接影响带式输送机的转运能力。在带式输送机上,输送带胶接头作为整条输送带最薄弱位置,决定了输送带的使用寿命和运行可靠性,因此合理的硫化方法和标准的操作,将成为硫化接头质量的决定性条件。

1 硫化前期准备工作

在实际生产过程中,钢绳芯输送带常见的故障为硫化接头处断裂,从而导致设备停机,影响正常生产的进行,因此输送带接头硫化必定是以输送机停机维护为前提。皮带接头热硫化过程中时间的长短将直接影响设备开机率和完好率及接头硫化合格率,造成工艺流程停机过长进而带来巨大的间接经济损失。因此皮带硫化前准备工作开展是否全面,将极大程度影响硫化过程中时间的长短,进而影响生产。经过近年对钢绳芯输送带硫化过程的研究与工作总结,硫化前期准备工作基本可以概括为“人、机、料、法、环”全面质量管理理论中的5 个影响因素。

(1)“人”指人员准备。按照12 人/班(12 h),两班轮换作业,额外现场配备现场安全监督人员1 人、技术员1 人。

(2)“机”指硫化过程所采用的工器具。按照硫化过程,可将硫化设备分为硫化基础性工器具、硫化过程辅助工器具和安全防护工器具:①硫化基础性工器具,主要包括硫化平台、硫化机、硬度计(TH200 邵氏)等,是硫化过程最核心且不可替代的硫化前提以及质量检测工具;②硫化过程辅助工器具,主要包括工刀及刀片、磨光机、钢板尺、角度尺(22°样尺)、胡桃钳、钢筋钳、便携式X 射线探伤仪、橡皮锤、排气锥、毛刷、钢盆、手拉葫芦等;③安全防护工器具,包括刀片定点回收箱、灭火器、劳动防护用具等。

(3)“料”指作业原材料的准备。热硫化接头材料主要包括上盖面胶、下盖面胶、芯胶、胶浆、120#溶剂汽油等,胶浆可采用成品胶浆也可以用芯胶与120#容积汽油溶解自制,其中根据需求可调整芯胶和120#容积汽油的配比,已报根据浓度需求可按照1∶8~1∶3 进行配比,通常情况下胶料及胶浆的保质期约3 个月,需在恒温冷藏柜内定置储藏。

(4)“法”指作业过程所需要的方法,包括钢丝绳的整理工作、胶带对中及固定、放置下盖胶、搭接钢丝绳、铺上盖胶、连接机架、硫化、温度校验、接头校验等。

(5)“环”指作业环境准备:硫化作业需保持现场干燥、无尘、整洁、严禁烟火,条件允许时也可以采用简易无尘室可移动式洁净房。

(6)“测”指硫化接头最后的评价标准。

2 热硫化接头流程及技术要求

2.1 热硫化接头流程

皮带接头热硫化大致可分硫化前准备工作、确定接头参数、皮带接头刨割、钢丝绳打磨和清洗、放置下硫化板、胶带对中及固定以及硫化质量检测等12 个大的工艺步骤(图1)。

图1 热硫化接头流程

2.2 硫化关键步骤技术要求

皮带接头按照钢绳搭接方式不同可分为一级、二级和三级3 种搭接形式;按照两皮带头搭接线搭接形式通常又可分为直角搭接、斜角搭接及人形搭接[1]。具体形式要结合实际工况,针对ST3150-1000-12s+8 按规范需采用斜角三级接头,其优点是具有较好的接头强度,同时极大程度降低清扫器对接头的剐蹭撕裂[2]。

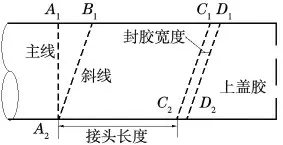

(1)上、下盖面胶材料的准备。针对ST3150 钢绳芯皮带硫化接头的尺寸一般为2480 mm,为提高接头强度在硫化机尺寸满足的前提下可适当延长接头长度(图2):①已A1点做皮带垂直线画出A2;②按照硫化机角度(22°)计算出A1B1距离(400 mm),在皮带接头端内侧按照预留2480 mm 接头尺寸找到B1点,同时计算出皮带总端头A1C1长度2880 mm,并标定C1点;③连接A2B1即为接头刨割斜线;④C1D1和C2D2为皮带接头封口胶宽度(30~50 mm)。D1D2在刨割过程要保证成45°斜口,提高接头封口胶在皮带深度方向的接触面积。

图2 钢绳芯皮带硫化接头示意

(2)钢绳剪切与打磨:钢绳按照尺寸进行剥离后,需使用美工刀和砂纸在不伤害钢绳的前提下,尽可能的将钢丝绳表面打磨干净或圆润成粗糙状。为了不伤害钢丝绳,可以在其表面上留有0.5 mm 左右厚的无棱角橡胶层,在保护钢绳受到损伤的作用下同时增加钢丝绳与接头胶料的粘合效果,基准线坡面及过渡斜面均需打磨粗糙,并清洗干净。

(3)胶带对中:胶带对中时每端胶带做3 个宽度方向中心点,每点间隔大于等于3 m,保证去除接头后中心线长度大于等于5 m。

(4)涂抹胶浆:先使用干净的毛刷(不掉毛)蘸120#汽油进行清洗,待溶剂完全挥发后再对其上涂刷胶浆,涂刷2~3 遍。在涂刷浆时,一定要按照涂胶顺序,在第一遍胶浆基本干燥(不沾指甲),再涂第二遍胶浆。

(5)均布钢丝绳及胶条:摆放钢绳时注意钢绳的直线度以及钢绳间的间距(钢绳之间平行、间距一致,用胶条填充,胶条长度按照填充长度1/2~2/3,汽油清洗后可拉长)。

(6)硫化温度:145±5 ℃。根据皮带厚度决定,一般皮带厚度在8~12 mm 可按照145 ℃进行设定,皮带厚温度适当提高,皮带薄适当降低,硫化过程开始后严禁断电。

(7)硫化压力:硫化接头时硫化压力一般取1.5~1.8 MPa。胶带较薄,应选用下限,胶带较厚应选用上限。在开始硫化温度到100 ℃时压力可提升至1.0~1.2 MPa,当温度达到硫化温度压力需保证达到设定硫化压力,硫化全过程取专人看管硫化压力值,保证压力基本没有波动[3]。

(8)硫化时间:硫化时间是以硫化板实际温度从常温加热到硫化温度后(145±5 ℃),时开始统计时间。硫化时间的选择主要受被硫化胶带种类、带面厚度、外界气温等因素的不同而存在一定差异,通常在带面越后可适当增加硫化温度,钢丝带一般为45 min。当硫化结束后,需使硫化皮带自然冷却至80 ℃以下,可以采取水冷方式。

3 硫化结果检测及原因分析

(1)硬度检测。皮带接头硫化后需采用邵氏硬度计对接头硬度进行测量,硬度值一般在65±5 H 为合格值[4]。硬度值大于70 H皮带接头抗折弯能力差,接头易开裂;硬度值小于60 H,皮带接头强度和耐磨性差,长时间使用断带风险大(图3)。

图3 邵氏硬度计

(2)表面质量检查。检查表面是否存在鼓包、缺料、凸台、褶皱等非正常现象,如果存在需增加硬度检测点的密度,结合硬度值进行确认。经过长期实践,一般在硬度达到标准,局部小缺陷临时处理后基本不影响接头使用(图4)。

图4 硫化后皮带接头

4 总结

(1)充分的前期准备工作可以极大程度提高皮带接头热硫化的操作周期。

(2)严格管控美工刀、硫化机、无尘室可移动式洁净房等工器具,对操作安全、提高接头制作成功率有直接影响。

(3)严格管控硫化工艺过程,强化硫化工艺步骤的逐步检验、验收,提高硫化质量,提升接头硫化成功率。