红花采收机双动对切式末端执行器设计与试验

张振国 赵敏义 邢振宇 刘学峰

(1.新疆农业大学机电工程学院, 乌鲁木齐 830052; 2.中国农业大学工学院, 北京 100083;3.山东省农业机械科学研究院, 济南 250100)

0 引言

红花不仅是一种重要的油料作物,在工业、饲料、制药等领域也有重要的应用价值[1-2]。随着人工成本的增加,实现红花机械化采收已成为节本增效的重要途径。而目前红花收获机械侧重于保证花丝采净率,对花丝损伤研究较少,作业时往往易造成花丝挤压、破坏及碎裂,严重制约着红花收获机械向高性能方向的发展[3]。因此,在保证花丝采净率的情况下,降低花丝破碎率已成为提高红花机械化采收水平的技术难点。

针对红花机械化采收,国内外学者进行了大量的研究。文献[4-5]采用无接触的负压气流将花丝吹离果球,但对花丝分离效果差导致采净率偏低;文献[6-7]采用弹性胶辊相向旋转拉拔花丝,但花丝穿过对辊间隙时易受胶辊挤压损伤;文献[8-10]设计了一种梳夹式红花采收机,并通过等高限位装置辅助花丝喂入,但梳齿闭合时冲击过大易造成花丝损伤。文献[11-12]通过采收机器人精准定位红花位置提高花丝采收效果。文献[13-15]提出切割-气吸方式采收花丝,利用高速回转刀具切割花丝根部,完成花丝与果球的完整分离。综上所述,目前红花采收多为切割方式,但高速切割刀具易对花丝产生较大的冲击使花丝破坏,且花丝在喂入与气吸收集过程中易被多次切割而碎裂。因此,亟需优化花丝切割过程,在保证花丝采净率的同时降低花丝破碎率。

为解决花丝破碎率高的问题,本文设计一种双动对切式末端执行器,通过低速刀具夹持切割、切刀分段作业降低花丝破碎率。对花丝切割过程受力进行分析,建立刀具-花丝切割力学模型,确定影响末端执行器性能的关键因素。开展二次正交旋转组合试验获取最优参数组合并进行田间试验验证,为红花机械化采收提供技术支撑。

1 整机结构与工作原理

1.1 红花主要物理特性

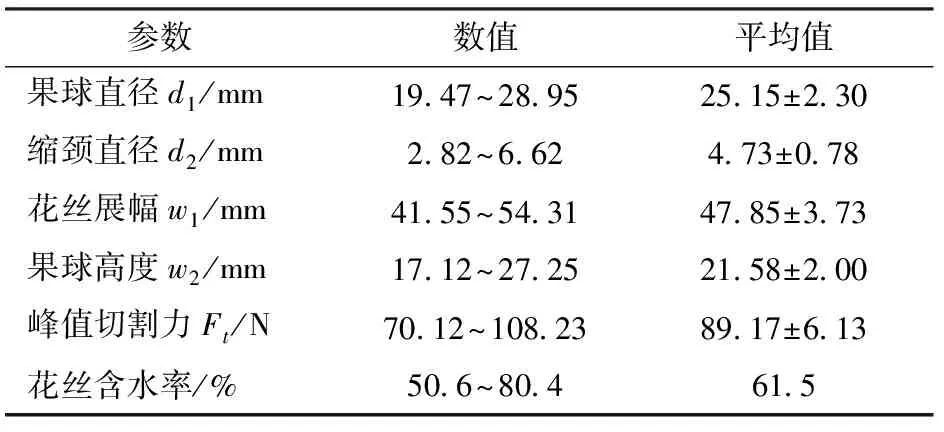

红花物理特性是红花采收装置设计的依据,2021年7月1—6日在伊犁州新疆云光红花种植农民专业合作社进行红花物理特性参数测量,主要品种为金红8号,如图1所示。采用五点法进行田间取样(GB/T 5262—2008《农业机械试验条件 测定方法的一般规定》),每个取样点选取盛开期红花20株,使用游标卡尺测量果球尺寸参数,使用TMS-Touch型质构仪对果球缩颈处的峰值切割力进行测定,通过干燥法测定开放期花丝含水率。测量结果如表1所示。

图1 红花参数示意图Fig.1 Safflower parameter diagram1.花丝 2.缩颈 3.果球 4.萼片

表1 红花主要物理特性参数Tab.1 Main physical and mechanical properties of safflower

1.2 红花采收机结构与工作原理

红花采收机整体结构如图2所示,主要由双动对切式末端执行器、空间位置调整机构、移动机体、负风压集花机构、电控系统组成,其中,双动对切式末端执行器固接于空间位置调节模组的末端。电控系统获取红花空间位置信息后,调整整机和空间位置调整机构将末端执行器对准红花花丝进行采收作业,切割后的花丝在负风压集花机构作用下完成收集。

图2 红花采收机结构示意图Fig.2 Structural diagram of safflower harvester1.电控系统 2.空间位置调整机构 3.移动机体 4.负风压集花机构 5.双动对切式末端执行器

如图3所示,双动对切式末端执行器为采收机的关键部件,主要由双动对切组件、刀具进给部件、外壳、锥形对花机构和步进电机组成。其工作原理为:末端执行器随空间位置调整机构移动,花丝穿过锥形对花机构时在负压气流作用下被梳理并保持竖直状态,花丝展幅显著缩小;花丝穿过锥形对花机构上端孔后,电控系统启动末端执行器步进电机,此时双动对切组件张开;刀具进给部件启动并驱动双动对切组件经“加速进刀-匀速切割-减速停刀”过程切割花丝,使花丝与果球分离;切割花丝后双动对切组件保持啮合避免花丝掉落,此时分离后的花丝在采收机负风压集花机构作用下进入花丝储存箱;最后刀具进给部件驱动双动对切组件复位,完成花丝采收。

图3 双动对切式末端执行器结构示意图Fig.3 Structural diagram of double-acting opposite direction cutting end effector1.刀具进给部件 2.双动对切组件 3.锥形对花机构 4.外壳 5.步进电机

2 关键部件设计

2.1 双动对切组件设计

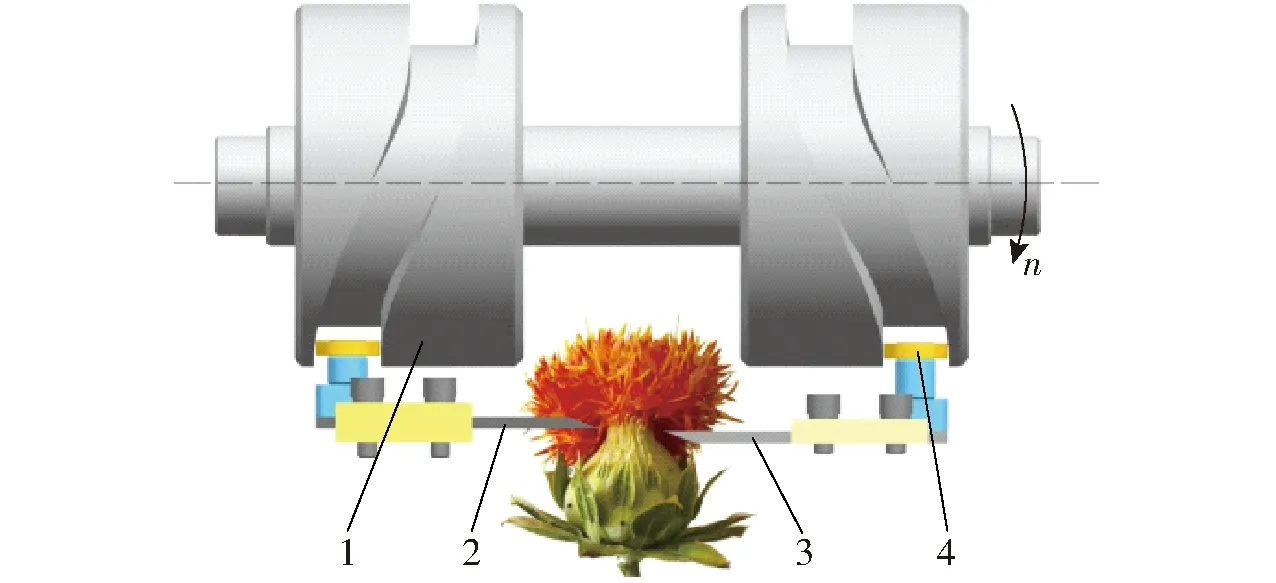

图4 双动对切组件结构示意图Fig.4 Structure diagram of double-acting opposite direction cutting assembly1.滚动轴承 2.刀座 3.刀具滑轨 4.上切刀 5.红花 6.下切刀 7.锥形对花机构

双动对切组件是末端执行器的核心部件,也是决定花丝低速夹持切割效果的关键组件,其结构如图4所示,主要由滚动轴承、刀座、刀具滑轨、上切刀与下切刀组成。其中,上切刀和下切刀是与花丝交互并实现花丝与果球分离的关键部件。作业时,两侧切刀在刀具进给部件的驱动下沿刀具滑轨同时向中间移动,切刀啮合将花丝切断。

图4中,L1、L2、L3分别为切刀长度、宽度与厚度;β为切刀刃口倾斜角;θ为切刀刃面斜角;H为刀具间隙。为避免果球穿过锥形对花机构被切刀切割,锥形对花机构孔径D应略小于果球最小直径d1min。根据前期测定红花物理特性参数,设计D=19 mm。结合GB/T 1209—2009《农业机械 切割器》设计切刀长度L1=70 mm,切刀宽度L2=30 mm,切刀厚度L3=2.5 mm。为最大限度地减少花丝被推挤入两切刀间隙而被磨断造成的花丝损伤,结合GB/T 1209.1—2009《农业机械 切割器 第1部分:总成》,并通过前期切刀间隙调整试验,最终选定上、下切刀间隙H=0.6 mm。

2.1.1刀具-花丝切割过程分析

切刀在刀具进给部件驱动下沿刀具滑轨移动,与花丝碰撞并对其进行切割[16-17]。通过构建刀具-花丝切割力学模型,明确影响花丝采收效果的关键因素,为双动对切组件设计提供理论基础。

在双动对切组件作业过程中,花丝受到切刀的冲击,根据动量定理[18-19]有

Ft=mv

(1)

式中F——花丝受到切刀的冲击力,N

t——切割时间,s

m——花丝质量,g

v——切刀进给速度,mm/s

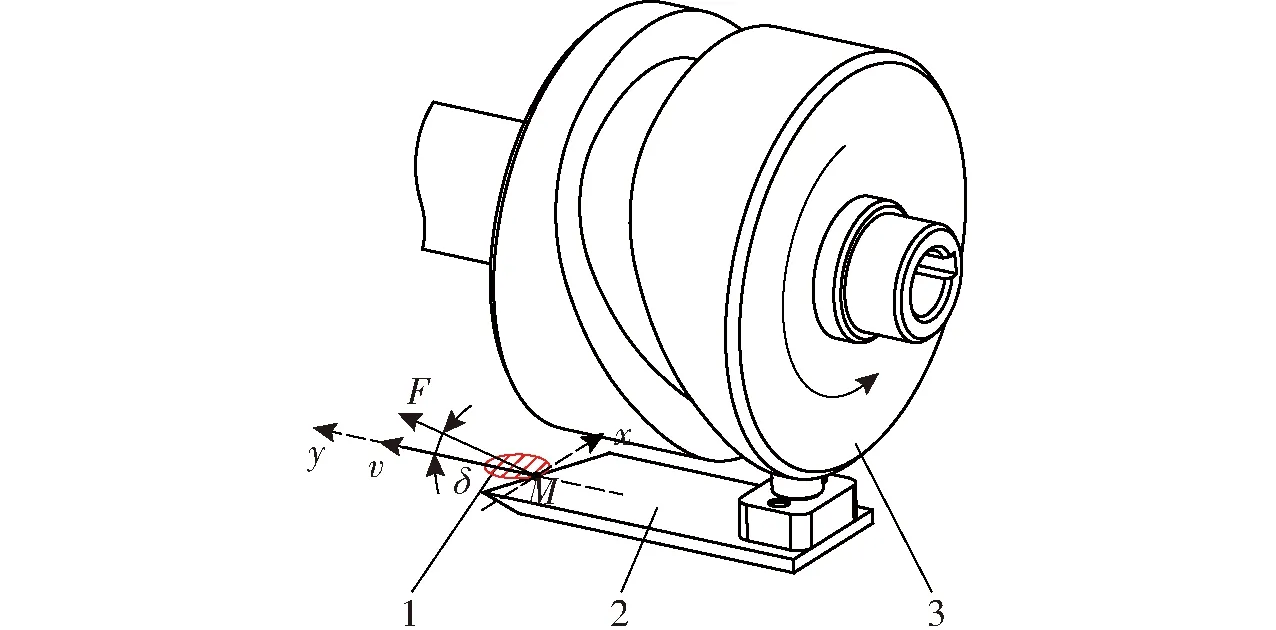

花丝属于弹性材料,在受到冲击力时产生弹性变形,切刀在花丝发生局部变形后与其接触面积增大[20]。如图5所示,切刀与花丝接触于点M,以点M为原点,以切刀进给速度v方向与其法方向为坐标轴建立坐标系。切刀进给速度v与冲击力F的夹角为δ,在双动对切组件中夹角δ等于切刀刃口倾斜角β。在切刀对花丝切割过程中,v保持恒定,则有

l1=vt

(2)

式中l1——切刀切割深度,mm

图5 切刀冲击花丝示意图Fig.5 Schematic of cutter impact filament1.花丝 2.切刀 3.刀具进给部件

假设冲击载荷全部作用在花丝上,引起花丝断裂的临界条件为

F≥σsA

(3)

式中σs——花丝发生断裂的极限应力,Pa

A——花丝切割面积,mm2

忽略切刀与花丝接触面的曲率,花丝切割处的作用面积为[20]

(4)

由式(1)~(4)可得花丝断裂的临界条件为

(5)

由式(5)可知,花丝在切刀切割下发生断裂时,与切刀进给速度v、刃口倾斜角β的余弦成正比,与切刀刃面倾角θ成反比。为切断花丝并降低花丝损伤,应结合花丝断裂临界条件,综合考虑切刀各因素影响。

为满足花丝切断要求,近似计算极限应力[21-22]得

(6)

式中As——花丝切割横截面面积,mm2

切刀进给速度v需满足

(7)

根据前期测量单个果球花丝质量平均值为m=1.55 g,峰值切割力Ft在花丝即将被完全切断时达到最大,即取l1=d2max=6.62 mm。结合表1,在低速支撑切割花丝时,最大峰值切割力Ftmax=108.23 N,切割横截面面积As=17.57 mm2。综合式(5)~(7),在切刀进给速度v≥9.69 mm/s时,双动对切组件能够切断花丝。随切刀进给速度增加,花丝切断所需切割力减小[23-24];但切刀进给速度增加,对花丝的冲击力越大,花丝损伤提高。结合理论分析与单因素试验得,切刀进给速度v为20~40 mm/s时,花丝破碎率较低,且具有较好的采净效果。

2.1.2花丝夹持切割分析

为降低花丝破碎率,避免因刃口倾斜角过大使花丝沿刃口滑出,造成阻力不均而损伤花丝[25],通过对切割过程中花丝受力状态进行分析,获取最佳的切割效果[25-26]。如图6所示,取缩颈中心质点O为研究对象,质点O受到上切刀与下切刀的刃口正压力FC、FD和刃口摩擦力NC、ND。在花丝恰好沿刃口滑出时,质点O受力处于平衡状态,刃口正压力FC、FD和摩擦力NC、ND产生的合力需在同一条直线上[27]。以质点O为原点,以下切刀刃口曲线方向与其法向为x、y轴建立坐标系,可得

(8)

其中

(9)

式中φ——刀具对花丝的摩擦角,(°)

β1——上切刀刃口倾斜角,(°)

β2——下切刀刃口倾斜角,(°)

图6 花丝夹持切割受力分析图Fig.6 Analysis of necking shear stress1.下切刀 2.果球缩颈 3.上切刀

联立式(8)、(9)得

(10)

由式(10)得出花丝夹持住的基本条件为

β1+β2≤2φ

(11)

根据前期测定红花物理参数,刀具对花丝摩擦角φ=23°。结合上述分析,为使花丝不滑出切刀刃口,选取刃口倾斜角β1=β2≤23°为花丝切割性能试验因素。

2.1.3刀刃切割阻力分析

为减小切刀冲击造成的花丝破坏与碎裂,降低花丝破碎率,通过从细观角度对刀刃切割阻力力系组成及力学模型进行分析[28]。

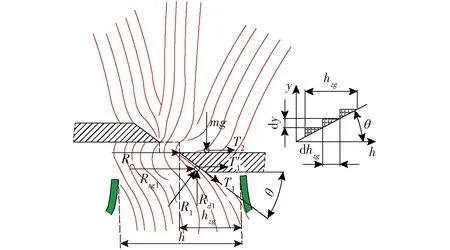

由图1可知,果球缩颈处为萼片包裹的花丝集合,从缩颈处切割花丝时,将其作为整体单元进行分析,在切割花丝时,切刀的刃口、刃面是切断花丝、承受切割阻力的主要部位。如图7所示,切刀切断瞬间刀刃切割阻力主要包括:被切割花丝对刀刃的反作用力Rc、被挤压花丝对刀刃的反作用力Rzg1、花丝对切刀下刃面的反作用力Rd1、摩擦力T1及切断花丝对上刃面的压力mg和产生的摩擦力T2。花丝对下刃面摩擦力的垂直投影T′1为

(12)

其中

(13)

式中R1——花丝对切刀的反作用力,N

f——切刀对花丝的摩擦因数

图7 切割瞬间刀刃受力分析Fig.7 Force analysis of blade at moment of shearing

在受挤压时花丝的应力和应变符合广义胡克定律[28],则花丝受到下刃面挤压时应力应变关系为

(14)

式中ε——花丝相对密度

hzg——切刀下侧被挤压花丝厚度,mm

h——切刀下侧花丝总厚度,mm

σ——花丝挤压应力,Pa

E——花丝弹性模量,Pa

将式(14)代入式(13),根据普斯推根(Pusytgin)相关理论[29-30],对作用于下刃面宽度dhzg和单位长度平面上的单元力dRzg1积分得

(15)

由切刀刀刃侧向压力引起的单元反作用力dRd1为

dRd1=μεEdhzg

(16)

式中μ——花丝泊松比

花丝对切刀下刃面的反作用力Rd1为

(17)

切断后的花丝对切刀不产生挤压,而是落于上刃面上,则切断后的花丝对上刃面的摩擦力T2为

(18)

为实现切割,切刀刃口的切割力P须满足

P≥Rc+Rzg1+T′1+T2

(19)

其中

Rc=Δl2σs

(20)

式中Δ——刃口厚度,mm

l2——刀刃有效长度,mm

在即将完全切断缩颈时,即hzg=h时切割阻力达到最大,此时

(21)

根据前期测定花丝物理特性得,花丝弹性模量E为2.5×106Pa,花丝泊松比μ为0.25[13]。将花丝本征参数代入式(21)可知,切割力P随切刀刃面倾角θ趋同变化,且在θ≤30°时变化趋势较小。结合上述分析,为减小分离所需切割力,降低刀具冲击对花丝损伤,选取切刀刃面倾角θ≤30°为花丝切割性能试验因素。

2.2 刀具进给部件设计

切刀分段作业可避免在喂入过程与负风压收集过程中花丝被多次切割造成的破碎率增大。刀具进给部件是实现切刀分段作业的关键部件,其结构与工作性能直接影响末端执行器的采收效果。由于凸轮机构具有响应快速、可按预定轨迹运动的特点[11],选取圆柱凸轮来构建末端执行器的刀具进给部件,如图8所示,圆柱凸轮设置有两条对称布置的凸轮轮槽,滚动轴承作为圆柱凸轮从动件与轮槽配合安装,可实现切刀在刀具进给部件驱动下往复运动。

图8 刀具进给部件示意图Fig.8 Schematic of tool feed components1.圆柱凸轮 2.上切刀 3.下切刀 4.滚动轴承

2.2.1切刀分段作业过程

根据末端执行器作业过程中花丝的运动状态,将切刀分段作业过程划分为多个工作段,避免切刀多次切割花丝造成的花丝破碎。

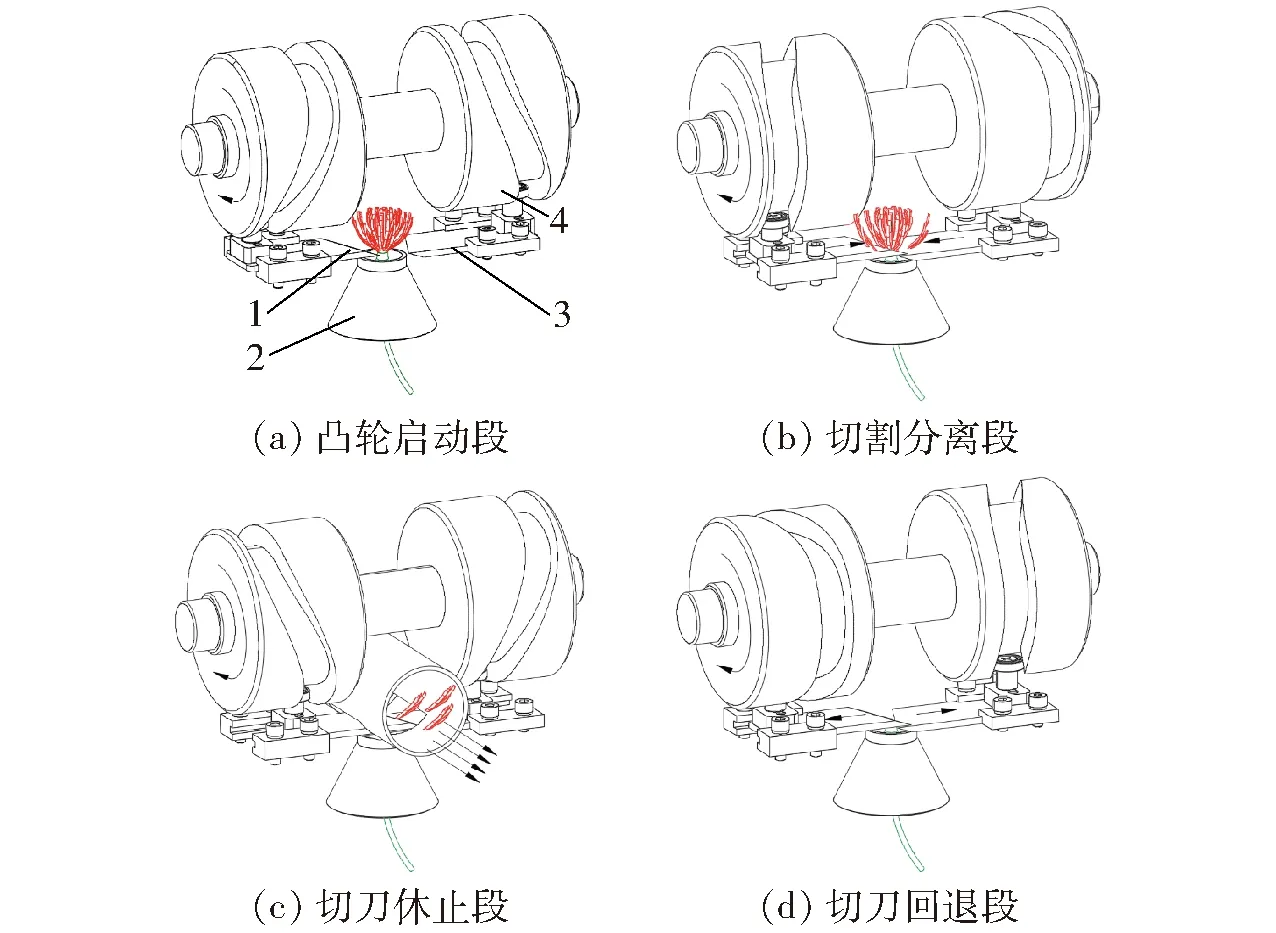

如图9所示,根据花丝运动状态,将切刀分段作业过程分为4个工作段:

(1)凸轮启动段:花丝穿过锥形对花机构上端孔后,步进电机启动并驱动圆柱凸轮加速,此时切刀保持静止,可避免花丝喂入过程中被多次切割,减少花丝破碎(图9a)。

(2)切割分离段:圆柱凸轮驱动切刀加速并达到预定的切刀进给速度v后切割花丝,使花丝脱离果球,切割完成后切刀减速(图9b)。

(3)切刀休止段:切割完成后,花丝在气流作用下离开末端执行器,此时切刀在锥形对花机构上侧啮合并保持静止,减少花丝掉落,避免切割后的花丝与刀具碰撞产生二次切割(图9c)。

(4)切刀回退段:圆柱凸轮驱动切刀回退复位,完成一次花丝采收(图9d)。

图9 切刀分段作业过程示意图Fig.9 Schematics of cutter segmentation operation process1.上切刀 2.锥形对花机构 3.下切刀 4.圆柱凸轮

2.2.2圆柱凸轮设计

轮廓曲线是决定圆柱凸轮运动特性的关键,合理划分圆柱凸轮转角,并选择各工作段圆柱凸轮合适的运动规律,有利于降低切刀对花丝的冲击,避免花丝损伤。

为降低切割过程中因切刀速度突变产生刚性冲击造成的花丝损伤,在切割分离段选用一次多项式与摆线运动(正弦加速度)组合运动规律[31-32];为保证切刀回退时降低凸轮对切刀的冲击,切刀回退段选用简谐(余弦加速度)运动规律。

为保证花丝采净率,上下切刀刃口啮合时应覆盖锥形对花机构,则匀速切割段凸轮推程uq应满足

(22)

式中D——锥形对花机构孔径,mm

由式(22)得匀速切割段凸轮推程uq≥18 mm,根据凸轮运动角划分得凸轮推程u为

u=uq+ua+ub

(23)

其中

(24)

式中ua——刀具加速段凸轮推程,mm

ub——刀具减速段凸轮推程,mm

由式(23)得凸轮推程u=24 mm,刀具加速段推程ua=3 mm,刀具减速段推程ub=3 mm。根据凸轮转角与推程得切刀位移s随凸轮转角ω的运动公式为

(25)

由式(25)得切刀位移s、进给速度v与加速度a分别随凸轮运动角ω的变化规律如图10所示。切刀在切割分离段速度和加速度皆无连续突变,且在匀速切割段速度恒定,避免了刚性冲击与柔性冲击对花丝的损伤,并在切刀回退段可实现切刀的快速回退。

3 采收性能试验

3.1 试验材料与设备

图11 双动对切式末端执行器试验台Fig.11 Double-acting opposite direction cutting end effector test bench1.试验台架 2.电源 3.步进电机驱动器 4.步进电机控制器 5.花丝储存箱 6.收集软管 7.双动对切式末端执行器

2022年7月2—11日在新疆智能农业装备重点实验室进行红花采收台架试验,试验红花为新疆农业大学三坪教学实践基地种植的“金红8号”红花。试验设备为双动对切式末端执行器试验台(课题组自制),其结构主要包括双动对切式末端执行器、花丝收集箱、收集软管、电源、步进电机控制器,如图11所示。试验仪器主要包括LA114型电子分析天平(上海赞维衡器有限公司,量程0~110 g,精度0.1 mg)、游标卡尺(温州迈凯伦电器有限公司,量程0~150 mm,精度0.02 mm)、DLY-2301型转速仪(德力西集团有限公司,量程2.5~99 999 r/min,精度0.1 r/min)、TMS-Touch型质构仪(上海腾拔仪器科技有限公司,量程0~2 500 N,精度0.01 N)等。

3.2 交互试验设计

3.2.1试验因素

(1)凸轮转速x1

试验过程中切刀进给速度v难以直接测定,而圆柱凸轮转入匀速切割段时,凸轮转速n恒定,与切刀进给速度v直接相关且便于测定,故选取凸轮转速n为试验因素。由单因素试验得,切刀进给速度v处于20~40 mm/s时,具有较好的采收效果,则将30 mm/s设置为中心水平,上、下水平值分别设置为20 mm/s与40 mm/s。凸轮转速n与切刀进给速度v的关系为

(26)

根据式(26),选取凸轮转速x1=25.2 r/min设置为中心水平,上、下水平值分别设置为11.1、39.3 r/min。

(2)刃口倾斜角x2

选择较大的刃口倾斜角可提高切刀滑切效果,减小刃口法向压力,降低花丝破损;而刃口倾斜角过大时,会导致花丝难以被上、下切刀夹持而相对切刀产生滑动,无法完全切割。根据前期试验及理论分析,选取刃口倾斜角x2为9.3°~22.7°。

(3)切刀刃面倾角x3

切刀切割花丝时,刀刃的刃口、刃面是切断花丝、承受切割阻力的主要部位,适当减小刃面倾角设计可减小切割阻力,降低花丝切割损伤,但刃面倾角过小时会加剧切刀磨损[34]。根据理论分析及前期试验,选取切刀刃面倾角x3为11.6°~28.4°。

3.2.2响应指标

单个果球上被切割下来的花丝质量与花丝总质量的百分比为花丝采净率,其计算公式为

(27)

式中y1——花丝采净率,%

m1——单个果球被采摘的花丝质量,g

m2——果球上未采摘的花丝质量,g

单个果球上采后花丝中断裂与碎裂的花丝质量与被采摘的花丝质量的百分比为花丝破碎率,其计算公式为

(28)

式中y2——花丝破碎率,%

m3——被采下花丝中破碎花丝质量,g

3.2.3试验设计

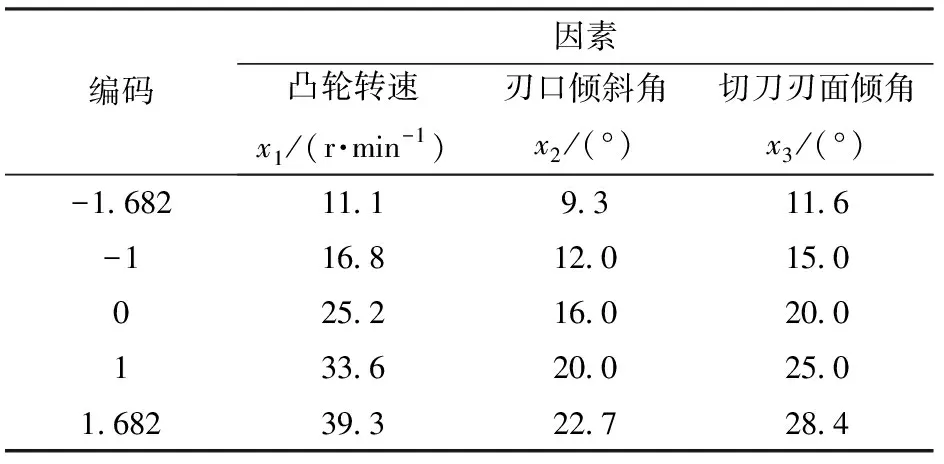

为减小试验误差,明晰各因素间的相互关系,采用三因素五水平二次正交旋转组合优化试验方法进行末端执行器作业参数优化试验[35-36],试验因素编码如表2所示。

表2 试验因素编码Tab.2 Factors and codes of response surface test

3.3 试验结果与分析

3.3.1交互试验结果

试验共实施23组处理,中心试验点9组,每组试验重复3次,并取试验结果平均值。试验方案与结果如表3所示,X1、X2、X3为因素编码值。

3.3.2回归模型建立及显著性检验

表3 二次正交旋转组合试验方案及结果Tab.3 Program and results of test of quadratic rotation-orthogonal combination

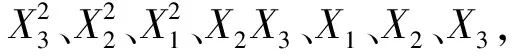

因素。

对各试验指标进行多元回归拟合,剔除不显著因素,得到各因素水平对花丝采净率y1和花丝破碎率y2的回归方程为

(29)

(30)

表4 花丝采净率与破碎率方差分析Tab.4 Variance analysis of filament removal rate and broken rate

3.3.3各因素对花丝采净率及花丝破碎率的影响

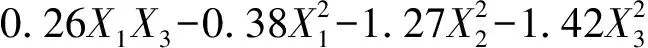

凸轮转速与切刀刃面倾角的交互作用对花丝采净率的影响如图12所示。在刃口倾斜角固定在0水平(x2=16°)的条件下,切刀刃面倾角一定时,花丝采净率随凸轮转速增大而增大,且增大的趋势逐渐减小;切刀刃面倾角在17°~23°之间时,随着凸轮转速的增大,采净率不小于90%。当凸轮转速一定时,花丝采净率随切刀刃面倾角增大而先增大后减小;在凸轮转速大于25.2 r/min时,随着刃口倾斜角的增大,采净率不小于90%。由响应曲面可知花丝采净率沿凸轮转速方向变化较快,沿切刀刃面倾角方向变化较慢,凸轮转速对花丝采净率的影响比切刀刃面倾角显著。因此,为满足花丝采净率要求,优选凸轮转速大于25 r/min,切刀刃面倾角为17°~23°,且优先选择较大的凸轮转速。

图12 试验因素对花丝采净率的影响Fig.12 Effect of test factors on filament removal rate

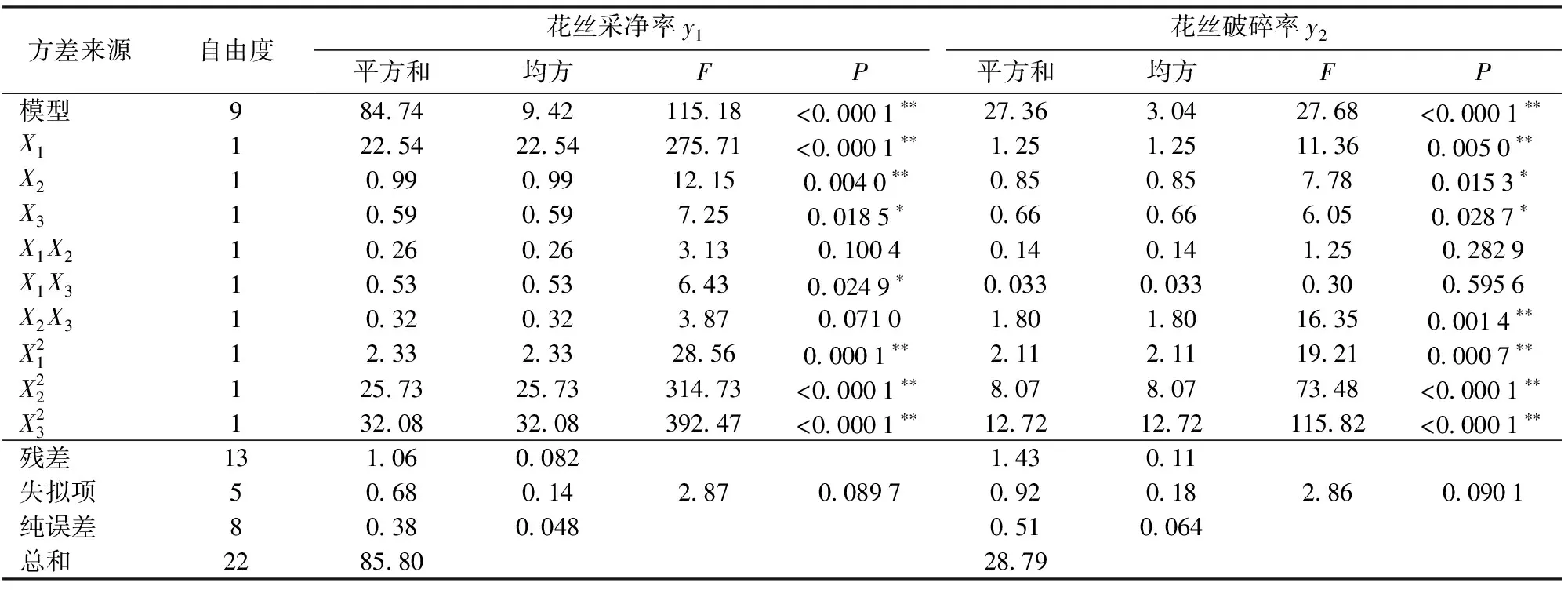

刃口倾斜角与切刀刃面倾角对花丝破碎率的影响如图13所示。在凸轮转速固定在0水平(x1=25.2 r/min)的条件下,当刃口倾斜角一定时,花丝破碎率随切刀刃面倾角增大而先减小后增大;刃口倾斜角为14°~18°时,随着切刀刃面倾角的增大,花丝破碎率不大于6%。当切刀刃面倾角一定时,花丝破碎率随刃口倾斜角增大而先减小后增大,且当切刀刃面倾角为18°~22°时,破碎率不大于6%。因此,为满足花丝破碎率要求,优选刃口倾斜角14°~18°,切刀刃面倾角为18°~22°。

图13 试验因素对花丝破碎率的影响Fig.13 Effect of test factors on filament broken rate

3.4 参数优化与试验验证

3.4.1参数优化

根据交互作用对花丝采净率与花丝破碎率影响效应分析可知,要获得较高的花丝采净率,就必须要求凸轮转速较大,刃口倾斜角与切刀刃面倾角适中;要获得较低的花丝破碎率,就必须要求凸轮转速较小,刃口倾斜角与切刀刃面倾角适中。由于各因素对试验指标的影响不同,因此,必须进行多目标优化,寻求满足花丝采收性能要求的最佳参数组合。

本文将花丝采净率最高、花丝破碎率最低作为优化目标,开展双动对切式末端执行器各参数优化研究。运用Design-Expert软件对建立的2个指标的全因子二次回归模型最优化求解,规划的目标函数和约束条件为

(31)

运用Design-Expert软件对其进行优化求解,得出最佳优化参数:凸轮转速为27.9 r/min、刃口倾斜角为16.1°、切刀刃面倾角为19.7°时,花丝采净率91.78%,花丝破碎率为5.32%。

3.4.2试验验证

图14 田间试验验证图Fig.14 Test verification diagram of safflower harvesting device

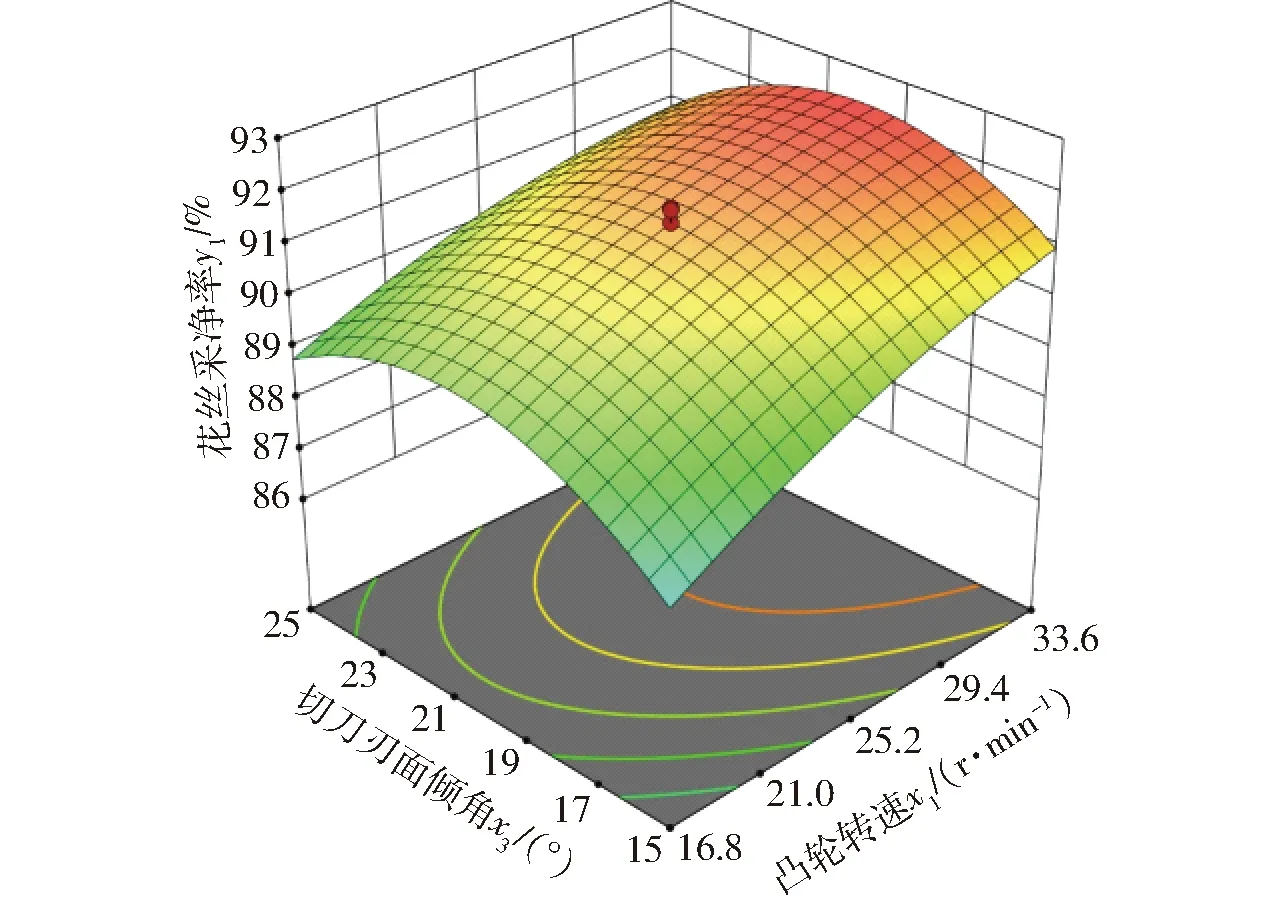

2022年7月19—22日在伊犁州新疆云光红花种植农民专业合作社进行红化采收的田间试验验证,试验材料选取盛开期红花,品种为“金红8号”,以凸轮转速27.9 r/min、刃口倾斜角16.1°、切刀刃面倾角19.7°进行试验,试验现场如图14所示。

在田间随机选取5块面积相同的区域进行试验,并取5组试验的平均值作为试验结果,试验结果为:花丝采净率91.25%,花丝破碎率5.57%,与预测值相对误差均不超过5%,理论值与实际值相近,验证了模型的准确性,所得最优参数组合可以满足实际应用需求。

4 结论

(1)针对红花切割分离时花丝破碎率高、采净率低等问题,本文根据花丝损伤产生原因,设计了一种双动对切式末端执行器,利用双动刀和多工作段凸轮实现花丝的低速夹持切割花丝与分段作业,在保证花丝采净率的情况下降低了花丝的破碎率。

(2)通过建立刀具-花丝切割力学模型,对花丝切割过程进行动力学分析;根据理论分析与计算,确定切刀进给速度、刃口倾斜角与切刀刃面倾角为影响采收效果的关键因素。优化设计圆柱凸轮轮廓线,花丝切割段采用一次多项式与摆线运动规律组合实现刀具的变加速与匀速切割,切刀休止段双动对切组件保持静止减少花丝掉落,切刀回退段采用摆线运动规律减小圆柱凸轮对刀具的刚性冲击。

(3)运用Design-Expert软件建立响应曲面,分析切割速度、刃口倾斜角和动切割刀刃面倾角分别对花丝采净率、花丝破碎率的影响,并建立了回归模型,对模型进行参数优化,得到最优参数组合为:凸轮转速27.9 r/min、刃口倾斜角16.1°、切刀刃面倾角19.7°。在最优参数组合下进行田间验证试验,最后得到花丝采净率、花丝破碎率分别为91.25%、5.57%,能满足双动对切式末端执行器参数优化的要求。