型钢混凝土结构在大型商业综合体中的应用

卢金明

(厦门海投工程建设有限公司,福建 厦门 361000)

0 引言

型钢混凝土结构是根据钢结构特点结合钢筋混凝土结构形式,将大型钢埋入钢筋混凝土内发展起来的一种建筑结构体系,加强了钢筋混凝土的强度和延展性,能够实现较强的承载力和抗震能力,因此得以在大型建筑项目中广泛使用。

1 项目概况

漳州三宝广场位于漳州市芗城区,总用地面积为44 070.89 m2,总建筑面积为14.016 万m2,结构层数地下一层、地上1~22 层,结构形式框架、框筒结构。项目由五星级酒店(框筒结构、21 层、建面约35726 m2、高度约95 m)、甲级写字楼(框筒结构、22 层、建面约23 805 m2、高度约96 m)、街区商业(框架结构2~3 层、建面约4 370 m2、高度约9~14 m)、商业mall(框架结构、4 层、建面约37 449 m2、高度约23 m)、发电机房(框架结构、1 层、建面约50 m2、高度约5 m)、地下室(地下一层38 860 m2、高度约3.85~5.2 m)等组成。

2 广场型钢混凝土结构形式

本工程2#楼、3#楼主体结构形式为混凝土构件内包裹工字柱、H 型钢柱、H 型钢梁、钢板梁,3#楼东入口钢结构地下室部分结构形式为圆管钢柱内浇筑混凝土。2#楼安装高度标高为-5.3~+86.2 m,其中包裹H 型钢柱、钢梁大部分分布在-5.3 m~+24.0 m,钢板梁分布在标高+24.0~86.2 m;3# 楼安装高度从标高-5.3 m~+26.3 m,3# 楼东入口钢结构地下室部分钢柱安装高度为标高-5.3 m~+1.300 m。2#楼钢梁最大跨度为25.8 m,3# 楼钢梁最大跨度为24.5 m。钢柱、钢梁施工时根据塔吊位置及塔吊起重参数进行分段安装。

3 型钢混凝土结构施工特点

3.1 与土建专业穿插施工多

型钢柱、型钢梁包裹在混凝土中,施工工序需要钢结构与土建相互配合:基础施工→钢柱预埋螺杆预埋安装→型钢柱、钢梁安装→绑扎钢筋→安装模板→浇筑混凝土→成品保护。

3.2 施工机械选型需考虑全面

塔吊选型需兼顾钢结构和土建两个专业的特点,钢结构要求塔吊能够满足钢骨暗柱、暗梁的起重能力,汽车吊满足整榀桁架梁的起重能力,同时满足土建对现场的无缝覆盖,需要考虑塔吊、汽车吊的独立高度和附着方式满足施工高度的要求。

4 广场型钢施工应用分析

4.1 十字形型钢组合构件焊接与组装

十字形型钢组合构件焊接:先将钢板矫平,处理好后再数控精密下料进行切割,切割好的钢板进行二次矫平,并对腹板坡口加工,再对拼板进行接长。按照设计要求对钢板十字形组装,再进行十字形的焊接,焊接完成后进行矫正和检测,用端面机进行加工,再进行钻孔,做好标识。

十字形型钢组合构件组装:先组装H 形和T形构件,在专用H 形钢自动组装机上组装成H 形和T 形构件,在专用H 形钢生产线上的龙门式埋弧自动焊机上采用船形位置焊接。焊接按照工艺要求的焊接顺序施焊,控制焊接变形。然后在钢平台上组装胎架并抄平。在H 形钢翼缘板和腹板上划出定位中心线。与H 型钢翼缘板连接的T 型钢焊接完毕并通过UT 检测合格后90°翻身继续组焊与腹板链接的T 型钢。全部焊接完成后,若变形超过规范要求,可进行火焰矫正。在十字形组合柱翼缘上放线,标出栓钉的焊接位置,采用栓钉焊接机按照栓钉焊接工艺进行焊接。

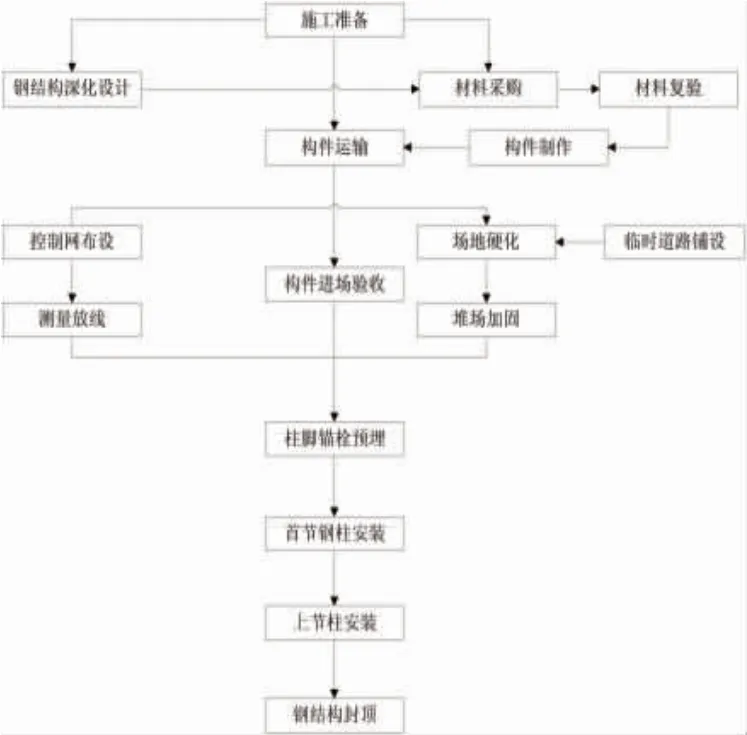

4.2 型钢结构安装

现场钢结构梁吊装分段安装,利用模板脚手架作为支撑。现有的塔吊作为包裹型钢柱梁钢结构安装的机械,采用汽车起重机作为地下室部分钢结构安装的机械。型钢结构安装流程如图1 所示。

图1 钢结构安装流程

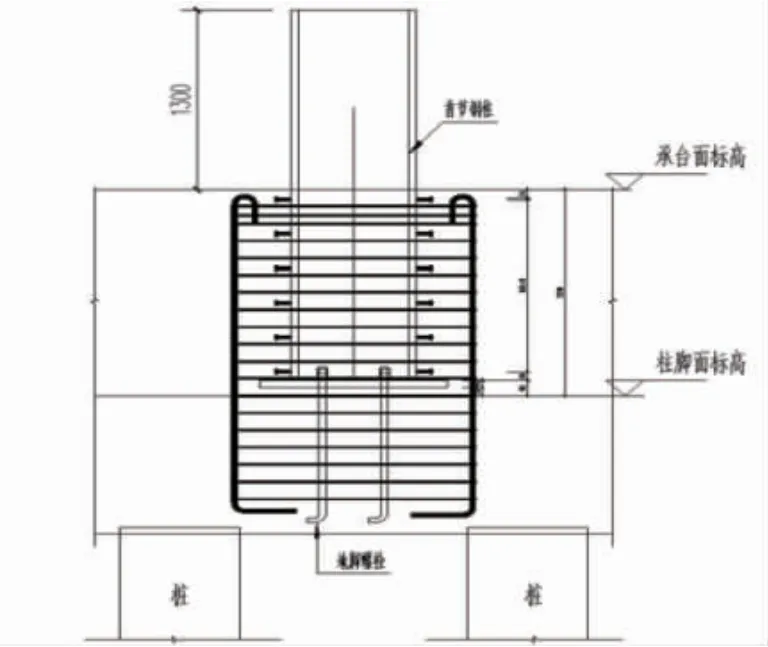

4.2.1 地脚螺栓预埋及首节钢柱安装

预埋锚栓安装是锚栓预埋在土建底板结构施工中穿插进行。底板钢筋及短柱钢筋绑扎完成后移交工作面后测量放线,根据放线及首节钢柱截面大小在底板面筋割洞,施工人员从洞口进入上下层钢筋进行预埋。首先对模套进行定位,对好轴线、标高后,再安装地脚螺栓,安装后对地脚螺栓进行加固,上、下焊接两排加固钢筋于底板、短柱钢筋上。完成后,拆除模套。

首节钢柱(插入承台的钢柱)的安装,首先钢柱柱脚标高为-5.300 m,具体与承台、地脚螺栓位置见图2。

图2 首节钢柱、地脚螺栓、桩基示意

地脚螺栓完成后,对承台面筋钢筋网在钢柱轴线3 m 范围内及短柱钢筋进行加固,再进行钢柱的吊装。调整好垂直度,复核钢柱的轴线与标高。确保无误后,再对钢柱及柱脚对进行加固。

4.2.2 承台上或楼层上钢柱安装

先进行柱脚安装,在底板混凝土浇筑完成后,进行首节钢柱安装,钢柱安装到位后进行测量校正,经过测量校正,钢柱定位尺寸与图纸吻合,此时对钢柱采取固定措施,安装过程中,采用全站仪对其进行测量定位,浇筑混凝土后对钢柱定位进行复核。

再进行钢柱安装,上节柱安装时先进行测量放线,计算吊装钢柱柱顶观测点坐标值,并查取上段柱柱顶焊后复测数据,以指导吊装钢柱安装就位。然后做好吊装前准备,清理柱底对接坡口处的杂物等,并将柱身测量标示引测至柱顶,于柱底端标示构件就位的大致方向,以指导钢柱就位;完成绑钩工作,绑缚钢爬梯、挂设防坠器,并准备主梁的连接夹板、高强螺栓。钢柱吊装时,塔吊缓慢起钩,并转动塔吊大臂、移动小车将钢柱调运至安装位置后,再缓慢降钩至吊装钢柱靠近上段钢柱;依据就位方向标示,调整钢柱靠近姿态,通过塔吊吊运配合人工牵引的方式引导吊装钢柱与上节钢柱完成对接就位;就位后,及时用连接夹板及高强螺栓将吊装钢柱与上节钢柱临时连接起来。

4.2.3 钢梁安装

钢梁的吊点设置上,钢梁吊装采用二点吊,吊点位置距离梁端为梁长的1/4,吊点的构造形式采用在梁上直接用绑扎两圈千斤绳,绳头用吊环捆扎锁死。吊点位置见图3。

图3 吊点位置

为了防止钢构件边缘的税利棱角在吊装时损伤吊绳,应在钢构件吊索绑扎处垫以麻袋、橡皮或木块防护。

钢梁安装的竖向顺序是按同一节柱的安装高度,先上层梁、再中层梁、最后下层梁。钢梁就位前对应的钢柱必须校正完毕(包括标高、位移、垂直度、扭转)。钢梁吊装就位后,在每个节点上用两只过镗冲对齐节点板上的上、下螺孔。出现不能满足冲孔要求的情况时,则采用调节方法:若间距小,用钢榫榫大间距;若间距过大,用倒链拉小间距。调节的原则必须保证钢柱的垂直度在允许偏差范围内,若无法保证,则进行扩孔(严禁气割割孔,采用机械扩孔)或更换连接板处理,扩孔时,其最大容许扩大范围不得超过1.5 mm。若超过1.5 mm,则按照JGJ82—91 《钢结构高强度螺栓连接的设计、施工及验收规程》修补。节点满足冲孔要求后,原则上直接安装高强螺栓,如有部分高强螺栓不能自由穿孔时,进行个别处理。

4.2.4 高强螺栓的安装

扭剪型高强螺栓经检验后,检查摩擦面并进行清理,将与高强螺栓配套的吊装对正螺栓孔,再将高强螺栓放入孔内,并对高强螺栓进行紧固。一般分两次进行,第一次为初拧,紧固至螺栓标准预拉力的60%~80%,第二次为终拧,紧固至螺栓标准预拉力,偏差不大于±10%。初拧、终拧均采用电动板手。

4.2.5 钢结构现场焊接

钢框架的焊接包括箱型柱接头焊接、H 型钢柱的接头焊接,柱与梁的焊接及梁与梁的焊接,由于节点很多,所以应采用合理的焊接顺序。一个标准框架柱结构空间一般有钢梁,一个吊装节钢框架单元的立体空间的总体焊接顺序为:上层钢梁平面的梁-柱、梁-梁及支撑焊接→中间层钢梁平面的梁→下层钢梁平面的梁-柱、梁-梁及支撑焊接→柱对接焊接。在每一层平面上的焊接顺序为先焊钢梁与箱形柱连接焊缝,再焊钢梁与H 形柱连接焊缝。对于两端都与柱焊接的主梁。应先焊梁的一端焊缝,等其冷却后再焊另一端。

5 型钢混凝土结构应用实效分析

在型钢安装完成后,进行混凝土施工。根据工作聘请的第三方专业检测机构对项目型钢混凝土进行质量检测,主要是对多层及高层钢结构安装质量、高强度螺栓紧固度、焊接质量以及栓钉焊接点开展检测,再选取受力较大的型钢混凝土截面部位(柱底截面、柱顶截面)等进行检测。经检测后显示型钢的焊接安装符合各项设计和质量控制要求,未发生明显质量问题,型钢混凝土内密实、紧固,型钢与混凝土有效结合,未发生脱落、松散、裂缝等情况,检测结果质量合格。

6 结语

本工程使用了大量的H 型钢柱、钢梁混凝土结构,通过对型钢的组合焊接、钢结构安装等各关键环节的有效控制,项目型钢混凝土结构得到了广泛应用,解决了大型建筑结构承载力和异形结构件混凝土浇筑施工等难点,强化了项目整体结构质量,保证了项目的顺利施工。