新型TB9钛合金屈服强度的应变率效应

刘乐, 许琦鹏, 侯成, 金宏, 沈鹏, 马勇, 晋小超*

(1.河南航天精工制造有限公司, 河南省紧固连接技术重点实验室, 信阳 464000;2.西安交通大学航天航空学院, 极端环境与防护技术联合研究中心, 西安 710049)

钛合金以其优异的力学性能,成为近代工业高性能结构件的首选材料之一,被广泛应用于航空航天、医疗器械、化工、舰艇船只等领域[1-2]。近年来,航空工业领域中的航空发动机和飞机机体是钛合金主要应用方向,为满足其轻量化的需求,钛合金占整体材料比重也不断增高[3]。钛合金根据β稳定元素含量一般可分为种类型:α型、近α型、马氏体α+β型、近亚稳定β型、亚稳定β型和稳定β型[4]。TB9钛合金(名义成分为Ti-3.6Al-8V-6Cr-4Mo-4Zr)属于亚稳定β型钛合金中的一种,钼当量约为19.6,在730 ℃可发生α→β相变,通过固溶时效处理后其强度可达1 200~1 400 MPa,断裂韧性可达58~66 MPa·m0.5[5]。因为TB9钛合金具有较高的比强度、较低的弹性模量、优良的抗裂纹扩展能力及耐蚀性,其被广泛地应用于航空紧固件、航空母舰弹射装置[6-7]。

目前,国内外研究机构对TB9钛合金的研究主要局限于其抗疲劳性能、热变形行为、抗裂性能等方面。如Schmidt等[8]和Chaikh等[9]研究了双重时效对TB9钛合金疲劳性能的影响,结果表明,通过设置适当的预时效条件,可以获得均匀致密的α相沉淀,改善该合金的抗疲劳性能。Somerday等[10]研究了具有不同微观结构的TB9钛合金的环境辅助抗裂性,结果表明,具有单一β相的冷加工TB9钛合金和具有β/α微观结构的短时效TB9钛合金具有更强的抗开裂能力。Ukaszek-Soek等[11]研究了初始组织由α和β相组成的合金的热变形行为,获得了加工、微观结构变化和硬度图。Xu等[12]研究了不同应变对TB9钛合金热变形行为的影响,结果表明,在950 ℃的温度和1 s-1的应变率下,当应变达到1.2时,已形成异常粗晶。TB9钛合金在其服役过程中常承受着不同应变率状态的应力作用,而应变率对材料性能有着重要的影响。近年来,金属材料在不同应变率工况下的力学性能研究得到重视,如张冬旭等[13]采用高温拉伸试验研究了GH3230合金在温度1 144~1 273 K、应变率1×10-3~1×10-1s-1条件下的热变形行为,结果表明该合金的流变应力随着应变率的增加而升高。Chen等[14]研究了6026铝合金在应变率范围为0.001~10 s-1和温度范围为673~823 K条件下的流动应力行为,并且建立了考虑应变补偿的Arrhenius本构模型。Wu等[15]对6063铝合金在应变率范围为0.01~10 s-1和变形温度范围为573~723 K条件下进行了热压缩试验,建立了考虑应变补偿的本构方程模拟热变形行为。毛萍莉等[16]采用霍普金森压杆装置研究AM60B镁合金在高温和高应变率下的力学性能,发现镁合金的应变率强化效应随着应变的增加显著增加,随变形温度的增加而降低。董丹阳等[17]研究了应变率对DP780钢激光焊接接头动态变形行为的影响,研究表明,DP780钢激光焊接接头的变形行为对应变率敏感,动态载荷下,DP780钢激光焊接接头不同区域组织塑性变形行为应变率依存性存在差异,这是焊接接头断裂位置表现出明显应变率效应的本质原因。Lee等[18]利用霍普金森压杆装置对304 L不锈钢焊接接头进行了动态压缩试验,研究发现该材料的高应变率下的变形具有明显的应变率效应。然而应变率对TB9钛合金力学性能影响的相关研究被报道较少,目前,尚不清楚应变率对TB9钛合金应变率力学性能及变形行为的影响规律。

针对以上问题,现采用三次真空自耗熔炼工艺制备了TB9钛合金材料,并对其开展了室温拉伸和压缩试验,研究了TB9钛合金材料在应变率0.000 5~0.1 s-1范围内的力学性能变化及其变形行为。此外,本文还详细讨论了应变率对TB9钛合金材料压缩和拉伸屈服强度的影响,并依据试验数据拟合出屈服强度及增强因子与对数应变率的关系,可用于预测TB9钛合金在工程应用中的力学行为。

1 试验

1.1 TB9钛合金试件制备

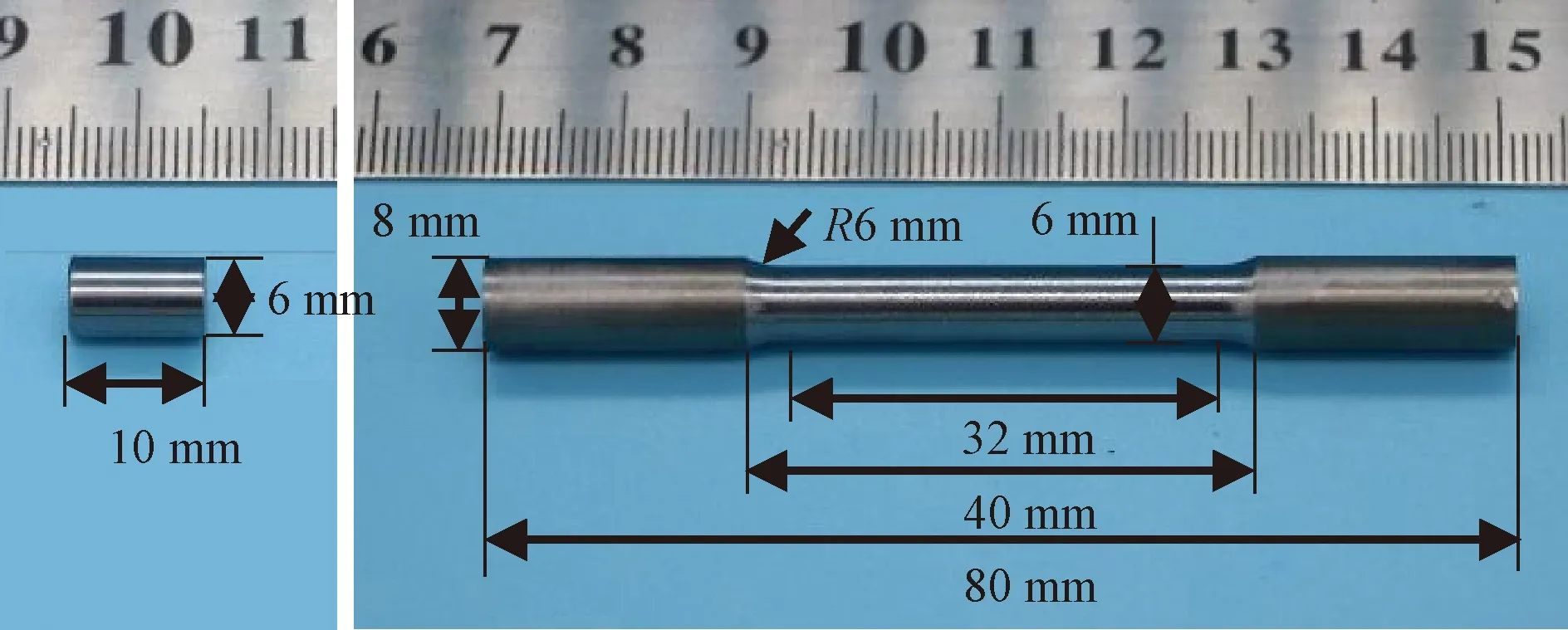

采用Mo40V40Al20合金、海绵状Cr单质、海绵状Zr单质、豆状Al单质、AlV85合金以及海绵状Ti单质等原材料压制电极,单支电极尺寸为Φ150 mm×350 mm,重27 kg,共24支电极。经过三次真空自耗熔炼制备出直径380 mm,重648 kg的TB9钛合金铸锭,铸锭化学成分为Ti-3.6Al-8V-6Cr-4Mo-4Zr。铸锭经锻造、热轧制成热轧棒材,热轧棒材经800 ℃、30 min、水淬固溶处理后经扒皮、无心磨成光棒。依据相关试验标准[19-20],对光棒进行车削加工,制成18个压缩试件和18个拉伸试件。压缩试件为直径6 mm,长度为10 mm的圆柱体,拉伸试件为“狗骨头”状,其中间平行段直径为6 mm,长度为32 mm,如图1所示。

图1 TB9钛合金试件几何尺寸Fig.1 Dimensions of TB9 titanium alloy specimens

1.2 试验方法

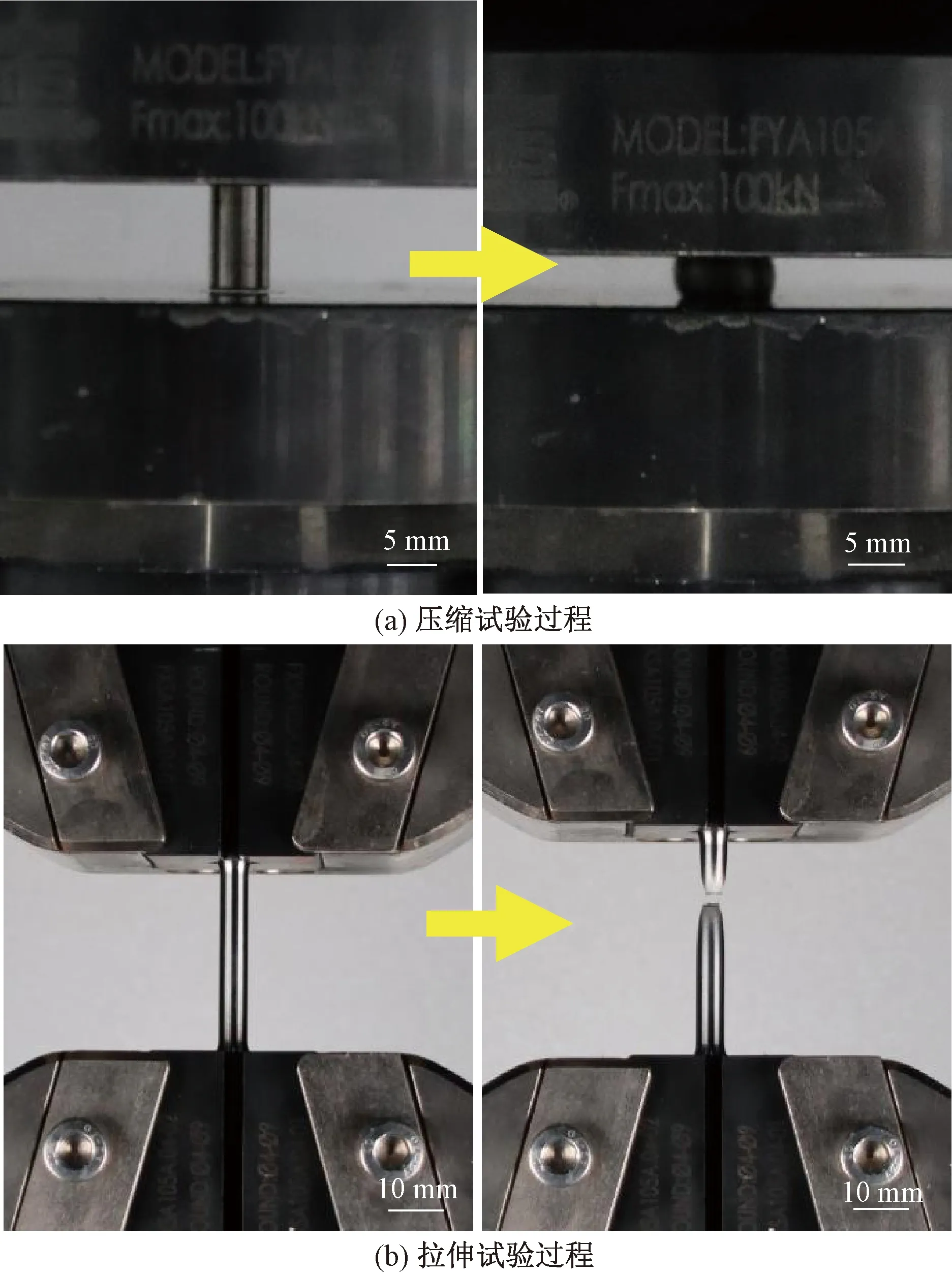

依据GB/T 7314—2017及GB/T 228.1—2010试验标准,使用微机控制电子万能试验机(MTS,C45.105)对试件分别进行轴向压缩和拉伸试验。试验应变率选为0.000 5、0.001、0.005、0.01、0.05、0.1 s-1,依据压缩和拉伸试件的尺寸计算得到压缩试验中采用的压缩速率为0.3、0.6、3、6、30、60 mm/min,拉伸试验中采用的拉伸速率为1.05、2.1、10.5、21、105、210 mm/min。每种加载速率工况下分别进行3次重复试验,共进行18次轴向压缩试验和18次轴向拉伸试验,如图2所示,在试件失效时终止试验并记录拉伸数据。试验完成后,对典型拉伸试件经过拉伸破坏后的断口切割制样,使用钨灯丝扫描电镜(ZEISS,EVO10)观察显微组织。

图2 TB9钛合金试件加载过程Fig.2 Loading process of TB9 titanium alloy specimens

从图2中可以看出,试件在失效后发生了明显的塑性变形,因此基于变形过程中体积恒定假设,采用真应力-应变公式代替工程应力-应变可以更准确地描述材料的力学行为,真应力、真应变公式为

σ=σm(1+εm)

(1)

ε=ln(1+εm)

(2)

式中:σm为工程应力;εm为工程应变。

(3)

式(3)中:C为常数;m为屈服强度应变率敏感系数。

对式(3)两边取自然对数得

(4)

2 试验结果与讨论

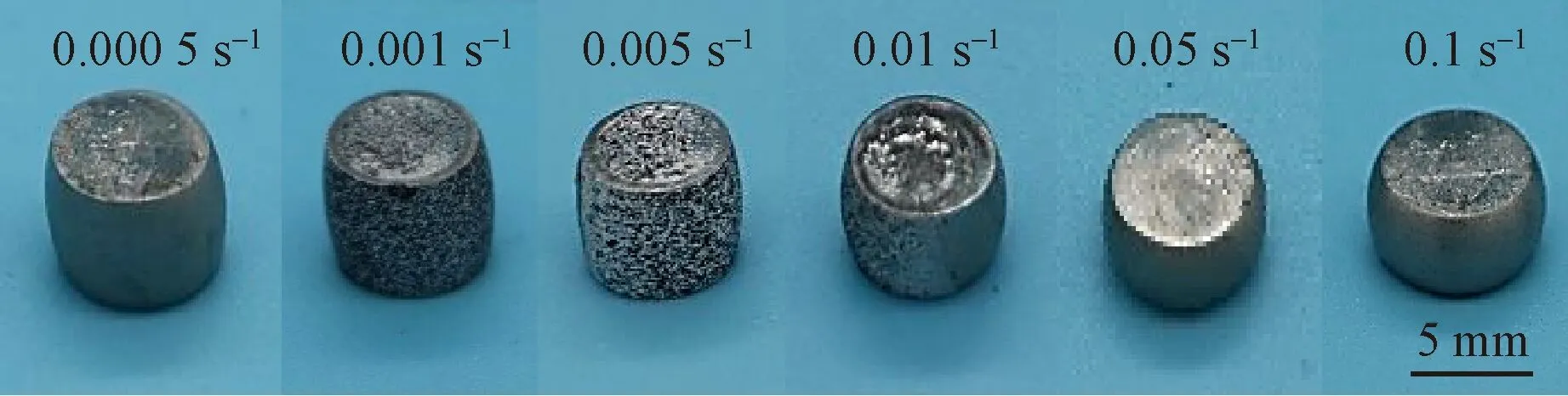

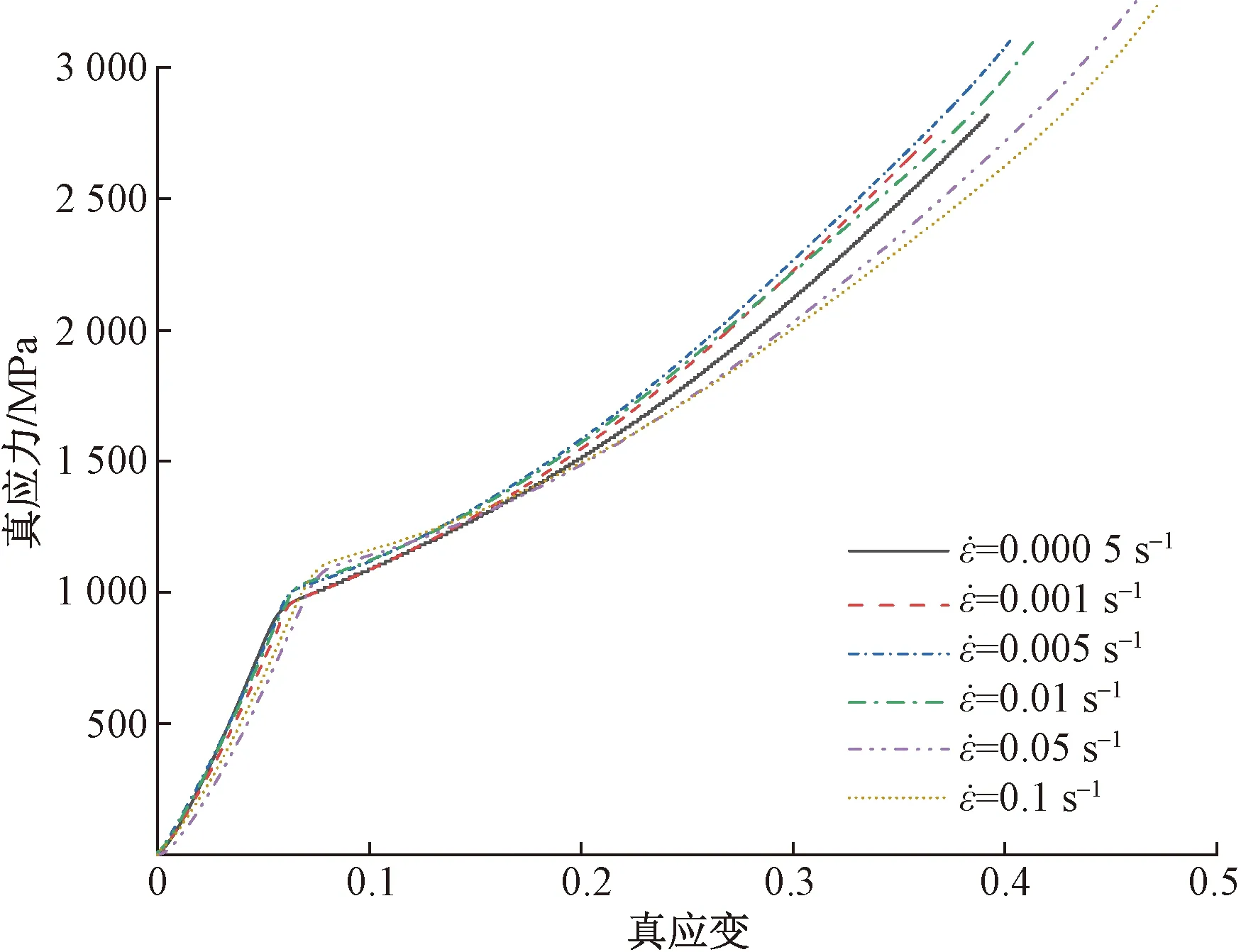

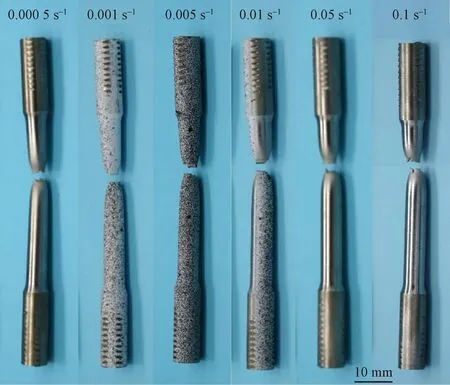

选取每组TB9钛合金压缩试件中具有代表性试件,观察其宏观破坏形貌,如图3所示。由于端面效应,试件在压缩过程中出现镦粗现象,未出现明显的裂纹,说明TB9钛合金具有良好的塑性。处理压缩试验试验数据,计算得到应变率分别为0.000 5、0.001、0.005、0.01、0.05、0.1 s-1的压缩真应力-真应变曲线,选取每组3条曲线中重复性较好的1条曲线,如图4所示。从图4可以看出,在不同的应变率下,开始阶段合金的真应力随着真应变增加而线性急剧增大,在合金的真应力达到屈服极限之后,合金真应力增长趋势放缓。这主要是因为TB9钛合金在塑性变形时,晶粒发生滑移,出现位错的缠结,使晶粒拉长、破碎和纤维化,金属内部产生了残余应力,使得加工硬化效应较动态回复和再结晶等软化效应更明显[23]。此外,随着应变率的升高,试件屈服极限升高,达到屈服极限对应的真应变也升高。

图3 TB9钛合金压缩试件宏观变形形貌Fig.3 Macro-morphology of TB9 titanium alloy specimens after compression tests

图4 TB9钛合金试件压缩真应力-真应变曲线Fig.4 True stress-true strain curves of TB9 titanium alloy specimen for compression tests

图5 TB9钛合金拉伸试件宏观破坏形貌Fig.5 Macro-morphology of TB9 titanium alloy specimens after tensile tests

选取每组TB9钛合金拉伸试件中具有代表性试件,观察其宏观破坏形貌,如图5所示,可以观察到拉伸过程中试件出现“颈缩”现象,断口不平整,表明TB9钛合金塑性良好。

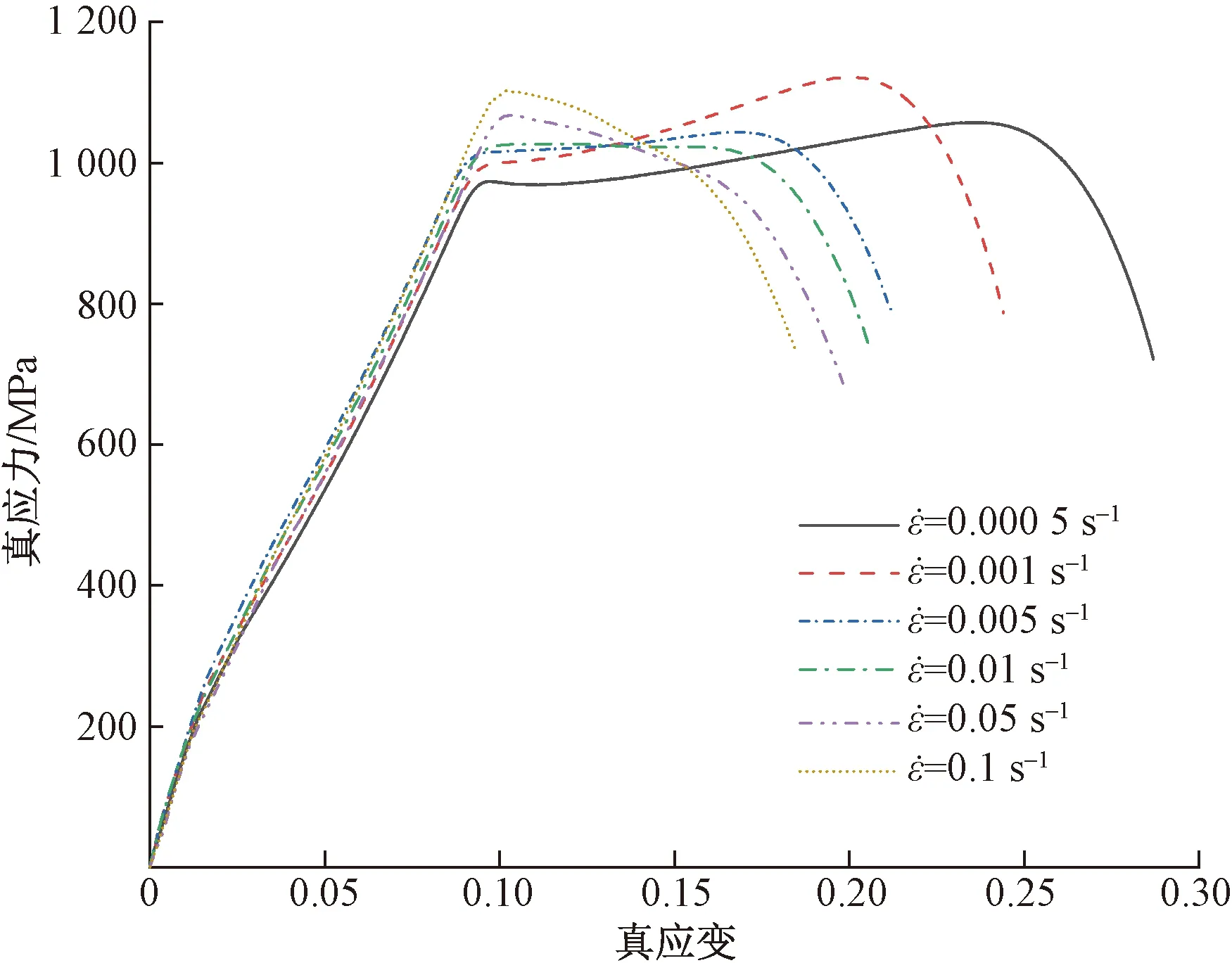

应变率为0.005 s-1的TB9钛合金拉伸试件微观破坏形貌如图6(a)所示,从中可以看出断口呈韧性断裂杯锥状形貌,由剪切唇和纤维区组成,放射区不明显。此外,可以观察到断口表面存在大量的韧窝,韧窝中含有大量夹杂和微孔。应变率为0.000 5~0.1 s-1的TB9钛合金拉伸试件微观破坏形貌如图6(b)所示,从中发现随着应变率的增大,韧窝尺寸及深度均会变小,这是由于随着瞬间局部能量增加,微孔洞增加,裂纹的萌生和扩展速度都随着应变率的提高而有所增加,在很多韧窝处于萌生阶段时材料就发生破坏。处理拉伸试验试验数据,计算得到应变率分别为0.000 5、0.001、0.005、0.01、0.05、0.1 s-1的拉伸真应力-真应变曲线,选取每组3条曲线中重复性较好的1条曲线,如图7所示,可以看出拉伸真应力-真应变曲线呈现出明显的弹塑性变形特征。曲线分为3个区域:①弹性区,真应力真应变之间具有线性关系,直至达到弹性极限;②硬化区,材料发生屈服后,随真应变量的增加产生了加工硬化现象,硬化区在整个拉伸断裂过程中占比较大;③颈缩断裂区,真应力随着真应变的增加迅速下降,局部产生颈缩变形,直到试件发生断裂。从图7中还可以看到,随着应变率的升高,试件屈服极限升高,达到屈服极限对应的真应变也升高。

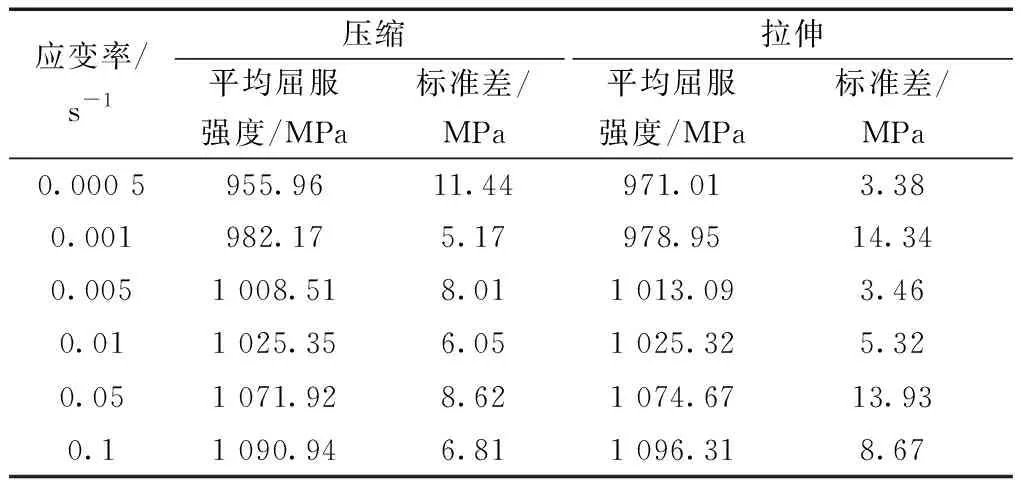

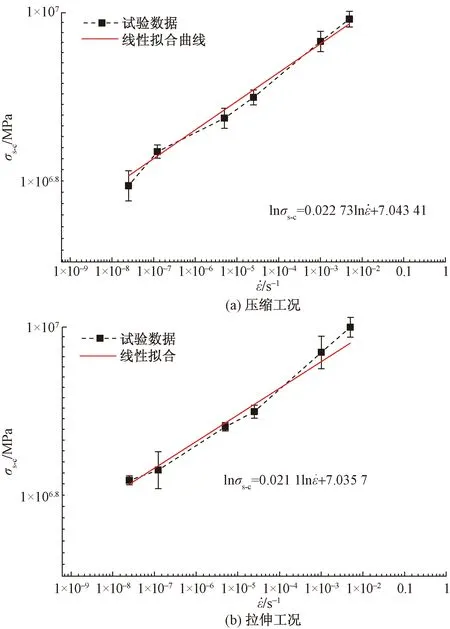

取0.2%残余变形的真应力值为TB9钛合金试件条件屈服强度,将每组3个试件的条件屈服强度求平均值及标准差,如表1所示,对比表中数据可以发现,TB9钛合金材料在较小应变率工况下,具有明显的拉压对称性。此外,随着应变率由0.000 5 s-1升高至0.1 s-1,TB9钛合金材料平均压缩屈服强度由955.96 MPa升高至1 090.94 MPa,升幅14.12%,平均拉伸屈服强度由971.01 MPa升高至1 096.31 MPa,升幅12.90%,标准差均小于15 MPa,表现出明显的应变率敏感性。压缩和拉伸工况下TB9钛合金材料应变率和屈服强度之间的关系如图8。从图8可以看出,TB9钛合金压缩和拉伸对数屈服强度随对数应变率增加呈线性增加趋势,这主要是由于在较高应变率下合金变形时间较短,位错密度增加较快,内部畸变程度提高,合金因此具有更高的变形抗力[24]。线性拟合试验数据点,可分别得到压缩工况下和拉伸工况下线性拟合方程为

图6 TB9钛合金拉伸试件断面微观形貌Fig.6 Microstructures of the fracture surface of TB9 titanium alloy specimen after tensile tests

图7 TB9钛合金试件拉伸真应力-真应变曲线Fig.7 True stress-true strain curves of TB9 titanium alloy specimen after tensile tests

(5)

(6)

表1 TB9钛合金试件应变率与平均屈服强度Table 1 Strain rate and average yield strength of TB9 titanium alloy specimens

图8 TB9钛合金试件屈服强度-应变率关系Fig.8 Relationship between yield strength and strain rate of TB9 titanium alloy specimens

与其他钛合金的应变率敏感系数相比较[25],本文中制备的TB9钛合金在较低应变率工况下,均匀变形的能力更强, 成形性更好。

图9 TB9钛合金试件拉伸屈服强度增强因子-自然对 数应变率关系Fig.9 Relationship between yield strength enhancement factor and natural logarithmic strain rate of TB9 titanium alloy specimen

对屈服强度进行无量纲化处理,引入压缩和拉伸屈服强度增强因子[26]其定义为

(7)

(8)

式中:σs-c0和σs-t0分别为TB9钛合金材料在应变率为0.000 5 s-1时的压缩屈服强度和拉伸屈服强度,σs-c和σs-t分别为该材料在其他相应应变率下的压缩屈服强度和拉伸屈服强度。将表1、表2中平均屈服强度代入式(7)、式(8)中,分别得到压缩和拉伸情况下屈服强度增强因子-自然对数应变率散点图,如图9所示。从图9中可以发现屈服强度增强因子随自然对数应变率增加呈现线性增加趋势,采用线性函数拟合了TB9钛合金材料室温下屈服强度增强因子与应变率对数之间的关系,得到回归方程为

(9)

(10)

由于在应变率0.000 5~0.1 s-1范围内,很少有关于钛合金材料屈服强度增强因子和应变率之间关系的研究,式(9)和式(10)可方便地用于计算工程中TB9钛合金材料的压缩和拉伸屈服强度。

3 结论

采用三次真空自耗熔炼工艺制备TB9钛合金材料,并开展了室温拉伸和压缩试验,研究了TB9钛合金材料在应变率0.000 5~0.1 s-1范围内的力学性能及其变形行为,详细讨论了应变率对材料压缩和拉伸屈服强度的影响,得到如下结论。

(1)本文制备的TB9钛合金压缩屈服强度应变率敏感系数为0.022 73,拉伸屈服强度应变率敏感系数为0.021 10,在较低应变率工况下,具有良好的均匀变形能力和成形性。

(2)随着应变率的增大,TB9钛合金拉伸试件断面韧窝尺寸及深度均会变小,这是由瞬间局部能量增加,裂纹萌生和扩展速度加快,韧窝在萌生阶段时材料断裂所致。

(3)应变率由0.000 5 s-1升高至0.1 s-1时,TB9钛合金材料的平均压缩屈服强度由955.96 MPa升高至1 090.94 MPa,平均拉伸屈服强度由971.01 MPa升高至1 096.31 MPa。本文建立的屈服强度增强因子和自然对数应变率之间的关系方程,可用于预测工程应用中TB9钛合金的力学性能。