基于频域积分的电机无线振动监测系统设计

袁东祥,方挺,胡祥翱,徐亭,汤维杰

(安徽工业大学电气与信息工程学院,安徽 马鞍山 243000)

电机在运行过程中伴随着不同程度的振动[1],这些振动信号中包含了电机运行状态的信息。通过对电机振动信号进行监测可以及时对电机状态予以评估进而提高电机的使用寿命[2]。传统的有线振动监测装置在工业现场布设有线电缆,具有操作难度大、维护成本高、区域危险系数高、不确定因素多等问题[3]。为解决以上问题,本文设计了一种基于频域积分的电机无线振动监测系统。该系统利用振动传感器ADXL357采集加速度信号,由低功耗主控制芯片STM32L151完成数据的处理和分析,并由LoRa无线传输至数据接收终端,最后数据接收终端通过RS-485接口将振动数据上传至上位机,实现远程监测电机振动的目标。该系统现场安装方便,对提升现场设备监测效率、减少监测成本具有重要作用。

1 系统总体结构

电机无线振动监测系统包括振动数据采集处理单元和数据接收终端单元。振动数据采集处理单元安装在电机上采集电机振动加速度数据,将数据处理后通过LoRa通信发送给数据终端单元,数据终端将数据接收并传输至上位机终端,供操作人员查看。无线振动监测系统工作流程如图1所示。

图1 系统工作流程图

由于无线数据终端只需完成数据的接收和上传,比较简单,因此下面重点介绍振动数据采集处理单元。振动数据采集处理单元主要由传感器模块、处理器模块、无线传输模块、电源模块4个模块组成。模块封装在同一密闭装置内,是集信号采集与处理及无线传输一体化的小型装置。装置吸附在电机表面,可对电机振动进行实时监测,能及时有效地反映电机运行状态。振动数据采集处理单元的内部结构如图2所示。

图2 振动数据采集处理单元

通过处理器的定时器控制传感器模块定时采集加速度数据。处理器对采集到的振动信号进行处理和分析,利用数据预处理对加速度信号进行修正,得到准确的加速度。利用改进的频域积分算法对加速度信号进行积分获得速度和位移信号。处理器发送指令激活LoRa无线传输模块将数据打包发送到无线数据终端。

2 振动信号处理

为了得到电机全面的振动信息,需要将加速度数据通过推算获得速度物理量和位移物理量。对加速度数据进行一次和二次积分可以分别得到速度和位移数据。但由于传感器内部元件材料温度系数、线形膨胀系数不同,当温度变化时,元件电阻变化量不同,从而使传感器输出不平衡产生零点漂移,以及受传感器周围环境的干扰,会导致测量的数据偏离基准线,这个偏离基准线的过程被称为测量信号的趋势项[4]。趋势项的存在会影响加速度信号,尤其对加速度进行积分后,趋势项的影响会进一步放大,导致有效信号完全淹没在趋势项中。因此,在对加速度数据进行积分前需要去除趋势项。

2.1 最小二乘法去趋势项

目前常用的去除趋势项方法有最小二乘法拟合、小波分解、EMD[5]等。本文中所有算法均需在单片机内实现,考虑计算消耗,本文采用最小二乘法拟合去除趋势项。

最小二乘法的核心思想是通过求解多项式函数的参数,使得实际数据与多项式函数值之差(误差)的平方和达到最小,即:

(1)

(2)

(3)

k=1,2,3,…,N

(4)

式中:ai为多项式函数系数;N为采样点数;yk为去除趋势项后的数据。

2.2 频域积分分析

频域积分是先将时域的数据进行傅里叶变换转到频域中,在频域中利用积分性质对数据积分,最后再用傅里叶逆变换将信号变换回时域,得到的时域数据即为原始时域数据的积分结果[6]。

设a(n)、v(n)和s(n)分别是加速度、速度和位移信号,根据频域积分性质,速度和位移公式如下[7]:

(5)

(6)

式中:ωk=2πkΔf,Δf=fs/N,fs为采样频率;X(k)为加速度信号的傅里叶变换。

2.3 分段加窗频域积分算法的实现

信号的非周期截取会导致其频谱在频带内产生拖尾现象即频谱泄露。通过采取不同的窗函数对信号进行截断,截断后的信号近似为周期信号,可以减少频谱泄露[8]。但是加窗也衰减了信号的能量,特别是边界处。因此,对加窗后的信号进行频域积分后得到的信号能量小于理论积分信号的能量。为了解决这个问题,本文提出了分段加窗频域积分算法。该算法是对积分后的信号再进行一次加窗操作。此次加窗的目的是补充分析窗导致的信号衰减能量。根据完美重建准则,当分析窗为hamming窗,数据以50%重叠积分时,恢复能量就不需要额外加窗,直接对积分后的信号进行同样的重叠相加即可。

算法过程:首先对加速度传感器采集的1 024组数据进行去趋势项修正,然后将数据分段加窗后再进行频域积分和滤波,最后对分段积分后的数据进行重叠相加,选取中间段为最后的积分结果。分段加窗频域积分流程如图3所示。

图3 分段加窗频域积分流程图

2.4 仿真分析

为了验证算法有效性和仿真准确性,采用添加趋势项和随机噪声模拟的加速度信号对算法进行仿真分析。

a(t)=20πsin(20πt)+30πsin(30πt)+40πsin(40πt)+49t

(7)

混合后的加速度信号如图4所示。

图4 加速度时域图

对理论加速度信号进行两次积分变换,得到对应的位移信号表达式如下:

(8)

对式(7)的加速度信号以500 Hz的采样频率进行采样,采样1 024个数据点,即采样时长为2.048 s。通过分段加窗频域积分算法对加速度数据进行两次积分得到位移数据。分段加窗频域积分位移与理论位移对比如图5所示。

图5 积分位移与理论位移对比图

由图5可知,前后部分未对信号进行能量恢复,框内为算法恢复能量后结果,框内积分位移曲线与理论位移曲线基本重合,均方差分别为0.015 6和0.014 8,误差约为5%,符合实际需求。若想继续减小误差,只需增加采样点数,继续降低频谱能量泄露即可。但本系统在单片机内实现,需要考虑单片机的计算能力,综合考虑后选择采样点数为1 024个。

3 系统设计实现

3.1 振动传感器模块设计

本系统选择三轴振动传感器ADXL357作为振动测量传感器。ADXL357分辨率高达20位,数字输出数据为20位二进制补码格式,测量范围达±40g,存储96个数据的FIFO(First Input First Output)存储器,模块可通过串口和SPI/IIC数字接口访问。ADXL357电路原理图如图6所示。

图6 ADXL357电路原理图

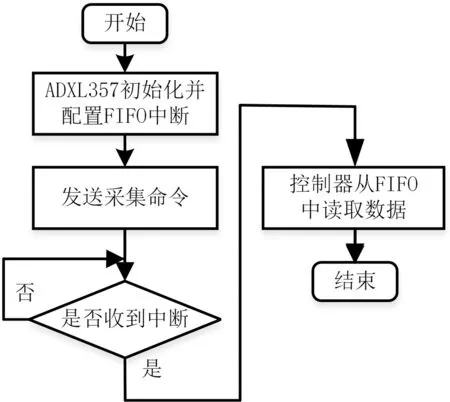

STM32向传感器发送初始化及采集命令后,ADXL357传感器将X、Y和Z轴收集的加速度数据存储至FIFO中,当FIFO中数据达到设定值后,传感器触发中断,然后STM32采用SPI方式从ADXL357的FIFO中读取数据。采集数据流程如图7所示。

图7 采集数据流程图

3.2 无线传输模块设计

LoRa是一种低功耗广域网技术,具有传输距离远、运行功耗低、使用成本低等特点[9-10]。为符合实际工程的需求, 本系统选择的LoRa通信芯片是安信可LoRa-02芯片,LoRa电路原理如图8所示。

图8 LoRa电路原理图

在振动数据采集处理完成以后,处理器将加速度数据、速度数据和位移数据传输至无线传输模块,通过LoRa模块对数据进行无线传输。数据无线传输的具体过程如下:首先,对LoRa硬件接口进行初始化;其次,将模块设置为LoRa调制模式,更改主要配置参数后将模块设置为发送模式准备装载数据;再次,装载需要发送的数据进行发送,并设置发送标志;最后,通过LoRa的状态检测函数判断数据是否发送完成,若发送失败,则将数据重新进行装载,再次进行发送,当检测到数据发送信号完成后,将模块设置为休眠模式以降低功耗。发送数据流程如图9所示。

图9 LoRa发送数据流程图

4 系统实现与测试

为了验证系统设计的可行性,采用电机振动烈度(速度均方根值)作为实验指标,在实验室环境下选择三相异步电机作为振动源,济南智泽贸易有限公司的ZZ-ST-LR温振传感器作为对照进行系统测试。振动数据采集实验平台如图10所示。

图10 振动数据采集实验平台

4.1 振动数据测试

为测试采集单元计算的准确性,利用变频器调节电机转速来模拟振动变化。在相同条件下,用测振节点和ZZ-ST-LR温振传感器同时采集电机振动数据。将ZZ-ST-LR温振传感器输出的振动速度的均方根值与本文设计的振动监测系统输出的振动速度的均方根值进行对比,其X、Y和Z轴结果分别如表1、表2、表3所示。

表1 X轴振动速度的均方根值对比结果

表2 Y轴振动速度的均方根值对比结果

表3 Z轴振动速度的均方根值对比结果

由表中数据可知,经过最小二乘法去除趋势项和分段加窗频域积分处理后数据比较理想,虽然测振节点输出的速度均方根值与ZZ-ST-LR温振传感器输出的速度均方根值有一定误差,但是误差均在5%以内,满足设计的要求。

4.2 频谱分析测试

为测试能否采集到电机的振动特性,将变频器输出设为50 Hz,利用本系统以1 000 Hz的采集频率采集1 024个数据。将采集的数据进行FFT变换,其中轴加速度频谱如图11所示。

图11 加速度频谱图

当变频器输出为50 Hz时,电机转速达到1 500 r/min,此时电机转频为25 Hz。从图中可知,幅值最大处的频率为25 Hz,其他幅值较大处也均为转频的整数倍,符合电机振动特性。测试结果表明,本系统能采集到电机的振动特性。

5 结论

本文设计了一种基于频域积分的电机无线振动监测系统,该系统利用加速度传感器采集振动信号,并应用最小二乘法和分段加窗频域积分的方法对信号进行处理。经试验,该系统安装方便,操作简单,能对振动信号进行采集与分析,输出的振动信号精度满足实际使用要求,实现了对电机振动有效监测的目的,具有一定的实际应用价值。