碎煤加压气化炉配套废热锅炉管束泄漏原因探讨与分析

邓永斌,段 伟

(1.大唐呼伦贝尔化肥有限公司,内蒙古 呼伦贝尔 021400;2.内蒙古大唐国际克什克腾煤制天然气有限责任公司,内蒙古 赤峰 025350)

某公司气化装置选用固定床碎煤加压气化炉,装置一期有16 台气化炉,配套16 台废热锅炉,气化炉日常运行方式是14 开1 备1 大修。气化炉产生的粗煤气由气化炉出口经过洗涤冷却器洗涤降温后,进入废热锅炉管程,与壳程的锅炉水进行热量交换,换热后的粗煤气由废热锅炉出口经粗煤气总管送往后续工段进行净化、合成处理,最终产出合格天然气[1]。

该装置自2013 年10 月开车运行,在累计运行约10 000 h 后,于2015 年11 月起16 台废热锅炉相继出现管束泄漏情况,且随时间推移管束泄漏频率呈递增趋势发展,严重制约了装置的达标达产。该公司分别于2018 年7 月和2019 年6 月对频繁泄漏的16 台废热锅炉进行了整体更换,更换前16 台废热锅炉共泄漏137 次,发生泄漏的管束共836 根,泄漏率达到了10.98%。新更换的废热锅炉在累计运行8 000 h后,于2019 年10 月又相继有5 台再次出现管束泄漏情况。该公司多次组织现场会诊,制定并实施了一系列措施,于2020 年12 月遏制住废热锅炉管束泄漏的势头。截至笔者写稿,该公司废热锅炉管束已实现500 余天无泄漏,彻底消除了多年来一直困扰影响该公司达标达产的一项重大安全生产运行隐患。

1 废热锅炉运行情况

1.1 废热锅炉设备参数

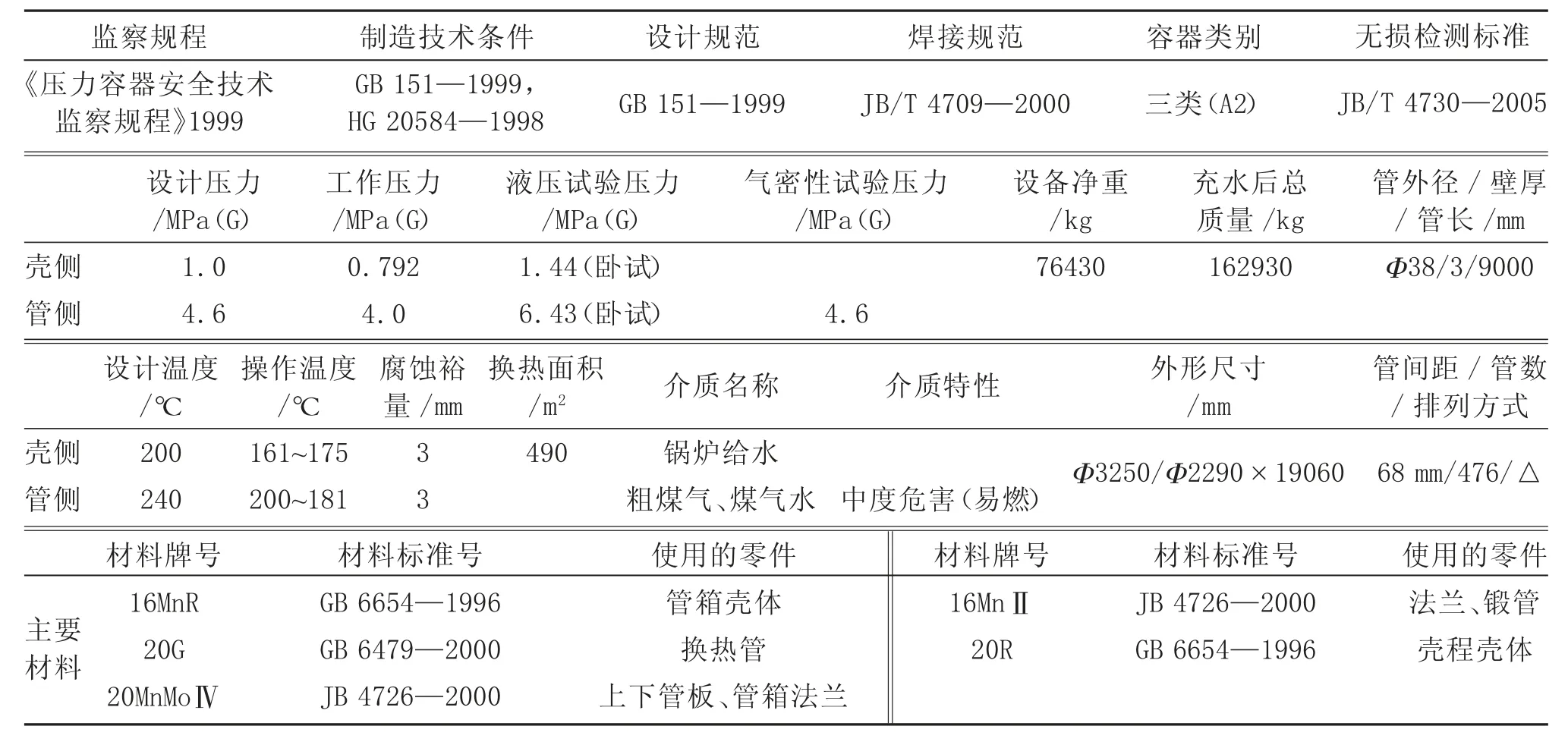

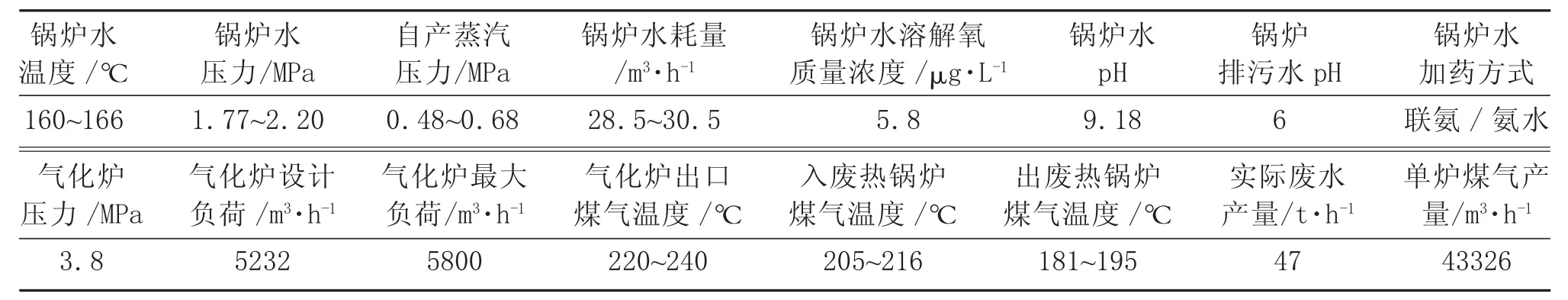

废热锅炉执行的相关标准、设计参数及关键部件所用材料见表1,运行参数见表2。

表1 废热锅炉执行标准、设计参数及主要材料

表2 废热锅炉相关运行参数

1.2 废热锅炉管束泄漏情况

根据2018 年对碎煤加压气化炉废热锅炉管束泄漏后拆检勘查,发现废热锅炉管束内侧(煤气侧)的腐蚀情况可以忽略;管束外侧化学腐蚀和机械磨损较严重,且多为坑点状的化学腐蚀;管束与折流板接触的部位也存在着机械磨损的情况;折流板骨架损坏严重,无论是管孔还是导流孔,都有孔径明显扩大情形。废热锅炉管束按照径向可分为3 个区域(A 区、B 区、C区,见图1),这3 个区域均是靠近中心管处的管束化学腐蚀和机械磨损较为严重,且以B 区最为严重;同时,废热锅炉管束轴向共有9 块折流板支撑,由下到上依次编号为1~9(见图2),从第5 块折流板开始,管束与折流板之间出现明显的磨损现象,并且严重程度由5 到9 有增加的趋势,其中第8 块折流板对应的管束位置泄漏最严重。

图1 废热锅炉管束径向分区及磨损图

图2 废热锅炉管束轴向图

2 废热锅炉管束泄漏原因分析

2.1 设备材质及工艺参数的影响

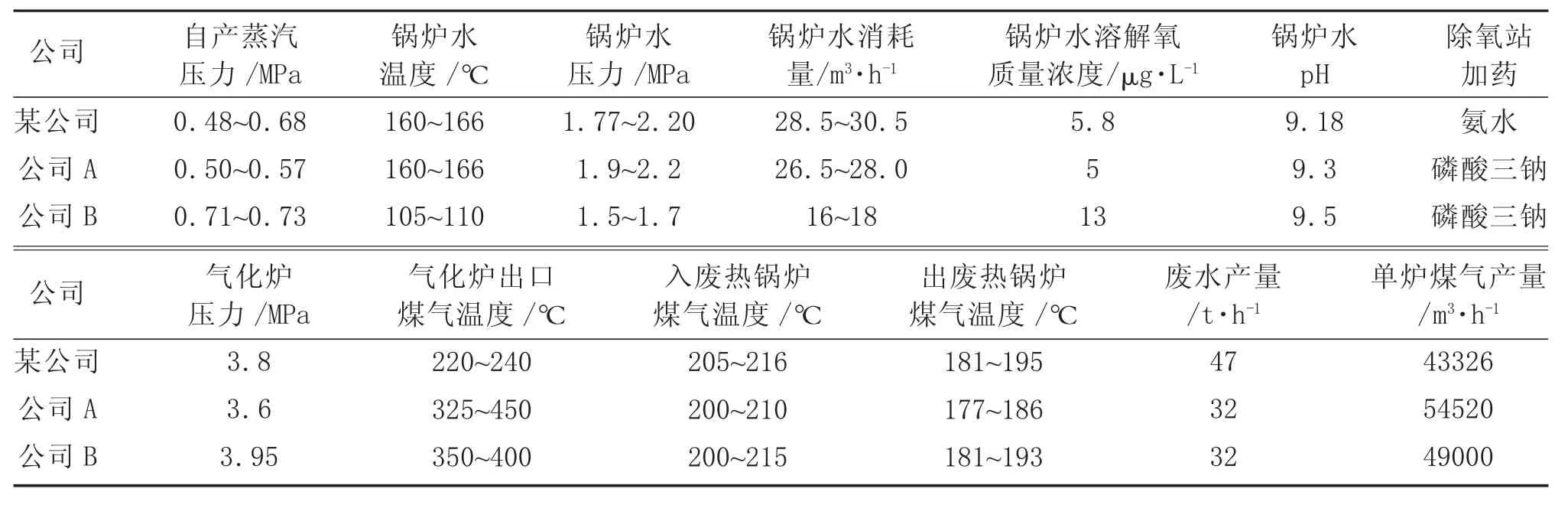

将该公司废热锅炉与同行业公司A、B 的废热锅炉设备材质及运行参数进行对比,结果见表3、表4。

表3 废热锅炉管束材质对比

由表3、表4 可以发现:

表4 废热锅炉运行数据对比

(1)该公司废热锅炉管束材质更换前与公司B 的相同,更换后与公司A 相同,判断废热锅炉管束材质不是导致废热锅炉管束泄漏的主要原因。

(2)废热锅炉壳侧运行参数自产低压蒸汽压力、锅炉水温度、锅炉水压力、锅炉水消耗量、锅炉水溶解氧含量基本介于同行业公司A 与公司B 之间,判断以上指标不是导致废热锅炉管束泄漏的主要原因。

(3)废热锅炉管侧运行参数气化炉压力、入废热锅炉煤气温度、出废热锅炉煤气温度、单炉煤气产量基本介于同行业公司A 与公司B 之间,判断以上指标不是导致废热锅炉管束泄漏的主要原因。

(4)碎煤加压气化炉出口粗煤气温度比公司A 和公司B 低100 ℃~200 ℃,但在洗涤冷却后入废热锅炉管侧前三家公司粗煤气温度几乎是相同的,所以判断碎煤加压气化炉出口粗煤气温度不是导致废热锅炉管束泄漏的主要原因。

2.2 管线支撑的影响

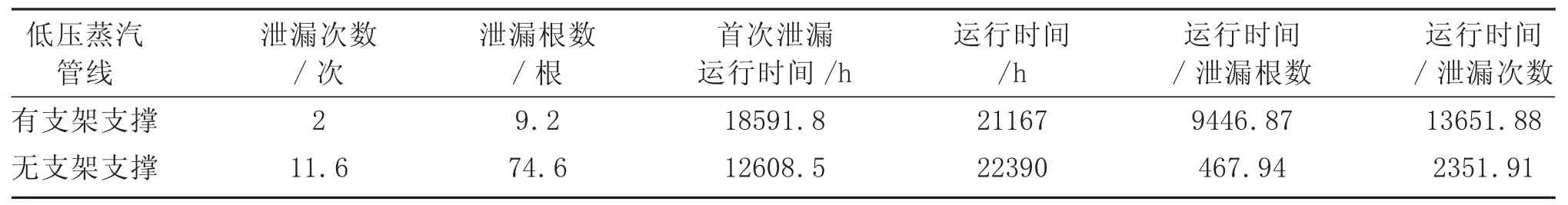

废热锅炉泄漏统计数据见表5。对比表5 中数据发现:(1)有支架支撑的废热锅炉管束泄漏次数远远低于无支架支撑的;(2)有支架支撑的废热锅炉管束首次泄漏运行时间大于无支架支撑的;(3)有支架支撑的废热锅炉管束泄漏频率远远低于无支架支撑的。因此,废热锅炉壳侧出口低压蒸汽管线上有无支架支撑是导致废热锅炉管束泄漏的主要原因之一。

表5 废热锅炉泄漏统计数据(废热锅炉整体更换前数据)

2.3 介质特性的影响

废热锅炉管束泄漏发生在管束外侧,判断粗煤气的特性不是导致废热锅炉管束泄漏的主要原因,锅炉水的特性可能是导致废热锅炉管束泄漏的主要原因之一。该公司控制调节锅炉水pH 值的药剂为氨水,锅炉水进入废热锅炉从2.0 MPa 减压到0.6 MPa 后,氨水溶解度降低约5/6,导致废热锅炉壳侧内的锅炉水pH 值大幅度降低,无法保证锅炉水呈碱性。公司A、B控制调节锅炉水pH 值的主要药剂使用磷酸三钠,磷酸三钠在水中水解生成少部分游离NaOH,NaOH 在水中显碱性,它溶于水后不会像氨水一样随锅炉水减压导致溶解度降低,不会使废热锅炉壳侧内的锅炉水pH 值大幅度降低,可以有效地保证锅炉水呈碱性,从而防止金属设备的腐蚀[2]。

在废热锅炉管束泄漏后拆检勘查发现,从下到上第8 块折流板对应的管束位置泄漏最严重(从上到下第2 块),原因分析如下:(1)因药剂的浓缩作用,理论上废热锅炉壳侧液位底部锅炉水pH 值高于顶部;(2)废热锅炉由下到上第8 块折流板正好处于废热锅炉壳侧水汽上升变径处,此处折流板前后压差、受力最大,与管束的相对运动最大,导致机械磨损最大。

2.4 工艺管理的影响

废热锅炉停用期间保护不当,造成设备腐蚀。碎煤加压气化炉每年都会在夏季检修,时间为1~3 周,且每台炉平均每2 年就会进行一次大修,时间在45 d左右。在废热锅炉停用后,管束表面的保护层受停车温度变化影响而出现裂纹,此时漏进去的空气会沿着裂纹侵蚀到金属表面并导致金属腐蚀。

碎煤加压气化炉开停车过于频繁,且在建立废热锅炉壳侧液位时没有进行暖管,同时锅炉水流量偏大,使管束产生了一定的冷热膨胀及伸缩和振动,产生机械磨损。

碎煤加压气化炉正常运行阶段,锅炉水给水量频繁大幅度波动,其瞬时值在不到50 s 的时间内从9 m3/h增加到44 m3/h,导致管束受力不均引起振动,从而产生管束和折流板的相对摩擦;废热锅炉壳侧锅炉水液位变化幅度也较大,液位在5 min 内变化值达到30%,导致废热锅炉产汽量亦会大幅度变化,使折流板受力忽大忽小引起振动,从而产生管束和折流板的相对摩擦。上述两种情况的发生将会产生机械磨损。

经过上述分析,判断工艺管理不当也是导致废热锅炉管束泄漏的主要原因之一。

3 防止废热锅炉管束泄漏预防措施

3.1 锅炉水压力、流量、水质方面

为防止锅炉水超设计压力运行对废热锅炉管束造成冲击以及锅炉水水质对废热锅炉管束造成腐蚀,采取了以下防范措施:(1)在锅炉水管线阀门后增加限流孔板,使锅炉水符合设计压力后进入废热锅炉壳侧;(2)重新调整锅炉水调节阀PID 参数,使废热锅炉壳侧锅炉水给水量及液位更加稳定;(3)将控制调节锅炉水pH 值的药剂由氨水更换为磷酸三钠,保证锅炉水呈碱性;(4)严格控制低压锅炉给水水质,按照规定检查锅炉水及排污水的pH、电导率、磷酸根、二氧化硅含量等。

3.2 防设备振动及管束相对运动方面

为降低废热锅炉管束的无支撑跨距以提高管束的刚性,将废热锅炉折流板由9 块增加为10 块,折流板厚度由16 mm 增加为24 mm。

为消除废热锅炉设备内部中心管的晃动,减小管束振动幅度,在废热锅炉内部中心管安装固定支架。

为减小废热锅炉出口低压蒸汽管线振动,对低压蒸汽管线支架进行改造、加固,包括增加滑动支架和导向支架、修改支架弹簧型号以及调整支架水平管底部支腿规格等。

严格把关与废热锅炉相关的技改及变更项目,充分分析因改动可能导致的危害。

3.3 废热锅炉的运行管理方面

废热锅炉壳侧在设备停车排空锅炉水液位后需进行氮气保护,防止空气进入导致设备腐蚀,涉及设备检修时除外[3]。

废热锅炉壳侧锅炉水建立液位时,要严格按照操作方法进行暖管,前期严格控制锅炉水给水量,待暖管合格后,分阶段增加锅炉水进水量。

尽量保证碎煤加压气化炉工况稳定,减少生产波动,降低设备停车次数。

4 结 语

某公司碎煤加压气化炉附属设备废热锅炉管束泄漏的原因是多方面的,其中有些问题如设备结构原因造成的管束机械磨损是无法彻底解决的,但通过加强对废热锅炉运行管理及锅炉水压力、流量、水质的管理,并在防设备振动及管束相对运动方面进行技改及变更,可以遏制废热锅炉管束泄漏,保证废热锅炉设备的良好运行状态。