水泥搅拌桩施工技术在河岸软土地基处理中的应用

张济宁

(法库县水利事务服务中心,辽宁 法库 110400)

1 工程概况

法库县拉马河河道整治工程位于软土发育区,工程区勘察场地岩性主要为第四系全新沉淀层,岩性主要为粉细砂及风化土为主,现自上而下分述如下:

第①-1层:素填土。黄褐色,主要由植物根系、少量卵砾石、碎石和黏性土构成,各钻孔孔顶部均有出露。此层土含植物根系,土质不均,结构松散,属近期回填。层厚1.8~3.3m,层底埋深1.8~3.3m。

第②-1层:粗砂。黄褐色,稍湿,呈中密状态,石英长石质,含15%左右卵砾石,级配较差,各钻孔均有揭露,层底最大埋深5.90m,层厚0.8~0.9m。

第②-2层:砾砂。黄褐色,呈中密状态,含35%左右卵砾石,主要矿物成分为长石、石英等,各钻孔均有出露,层底最大埋深3.3m,最大层厚1.1m。

第②-3层:圆砾。杂色,饱和,呈密实状态,石英长石质,充填45%左右的中粗砂,各钻孔均有出露,未穿透此层,揭露最大厚度为9.4m。

工程区地质条件较差,基底有大量软-流塑状淤泥质土,土层厚4.0~15.5m左右,具有含水量高、可压缩性强、力学性能低和孔隙率大等特点。

2 水泥搅拌桩施工技术

2.1 配合比试验

水泥搅拌桩就是利用搅拌桩机充分搅拌水泥与地基深处软土,通过物理化学反应促使软土成为水稳定性好、整体性好且有一定强度的优质地基,这是有效提升地基强度的重要方式[1-3]。

本工程选用浑河P·O 42.5级硅酸盐水泥,按设计要求28d桩身无侧限抗压强度最低为1.2MPa,90d抗压强度最低为2.0MPa。通过水泥参数检验和室内土工试验,分析水泥掺量14%、16%、18%时的试验结果:①水泥搅拌桩的水灰比取0.50,水泥掺量14%,经检测7d、28d无侧限抗压强度为0.88MPa和1.15MPa,不符合设计要求;②水泥搅拌桩的水灰比取0.50,水泥掺量16%,经检测7d、28d无侧限抗压强度为0.98MPa和1.45MPa,符合设计要求;③水泥搅拌桩的水灰比取0.50,水泥掺量18%,经检测7d、28d无侧限抗压强度为1.16MPa和1.72MPa,符合设计要求。考虑到水泥搅拌桩的主要功能是加固地基,结合工程实际情况和质量要求,故现场施工水泥搅拌桩的水泥掺量取16%。

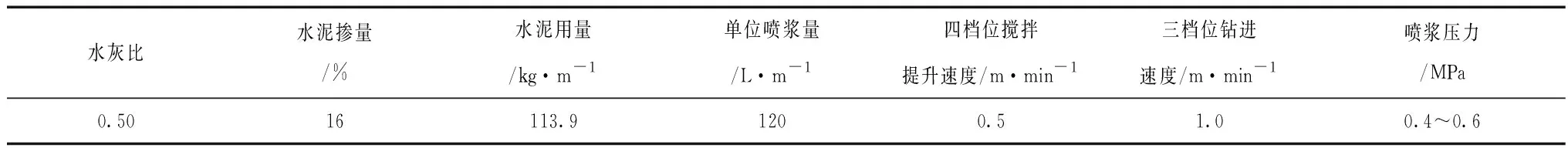

2.2 试桩参数

根据现场情况和工程经验,通过试桩合理确定施工工艺和参数,以确定的钻头提升速度、下沉速度以及相匹配的单位喷浆量、喷浆工作压力等参数,为现场搅拌桩施工提供指导[4]。

1)水泥掺量。依据工程设计要求,通过配合比试验确定水泥掺量16%,按该掺量现场制备3根试桩,利用下式计算每米搅拌桩水泥用量M水泥,即:

M水泥=3.14ρ土r2K

(1)

式中:ρ土为土体密度,经现场检测ρ土取1.85g/cm3;r为搅拌桩半径,本工程取0.35m;K为水泥掺量,本工程取16%。经计算,搅拌桩水泥用量为113.9kg/m。

2)水灰比。试桩水灰比取0.50,水泥浆的水灰比处于0.45~0.55范围,比重1.81g/cm3,施工时应结合工艺试桩和现场土料含水量变化情况合理调整水灰比。

3)喷浆速度与喷浆量。采用下式计算喷浆速度与喷浆量:

T=h/v提升

(2)

V=(M水+M水泥)/p

(3)

M水=水灰比·M水泥

(4)

M水泥=K·M土

(5)

M土=3.14ρ土r2h

(6)

式中:T、V为每米的喷浆提升时间和喷浆量;h、v速度为提升高度和提升速度,h取1m,v提升取0.5m/min;M水、M水泥、M土为每米的用水量、掺水泥量和土体的质量;p代表水泥浆比重,实际取1.82g/cm3。本工程利用三喷六搅法成桩,试桩深度12.6m,下钻速度v钻1.0m/min,由此可以确定下钻用时、喷浆提升用时和单程用时依次为12.6min、25.2min、37.8min,三喷六搅法成桩用时为113.4min。

4)喷浆压力。实际工程中设0.4~0.6MPa作为试桩喷浆压力。依据以上分析结果,统计整理工艺性试桩有关参数,如表1所示。

表1 工艺性试桩参数表

2.3 试桩质量检验

成桩7d后,人工开挖试桩部位检查其质量状况,结果显示桩体无回陷、缩颈现象,桩的整体性及外观质量良好,桩径处于700~710mm范围。经外观检测,试桩选定的工艺技术参数和水泥掺量16%,能够保证水泥搅拌桩防渗墙的整体性、均匀性和连续性[5]。

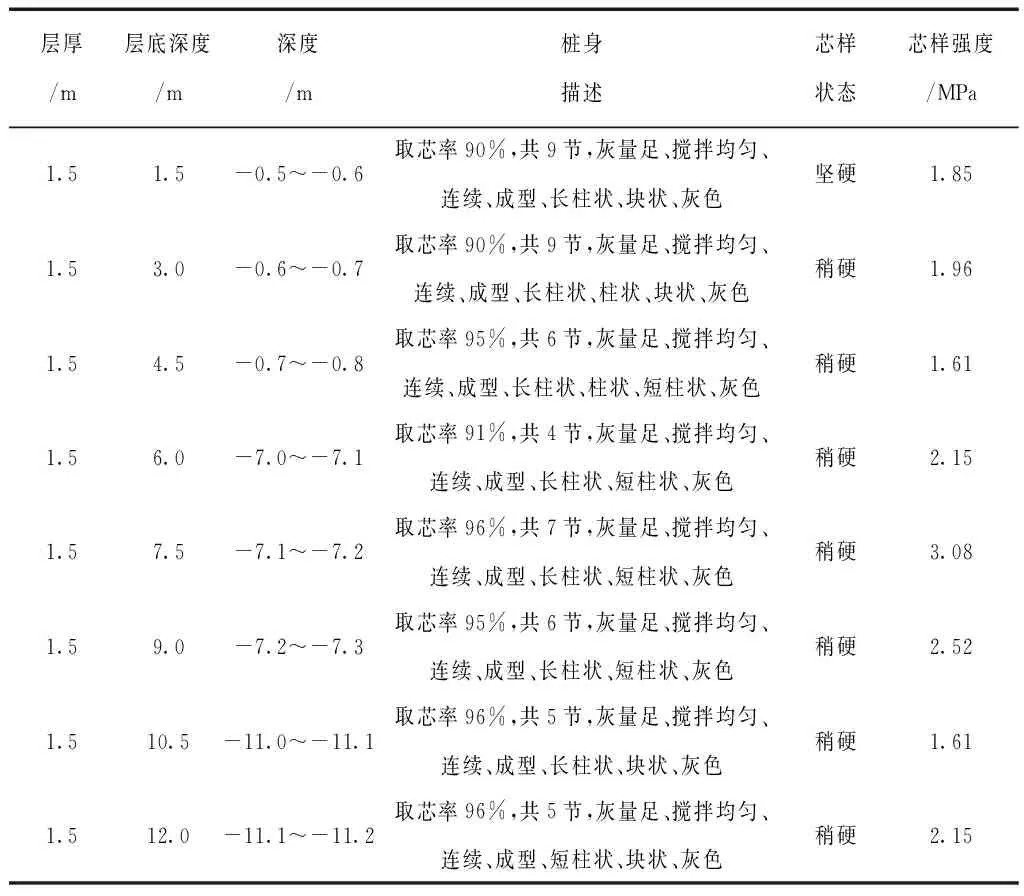

成桩28d后,采用岩芯钻探机等施工机具对桩身进行取芯检测,钻具直径Φ100mm,合金钻头直径Φ120mm,在搅拌桩桩头处设置检测孔,较中心偏离近100mm,应用水平尺校正机台,控制径向主轴跳动≤0.1mm,钻芯机各项参数均符合相关技术规程要求[6-8]。施工过程中选用全断面取芯法,按从上到下的流程现场描述,为了完成无侧限抗压强度试验从上到小均匀取三段水泥土试样,从搅拌的均匀性、芯样状态、颜色和性质等角度现场描述芯样情况,判定标准如表2所示。

表2 试桩质量评定标准

为完成无侧限抗压强度试验对芯样进行切割磨平,具体操作流程严格按照《建筑基桩检测技术规范》执行,典型桩号芯样检测值如表3所示。

表3 桩号芯样检测值

根据现场取样情况,综合分析被测桩的施工记录、桩型、成桩工艺和地质资料等内容,结果显示各芯样无侧限抗压强度和水泥搅拌桩桩身长度均符合设计规范及相关要求。

2.4 施工工艺

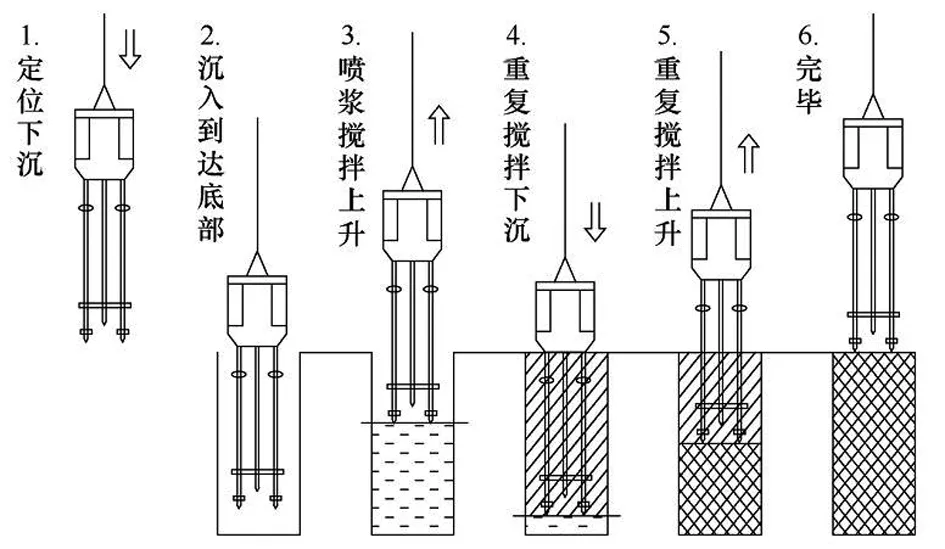

采用三喷六搅法成桩的工艺流程具体如下:

1)步骤1:定位。施工前,为达到桩基施工条件利用反铲清理表土、平整场地,结合现场情况将搅拌机用塔架或起重机悬吊至施工桩位,对中标注桩位,控制悬吊位置与桩位位置偏差不超过30mm。施工过程中要维持主机机身的水平状态,确保导向架垂直角度和精度,控制垂直向偏差≤1.0%。

2)步骤2:预拌下沉。采用输浆管连接集料斗、搅拌机和砂浆泵,电机启动时必须确保冷却的正常循环,搅拌机头切土下沉速度,利用电流监测表来控制,一般处于0.36~0.70min范围,控制工作电流不超过70A,下沉速度较慢时可以利用输浆系统补水,以加速钻进下沉。

3)步骤3:水泥浆的制备。通过配合比试验确定水泥浆的水泥掺量,在下沉到预定深度后倒入水泥浆液。

4)步骤4:喷浆搅拌提升。采取边喷浆边提升边搅拌的方式,将搅拌机逐渐提升到地面。根据设计参数合理控制提升速度,实际工程中保持匀速提升速度0.5m/min。

5)步骤5:上、下重复搅拌。为充分搅拌,在一次搅拌完成之后,按边下沉边旋转的方式再次下沉到预定深度,然后匀速提升到地面,以达到加固搅拌的作用,加固搅拌过程中保持集料斗中的水泥浆为排空状态,重复该过程两次[9]。

6)步骤6:清洗。完成以上操作后将清水注入集料斗,启动泵机清洗功能,直到将管道内残余的水泥浆和搅拌头清洗干净。

7)步骤7:位移。移动到下一桩位并重复上述流程,直至完成全部搅拌桩的施工。

水泥搅拌桩施工流程,如图1所示。

2.5 施工时常见的问题及对策

1)搅拌体不均匀。原因分析:供水量明显变化扰动部分黏土、设备提升速度未有效控制、水泥浆搅拌不足和设备故障引起的注浆终止等。施工对策:对同一桩体按施工方案重复搅拌,有效控制因搅拌速度与搅拌机钻机速度不匹配引起的不均匀问题;适当增加拌合次数及拌合均匀性,以防浆液沉淀,搅拌时间≥2min,确保充分搅拌;不得随意改变注浆量,确保单位时间内注浆稳定性;保持稳定合理的提升速度,保证搅拌均匀性;做好施工准备,保证灰浆泵、水泥搅拌机等正常运行[10-13]。

图1 水泥搅拌桩施工流程

2)喷浆异常。原因分析:水灰比过低或过高、注浆泵损坏、清洗不干净致使输浆管路有杂物或硬结快。施工对策:及时调整水灰比;施工前先试运行各项设备;采用细筛过滤水泥浆,以防外部异物进入输浆管路;输浆设备、搅拌设备使用后,及时清洗干净以防结块;将遮挡板安装于喷浆口上方,以防喷浆孔堵塞。

3)冒浆、抱钻。原因分析:拌和难度大或黏土黏结力大很容易引起抱钻、施工工艺不合适、部分土层持浆能力不足或上浮压力过大易引起冒浆。处理对策:将砂子掺入黏结力过大的施工土层中,降低黏度以防抱钻的发生;施工前,可以用清水输入搅拌头下沉处,充分湿润表面;冒浆后,实际输浆量不符合设计要求,可以改用“一搅拌、一输浆拌合、输水搅拌”的施工工艺,为减轻冒浆情况还要提高搅拌速度。

4)桩顶强度偏低。原因分析:加固效果较差、表层土体扰动较大无法实现均匀搅拌。处理对策:提高设计标高1m范围的水泥掺量,反复搅拌形成加强段;可以凿除桩顶强度较低部分,重新加固。

3 结 论

文章结合法库县河道整治工程地质条件,系统探讨了水泥搅拌桩的施工工艺,可为有效处理河岸软土地基提供一种新的途径,主要结论如下:

1)施工前,应结合现场土质条件开展室内配合比试验和抗压强度试验,合理确定水泥掺入量、固化剂和外掺剂等参数。此外,为提高试验保证率必须对最弱土层取样分析。

2)选择最典型的地质条件进行试桩,一般试桩数量不少于3根。水泥搅拌桩具有隐蔽工程的典型特征,为保证施工质量必须有效把控整个施工过程。施工前,要全面检查外掺剂、水泥等原材料和机具性能,保证各项工艺参数处于设计范围内;施工时,加强过程监督以及逐一评定成桩质量,保证施工记录详细完整,对检测不合格的搅拌桩采取补强、增加搅拌桩数量等处理措施,按成桩总数的2%取样进行质量检验。