复合固化材料固化淤泥无侧限抗压强度研究

曾照波,郭航燕

(新疆北新路桥集团股份有限公司,乌鲁木齐 830002)

0 引言

我国大部分疏浚后的淤泥放置在堆场,但是堆场放置的淤泥只靠天然蒸发远远达不到预期效果,含水率仍然较高。近年来,淤泥产量不断增加,很多学者采用各种办法来处置疏浚淤泥,取得了一定的效果。王东星等向淤泥中加入大掺量的粉煤灰作为固化材料,效果显著,固化淤泥土的最佳含水率明显降低,最大干密度、无侧限抗压强度、抗拉强度及弹性模量均有提高[1]。曹玉鹏等利用水泥等新型复合固化材料处理高含水率的疏浚淤泥[2]。张婉吟等利用岩土固化剂来处理淤泥,发现并非掺量越高越好,应根据实际情况合理使用岩土固化剂,同时发现B固化剂的效果最好,用料少,节省资源,可以明显缩短工期[3]。夏雄等利用普通硅酸盐水泥作为固化剂,并对固化剂的合理掺量进行了研究[4]。曲涛等利用水泥固化土的无侧限抗压强度试验,分析了水泥固化土在实际工程中的应用前景[5]。选取典型的河道淤泥,利用不同掺量的水泥和生石灰作为固化剂,对固化淤泥土进行击实试验、无侧限抗压强度试验,通过SPSS正交设计分析软件,探究其变化对淤泥强度性能的影响,尝试得到一种经济型配比的固化剂。

1 配合比设计及击实试验

采用化学处理方法对典型的河道淤泥进行固化,固化用到的原料是水泥和生石灰。每一种固化剂对于淤泥的强度都有一定的影响,要想全面了解这两种固化剂对试验的影响是非常复杂的。研究表明,用生石灰与水泥作为固化剂时,生石灰超过一定掺入量后,强度不会增加反而会呈下降趋势,即生石灰的掺入量并不是越高越好。结合具体情况,参照已有[6]的试验结果,确定水泥剂量分别为2%、5%和8%(均为质量比),生石灰剂量分别为4%、8%和12%,剩余的成分为淤泥含量。利用SPSS软件,对水泥、生石灰和淤泥这三种材料进行正交试验设计,再利用重型击实方法对上述材料击实[7],计算得到最大干密度和最佳含水率,如表1所示。

表1 复合固化剂固化淤泥土最大干密度与最佳含水率结果Tab.1 Results of maximum dry density and optimum moisture content of the solidification of silt soil through compound curing agent

2 试件制备及养生

按照《公路工程无机结合料稳定材料试验规程》(JTG E51-2009)[8]的规定要求制备试件,尺寸均为直径×高=50 mm×50 mm的圆柱形无侧限抗压强度试件并进行恒温恒湿养生,养生温度控制在20℃±2℃、湿度控制在大于95%。

3 无侧限抗压强度的结果及分析

3.1 无侧限抗压强度计算

养生6 d后的试件浸水1 d后,进行无侧限抗压强度试验,试验加载速度为1 mm/min,按照式(1)和式(2)计算无侧限抗压强度:

(1)

式中:RC—固化淤泥土试样的无侧限抗压强度,MPa;P—固化淤泥土试样破坏时的最大压力,N;A—固化淤泥土试样的截面积,mm3。

(2)

式中:D—固化淤泥土试样的直径,mm)。

同一组配比的试验需要进行6个试件的重复试验,最终取6个试验数据的代表值为无侧限抗压强度,试验结果如表2所示。由表2可知,当生石灰剂量一定时,随着水泥剂量的增加,7 d和28 d无侧限抗压强度基本呈上升趋势;当水泥剂量一定时,随着生石灰剂量的增加,7 d和28 d无侧限抗压强度变化幅度不大,且无明显的规律。

表2 复合固化剂固化淤泥土7 d、28 d无侧限抗压强度试验结果Tab.2 Results of unconfined compressive strength test maximum 7 d and 28 d after the solidification of silt soil through compound curing agent

3.2 无侧限抗压强度正交分析

利SPSS正交设计分析软件,采用方差分析方法研究两个因素,即生石灰和水泥的不同掺量对固化淤泥土7 d、28 d无侧限抗压强度的影响程度,从而得出其主体间的效应检验,如表3和表4所示。

表3 主体间的效应检验(7 d)Tab.3 Inter-subject effect test(7 d)

表4 主体间的效应检验(28 d)Tab.4 Inter-subject effect test(28 d)

由表3可知,水泥掺量的差异性显著的检验值(Sig.)为0.011,小于0.05,说明水泥掺量对固化淤泥土的7 d无侧限抗压强度影响显著;而生石灰掺量的差异性显著的检验值为0.284,大于0.05,说明生石灰对7 d无侧限抗压强度影响不显著。

由表4可知,水泥掺量的差异性显著的检验值(Sig.)为0.014,小于0.05,说明水泥掺量对固化淤泥土的28 d无侧限抗压强度影响显著;而生石灰掺量的差异性显著的检验值为0.694,大于0.05,说明生石灰对28 d无侧限抗压强度影响不显著。

为了分析2%、5%和8%的水泥掺量之间的差异关系,对其分别进行7 d、28 d多重比较,分析如表5和表6所示。

表5 多重比较分析表(7 d)Tab.5 Analysis of multiple comparisons(7 d)

表6 多重比较分析表(28 d)Tab.6 Analysis of multiple comparisons(28 d)

基于观测到的均值。误差项为均值方=0.004。均值差值在 0.05 级别上较显著。

由表5可以看出:2%的水泥与5%的水泥的差异性显著的检验值(Sig.)为0.288,大于0.05,说明2%与5%水泥掺量之间差异不显著,而2%与8%水泥之间和5%与8%水泥之间的Sig.值分别为0.005和0.013,均小于0.05,说明其差异非常显著,且2%与8%水泥的影响更显著。

基于观测到的均值。误差项为均值方 (错误)=0.003。均值差值在 0.05 级别上较显著。

由表6可以看出:2%的水泥与5%的水泥的差异性显著的检验值(Sig.)为0.081,大于0.05,说明2%与5%水泥掺量之间差异不显著,而2%与8%水泥之间和5%与8%水泥之间的Sig.值分别为0.006和0.036,均小于0.05,说明其差异非常显著,且2%与8%水泥的影响更显著。

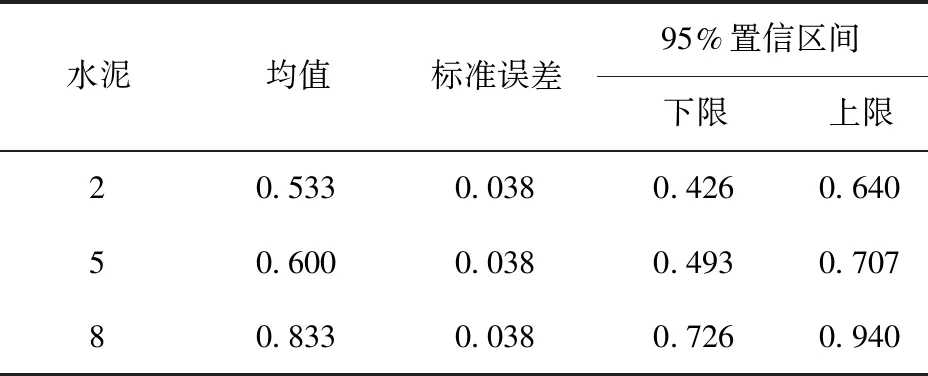

为进一步分析不同掺量水泥和生石灰对于固化淤泥土强度的影响,对其分别进行7 d、28 d无侧限抗压强度均值计算,如表7、8、9、10所示。

表7 不同掺量水泥对应的固化淤泥土7 d无侧限抗压强度均值Tab.7 Mean value of unconfined compressive strength 7 d after the solidification of silt soil under different volumes of cements

根据表7、表8、表9和表10可知,综合考虑不同掺量的水泥和石灰对固化淤泥土的7 d和28 d无侧向抗压强度的影响,水泥对固化土的无侧向抗压强度影响最大,即水泥含量越大,固化土的7 d和28 d强度越大。

表8 不同掺量生石灰对应的固化淤泥土7 d无侧限抗压强度均值Tab.8 Mean value of unconfined compressive strength 7 d after the solidification of silt soil under different volumes of lime

表9 不同掺量水泥对应的固化淤泥土28 d无侧限抗压强度均值Tab.9 Mean value of unconfined compressive strength 28 d after the solidification under different volumes of cements

表10 不同掺量生石灰对应的固化淤泥土28 d无侧限抗压强度均值Tab.10 Mean value of unconfined compressive strength 28 d after the solidification under different volume of lime

4 结论

运用正交试验方法对复合材料固化淤泥土的无侧限抗压强度试验进行正交设计,并运用SPSS软件进行试验数据分析,确定影响无侧限抗压强度的因素。对应8%的水泥剂量和12%石灰剂量的固化土,其7 d无侧向抗压强度的代表值为0.9 MPa,在水泥剂量相同的条件下,随着石灰剂量的增大,28 d无侧向抗压强度增加得不明显。

水泥对固化土的无侧向抗压强度影响最大,即水泥含量越大,固化土的7 d和28 d强度越大,但是,过大的水泥剂量容易造成固化土的干缩,并不够经济。