某型国产运输机气动系统便携式检测装置的设计与应用

■ 朱贵森/芜湖双翼航空装备科技有限公司

0 引言

满足快速响应的战备需求,不仅需要高精尖的武器装备,还需要具备将这些武器装备进行快速转运或投送的运输装备。国产某型军民两用运输机因其特殊性以及执行任务的灵活性,需要到达相对偏远的地区或战区,当这些区域不具备相应的保障措施时,一定程度上会影响该型运输机的执勤任务和地勤保障。为了消除这些因素的影响,满足快速响应的战备需求,本文提出了针对该型运输机气动系统的便携式检测装置的设计和应用。

1 设计方案

为了满足快速响应和便于携带的需求,该检测装置设计为“手持式检测装置+可变式气源装置”相组合的形式,具有使用时组合、不使用时拆离的特点,因此命名为“便携式检测装置”。下文叙述中简称其为检测装置,“手持式检测装置”简称为手持装置,“可变式气源装置”简称为气源装置。

1.1 手持装置的设计

该型运输机的气动系统包括引气系统、分配系统、压力调节系统、冷却系统、增压系统、温度控制系统。这些系统又包括高压引气活门、引气关断活门、压力调节及关断活门、交叉供气活门、温度控制活门、载荷控制活门等气动部件。气动部件的构造大体相同,基本都包含活门体、调节器、作动筒、控制阀板、电磁阀、位置电门以及检测接口等。检测的方式也大致相同,基本都包含气压的供给、气压的测量、电磁阀的操控、部件的作动、位置电门的显示、部件打开时间或关闭时间的测量等。因此,该手持装置的设计方案需根据上述系统中各气动部件的综合特点而设计,并且在功能上也要满足对应的检测要求,从而完成系统中各气动部件的功能性检测以及各气压管件的泄漏检查。

1.1.1 内部设计

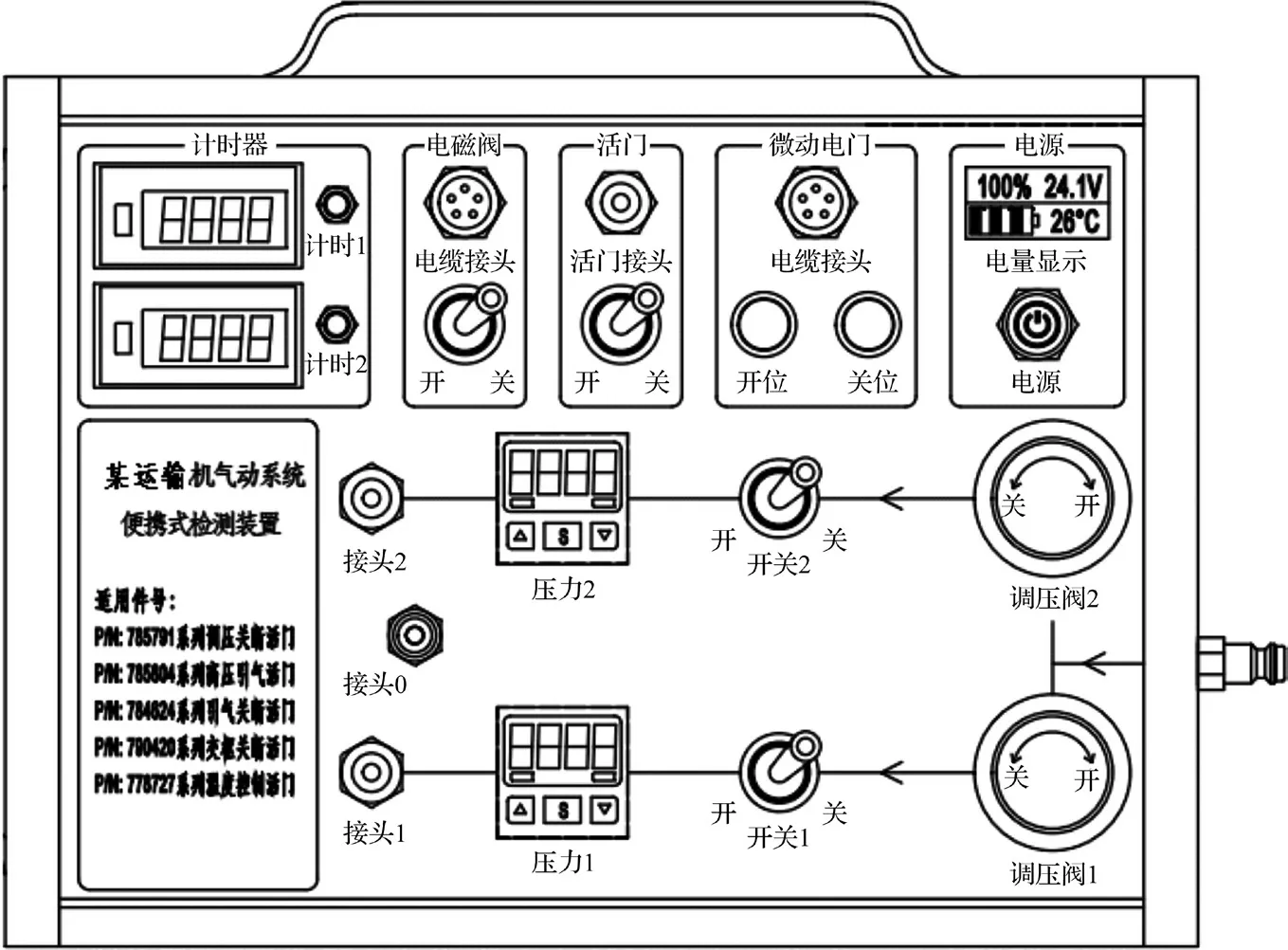

手持装置采用模块化设计,具备功能全、体积小、重量轻、操作方便等优点,还具有扩展功能。手持装置内部集成了多个功能模块,如气压分配模块、气压调节模块、气压显示模块、电磁操控模块、位置显示模块、数字计时模块、电源显示模块等,还可根据需求扩展其他功能模块,如角度、位移、电压、电流的显示和测量模块。目前,该手持装置具备以下检测功能(见图1):

1)可以实现部件所需气压的供给、调节和测量(压力范围为0~1.0MPa连续可调,压力为数字显示,压力单位可在MPa和psi之间进行切换);

2)可以实现部件上电磁阀的操控(操 控 电 压 为0~30VDC连 续 可调);

3)可以实现部件上位置电门的显示(两组LED指示灯组分别显示);

4)可以实现检测时间的测量(两个计时器可分别计时,精确到秒);

5)可以实现部件的作动或操控(通过操控手持装置上的电磁阀来完成,但与第2条的操控不同);

6)可以实现电压、电量及温度的显示(LED显示手持装置的工作电压、剩余电量及当前工作温度)。

1.1.2 外观设计

1)手持装置的外观设计

如 图1所 示,手 持 装 置 采 用18cm×27cm的铝合金外壳,表面银色氧化,外加黑色腐蚀刻字,具有重量轻、散热好、易刻字、图文清晰等优点;大小适中,适合单臂托持和单手操作。

图1 检测装置的外观示意图

2)手持装置的接口设计

a. 手持装置的左侧设计有充电接口,可实现循环充电;

b. 手持装置的右侧设计有供气管快卸接口,可实现与气源装置的快速连接;

c. 手持装置的正面(操作面)设计了3个气管快卸接口,可分别实现与气动部件的快速连接。还设计了两个电缆快速接口,可分别实现与部件上的电磁阀的操控连接,以及与部件上的位置电门的显示连接。另外,还设计了一个冷却空气的快卸接口,接通该接口后,即使是在外场高温作业条件下也可使手持装置保持在正常的工作温度范围内。

d. 手持装置的前/后两侧面分别设计了固定手带及跨肩背带。当单臂托持时,固定手带起固定作用,使手持装置不会滑落;不操作时可跨肩置于身后,不妨碍其他工作。

1.1.3 其他设计

1)设计了两路检测接口,可同时进行两个被测部件的功能性检测,尤其适用于两个部件相互配合实时联动检测的情况。而传统的检测方式中,只能对单个部件依次进行检测,无法实现此联动功能。

2)在压力和温度方面,该手持装置在满足了该型运输机维护手册及部件资料参数要求的基础上,还留了20%的设计余量,以确保手持装置使用时安全可靠。使用压力范围设计为0~1.0MPa,使用温度范围设计为-25~60℃。

1.2 气源装置的设计

气源装置的配置数量和配备类型可以根据运输机的机队规模以及运输机的出勤架次进行选择,从而实现合理的人机与物料配置比。气源装置可以是“防爆氮气瓶气源装置”,也可以是“新型空压机气源装置”。其中,新型空压机气源装置的全称为“新型轻量化空气动力式空气压缩机”,具体设计说明如下。

1.2.1 结构设计

该空压机装置的结构设计为“启动发电机+螺杆压缩机+气动马达”相组合的形式,启动发电机和气动马达分别在螺杆压缩机的两侧形成水平对置结构,三者通过联轴器及涡轮蜗杆等机构形成联动模式。

1.2.2 能源设计

在启动阶段由启动发电机带动螺杆压缩机工作,此时启动发电机相当于电动马达的作用。当螺杆压缩机产生的压缩空气达到设定压力后,就可利用自身产生的一部分压缩空气来驱动气动马达。此时,气动马达行使了启动发电机(电动马达)的功能,使驱动螺杆压缩机持续工作,直到压缩机气压达到额定压力后才自动停止。在气动马达驱动期间,由于三者的联动关系,启动发电机也同样在运转,但此时启动发电机的工作模式由最初的耗电模式自动切换为发电模式,并将发出的电能储存在蓄电池中,以备下次启动时使用。

此设计体现了两方面的能源使用创新:

1)使用自身产生的一部分压缩空气作为动力源;

2)使用启动发电机,既可作为电动马达使用,也可作为发电机使用,实现了部分电能的自循环。

该空压机装置是一种可以利用自身产生的一部分压缩空气作为动力源的新型空气压缩机。相比于传统的纯电力型或纯燃油型空压机,摆脱了仅依赖这两种能源的限制,实现了能源使用方式的创新,具有重要的应用前景。若在电力资源或燃油资源稀缺时期,空气资源取之不尽,因此具有重要的战略意义。

1.2.3 轻量化设计

该空压机装置的机壳可以采用陶铝新材料制作成鳍片状,在保障同等强度的情况下,既减轻了重量,实现了轻量化(便于携带),也提升了散热效果。另外,该空压机装置在设计上避开了传统的燃油型驱动装置,因此在整体重量上进一步实现了轻量化的设计目标,同时也更环保。

2 应用方案

由于气源装置可以根据运输机的机队规模以及运输机的出勤架次而进行选择,结合上述设计方案“手持式检测装置+可变式气源装置”,可以得出不同的应用场景将使用不同的配置方案,具体应用方案如下。

1)方案1:手持装置+氮气瓶装置(1个);

2)方案2:手持装置+氮气瓶装置(2个);

3)方案3:手持装置(1个)+空压机装置;

4)方案4:手持装置(2个)+空压机装置。

2.1 单机短时出勤

当运输机以单机形式短时出勤执行任务时,可采用方案1来实现该机气动系统部件的快速检测。由于是短时出勤,仅需为该机单架次的航前/航后做检测,因此方案1即可满足该机的部件检测需要。

该方案的特点:装置简单、便携,可由单人携带出勤并完成检测任务。若检测发现部件故障,可利用该机携带的备用航材部件进行更换,以保障运输机的正常出勤。

2.2 编队短时出勤

当运输机以编队形式短时出勤执行任务时,可采用方案3来实现编队运输机气动系统部件的快速检测。此时,由于需要对多架次运输机的部件进行检测,也就是需要更多的气源供给,方案3为首选,方案2为备选。

该方案的特点:需要由两人携带出勤并完成检测任务。若检测发现部件故障,可利用该机携带的备用航材部件进行更换,以保障运输机编队的正常出勤。

2.3 整编长时出勤

当运输机以整编队形式长时出勤执行任务且需设置驻地和移动式维修站时,由于机队数量多、执勤时间长,地勤保障任务也随之增加,可采用方案4来实现整编队驻地内运输机气动系统部件的快速检测。为了保险起见,还可同时携带方案2中的2个氮气瓶装置,以作为突发状况的备用方案。

该方案的特点:由于该方案中配置了2个手持装置、1个空压机装置(或者外加2个氮气瓶装置),因此可配置多人,组成不同的班组,为多架次运输机的气动系统部件进行快速检测,从而满足整个驻地内运输机的检测需求。由于机队数量多,不可能随机携带所有的备用航材部件,可利用检测装置进行故障件的准确判断,以确定拆下件是否需要送至移动式维修站中进行快速修复。此方式可缓解战时阶段运输机队航材保障紧张问题,可以更好地保障运输机的出勤效率。

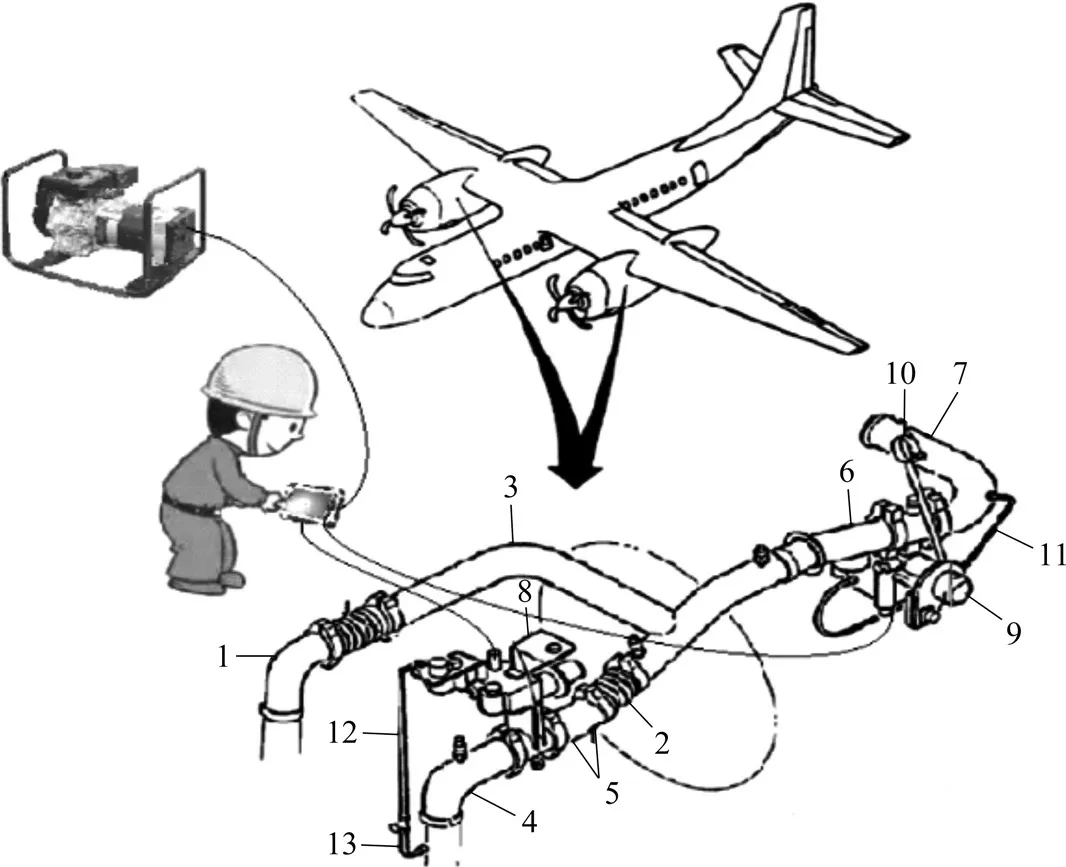

2.4 装置使用方法

如图2所示,当需要进行气动系统部件的功能检测时,将手持装置右侧的快卸接口通过气压软管连接到气源装置上,再将手持装置正面的快卸接口通过气压软管连接到被检测的部件上。操作人员按照部件检查要求,在手持装置上进行操作。同时,实时观察被检测部件的工作状况,确定是否符合要求。手持装置上设置了两路检测接口,可同时对两个部件进行功能性检测,提升检测效率;该功能在两个部件需要联动检测时,效果更加明显。

图2 检测装置的应用场景示意图

3 结束语

本文的便携式检测装置在设计方面,采用了模块化设计,具有功能全、体积小、重量轻、操作方便、容易扩展等优点;在能源使用方面,可摆脱传统资源的限制,实现能源利用及循环使用的创新;在功能方面,可以实现该型运输机气动系统中部件的快速检测、故障的快速定位以及故障的快速排除。从而更好地保障该型运输机的出勤效率,满足快速响应的战备需求,具有很好的应用前景和重要的战略意义。