空气源热泵粮食干燥机信息采集与自动控制系统的研制

张华希,闫一哲,李和清,朱 伟,陈坤杰,刘德营

(南京农业大学 工学院,江苏 南京 210031)

【研究意义】谷物农产品的生产和加工中不可或缺的一步是对其干燥,是保证其能长期安全储存的一个极其重要的条件[1]。干燥是一个非线性、强耦合的复杂传热传质过程[2-3]。随着我国国民经济的发展和人民生活水平的不断提升,对农产品的品质要求越来越高,干燥过程直接影响到产品的品质[4-6]。与传统的燃煤蒸汽烘干[7]及热风干燥[8]、红外线干燥[9-10]等方法相比,热泵干燥是一种具有能耗小、干燥效果好、适用范围广等特点的干燥方法。因此,热泵干燥被相关学者们广泛研究。【前人研究进展】白旭升等[11]研究了香菇干燥时,不同风温、风速、装载量及放置方式对其干燥品质的影响,并建立了香菇热泵干燥动力学模型。赵丹丹等[12]根据枸杞热风干燥失水规律,设计了满足干燥1 t 枸杞鲜果的热泵干燥室,并对热泵干燥室进行应用试验,发现热泵干燥相对于燃煤干燥成本降低了19%。姬长英等[13]研究热泵干燥技术对干制辣椒品质影响,在通过分阶段控制热风温度和改变铺料的厚度进行试验,改善工艺参数。单一热泵具有干燥时间长、效率低等缺点,组合干燥和联合干燥是解决单一热泵干燥的有效方法之一[14-15]。程慧等[16]将热泵干燥技术和真空干燥相结合,降低了能耗,并且得到质量好的干制蘑菇。李伟钊等[17]研发了一种热管联合多级串联热泵玉米干燥系统,对废气中的余热进行回收和废气中的杂质进行清洁处理,有效降低污染物的排放。徐建国等[18]在胡萝卜干燥时,采用先低温热泵干燥,后热风干燥的联合干燥技术进行干燥试验,在大幅度缩短干燥时间的同时,获得了高质量的干燥产品。Ayca等[19]研究了热风干燥和微波-红外联合干燥对茄子干燥特性的影响,发现联合干燥的茄子比热风干燥的茄子具有更低的收缩率和更高的复水率,并且缩短了干燥时间。【本研究切入点】如何优化热泵的干燥与控制技术一直是研究的热点问题,但由于干燥过程的复杂性,目前关于研究各类影响因素的理论模型依旧较少。【拟解决的关键问题】本研究通过热泵式干燥机为载体,通过采集卡与工控机将反应干燥过程的各数据进行采集与储存,为后续干燥工艺的优化提供理论基础。

1 热泵干燥机系统

1.1 结构与工作原理

热泵干燥机系统结构如图1所示。该系统主要由电器控制部分、空气源热泵机组和谷物干燥机等组成。其中,为满足不同粮食的干燥温度,以4 级联合而成的空气源热泵作为热源,主要包括压缩机、冷凝器、膨胀阀、蒸发器等器件。

图1 热泵干燥机系统结构Fig.1 Structure diagram of heat pump dryer system

以5HXG-120型循环式谷物干燥机为机体,配合一台由4组功率不同的热泵机组构成的热泵系统作为热源,通过改变热泵机组的启停组合调节送风温度和制热量。干燥机内分可分为4 段,自上而下分别为缓苏段、干燥段、冷却段和排粮段。粮食经入粮提升机提升至干燥机顶部,甩盘使粮食尽可能均匀地甩落分布在缓苏段;粮食经干燥段进行热风干燥并且下落至干燥机的底部,再由输送电机和提升机将其提升至干燥机顶部,进行循环干燥。当粮食水分仪检测到谷物含水率达到目标时,停止干燥,通过排粮轮将粮食排出。作业流程见图2。

图2 循环式谷物干燥机作业流程Fig.2 Operation flow chart of circulating grain dryer

1.2 主要硬件设计

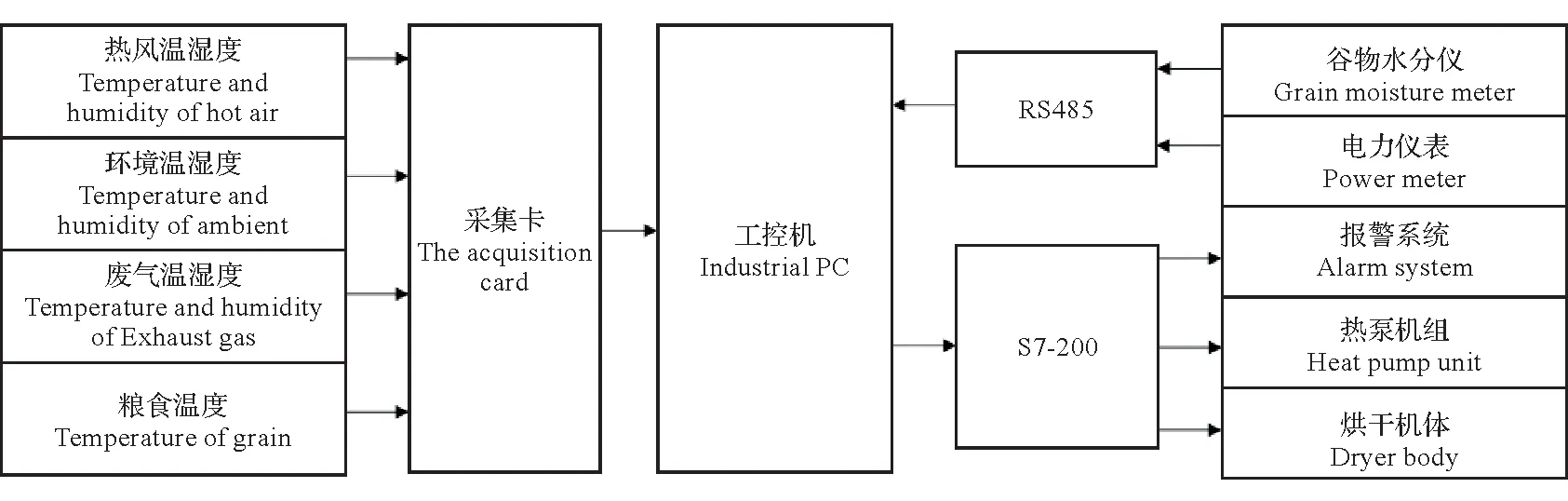

测控系统的硬件包括:工控机、数据采集卡、PLC、温度传感器、温湿度传感器、水分仪以及相应的仪表等组成,执行部分主要包括可编程控制器(PLC)及其他硬件外围电路等,硬件框图见图3。

图3 系统硬件设计Fig.3 System hardware block diagram

模拟量采集卡选用美国NI公司生产的PCI1716,其A/D转换器转换速度为250 ks/s,主要实现对热风温湿度、环境温湿度、废气温湿度、粮食温度传感器数据的实时采集,并将采集到的数据通过PCI总线传输至工控机,通过RS-485 串口通讯将水分测量仪检测的水分值以及多功能电表测量的电流、电压和功率值数据传输至工控机。

控制模块主要实现对空气源热泵压缩机组及干燥机机体的控制,主要由开关电源、PLC、中间继电器等组成。选用德国西门子S7-200 CPU224 PLC,其拥有较强的可靠性、稳定性且适用于长时间的干燥机工作环境与工作时间。工控机通过串口通讯向PLC 发出指令,控制热泵空气源压缩机组及干燥机机体内部电机的启停状态,进而控制热泵向干燥机机体输送热风的温度以及干燥机机体内部电机的工作状态,实现系统对干燥机的监测和控制。

为便于系统的实现,本系统采用型号为IPC-610 的工控计算机,其具有多个应用接口,系统稳定且兼容性强。水分仪选用的是日本静冈CETIIC 型水分仪,其拥有水分数据显示功能,方便读取水分值,且精度较高。

1.3 系统软件设计

系统软件采用LabVIEW 图形化编辑语言来完成数据采集与控制的设计。为了实现系统的数据采集与自动控制功能,软件采用模块化的设计,包括数据采集、数据存储、数据显示、热风温度控制以及目标水分控制等。数据采集与显示模块不断地实时采集各温湿度传感器、水分仪以及电子仪表数据,将数据保存在XLS工作表格中,并且直观地在人机界面上显示曲线图。系统能够根据各个时刻的数据值,按照控制算法进行实时的自动控制,保证在整个过程中的烘干质量。LabVIEW 系统界面见图4。

图4 系统界面Fig.4 System interface

2 系统试验验证

2.1 试验装置与方法

采用江苏天禹农业机械有限公司生产的型号为5HXG-120 的干燥机进行现场试验,热源为空气源热泵。图5 为干燥试验现场图。在试验过程中,系统自动记录干燥过程中的环境温湿度、热风温湿度、粮食温度、实时谷物水分含量、电能损耗等参数。控制系统参照GB/T 6970—2007《粮食干燥机试验方法》。

图5 干燥试验Fig.5 Field diagram of drying test

2.2 试验条件

干燥试验的对象为稻谷,试验初始条件见表1。

表1 试验初始条件Tab.1 Test initial conditions

2.3 试验结果与分析

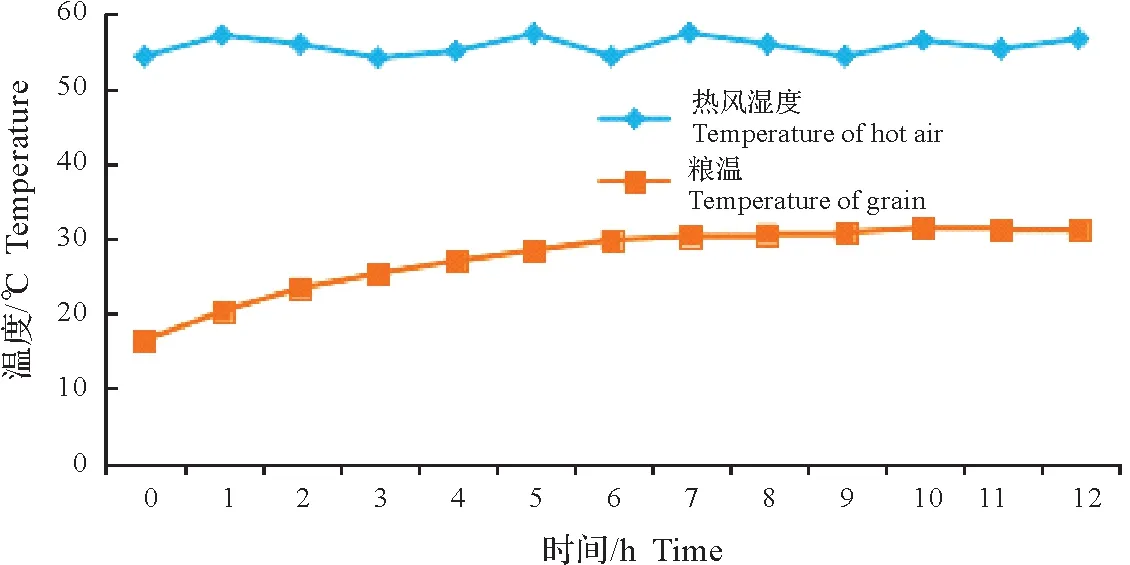

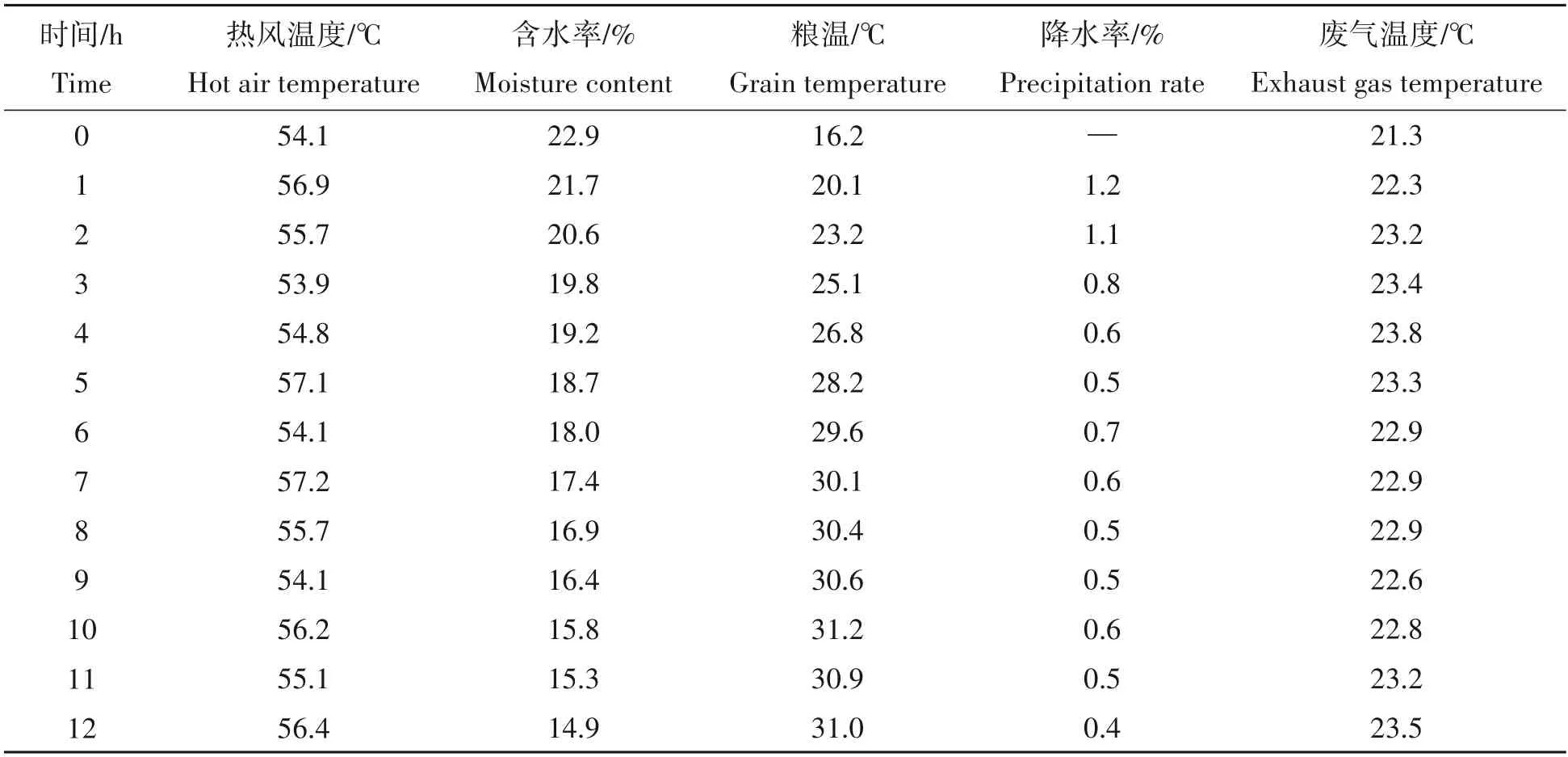

在目标温度为55 ℃的控制策略下,热风温度与粮温变化图6,表2为现场测试数据。

图6 粮温与热风温度变化曲线Fig.6 Variation curve of grain temperature and hot air temperature

从图6 与表2可以看出,热风温度在53.9~57.2 ℃,表明系统能够实现自动控制。整个干燥过程的平均降水速度为每小时0.69%,在干燥前期,由于谷物水分含量较高,因此粮温升高时,降水速度较明显,在干燥后期,由于谷物失水较多,谷物内自由水分较少,因此干燥速率降低。整个干燥过程中,谷物水分值的变化符合粮食干燥的规律,达到了干燥的目的。

表2 现场测试数据Tab.2 Field test data

3 结论

(1)设计了空气源热泵粮食干燥机数据采集与控制系统,在干燥过程中,对环境温度、热风温度、粮食温度、电力仪表等进行数据采集与储存,并在人机交互界面上显示,在发生故障时,能够自动检测并报警。

(2)根据实时检测的数据,通过自动控制程序,系统可以对干燥机及热泵机组进行控制,实现空气源热泵粮食干燥机进料、循环、干燥和排粮4个工艺过程。

(3)干燥后的谷物水分均匀,品质较好。整个干燥过程共耗电472 度,按照用电价格为0.8 元/度计算,热泵干燥成本为378 元/次。与燃煤热风炉相比,能够大大节省成本。该系统为研究不同环境温度下,热泵式低温循环谷物干燥机的温度控制策略提供理论基础。