基于应力腐蚀的断路器储能机构失效原因分析

田 泽,阮嘉诚,叶建锋,熊 宇,梅云平,冯红武

(1.国网湖北省电力有限公司电力科学研究院,湖北 武汉 430077;2.湖北方源东力电力科学研究有限公司,湖北 武汉 430077)

0 引言

断路器是变电站和换流站线路的主要构件之一,主要作用是切断线路的运行电流,断路器安全稳定运行关系到线路开断操作的可靠性。而储能机构是为断路器提供操作能量的部件,储能机构发生故障将导致断路器无法正常动作。

近年来,随着变电站和换流站的大规模建设和投运,站内断路器设备保有量迅速增加,而且随着断路器服役时间的增长,发生故障的断路器数量不断增加[1-10],有些故障原因为断路器传动机构损坏[11-14],有些故障原因为储能机构工作缸缸体应力腐蚀开裂[15-25],设备故障的增加给设备运维工作带来极大负担,相关人员对断路器的状态和寿命进行评定和研究[26-29],得出了很多有价值的运维经验。

据统计,断路器储能机构频繁补压是断路器故障的常见原因之一,储能机构一般采用弹簧储能结构,通过活塞机构压缩弹簧进行储能,运维中多次发现高压油缸油压无法保持,补压机构频繁补压的现象。经分析,造成该储能机构故障的原因为工作缸缸体开裂,导致工作缸和输油孔贯通,油压无法保持而频繁补压。通过系统分析,储能机构工作缸由7 系铝合金制造,研究表明7 系铝合金具有一定的应力腐蚀倾向。

1 故障经过

2016 年9 月2 日,某500 kV 变电站5023 断路器C相操作机构出现频繁补压现象,监控中心报“分闸闭锁”信号。停电检修时发现B 相操作机构在分闸位置也存在泄压和补压现象。检查出厂资料后发现,该断路器为ABB 公司生产的ELK SP3 系列HGIS 组合电器产品,2011 年08 月出厂,2012 年10 月投产使用,机构正常工作压力为33.0 MPa~34.2 MPa,油泵启动压力为33.2 MPa,停止压力为34.2 MPa。

在进行解体前,分别对B相、C相操作机构的储能泄压情况进行了检查。B 相机构在合位储能后,弹簧能量保持较好;在分位储能后,弹簧能量释放较为迅速。C 相机构在分位和合位储能后,弹簧能量均释放迅速,并有内部液压油的泄漏声。

2 解体和外观检查

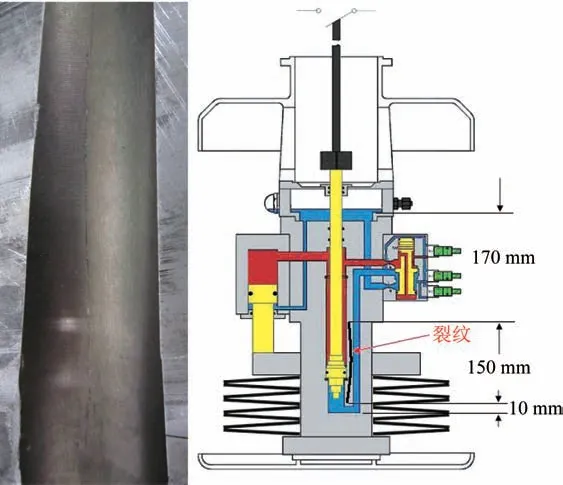

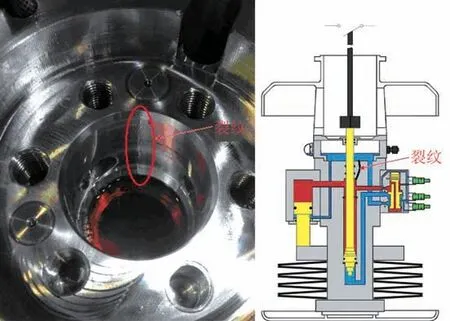

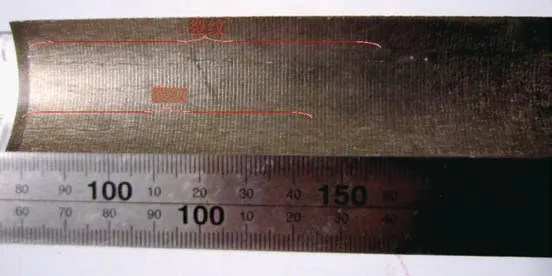

对B相和C相储能机构的活塞缸体解体检查,B相缸体内表面存在裂纹,如图1所示,储能机构的活塞缸体和输油孔内均存在裂纹,缸体裂纹贯穿工作缸和输油孔。C相缸体内表面裂纹如图2所示,活塞缸体内表面有一道裂纹,裂纹贯穿高压缸和输油孔。由解体和外观检查可知,由于缸体裂纹使高压缸、输油孔贯通,导致高压油缸内油压无法保持,当工作缸油压降低至油泵启动压力(33.2 MPa)时,断路器补压系统启动,开始补压。

图1 B相缸体裂纹及示意图Fig.1 Phase B cylinder cracks and schematic diagram

图2 C相缸体裂纹及示意图Fig.2 Phase C cylinder cracks and schematic diagram

由于B 相裂纹位于活塞缸体的底部,在合闸状态下,活塞缸体底部的上下部分油路均为高压油路,此时油压可以维持,在分闸状态下,活塞杆底部的上部分为高压油路,下部分为低压油路,此时油压无法维持,故造成B相机构在分闸位置频繁补压。

由于C 相的裂纹贯穿于活塞缸体整个区域,因此无论在分闸位置还是合闸位置,其油压均无法维持,故造成C相机构在分闸和合闸位置时均频繁补压。

3 设计资料审查

检查出厂资料发现,该活塞缸体使用的材料为7020 T6 高强铝合金锻件,按照供货协议,该材料的最小抗拉强度为410 MPa,最小屈服强度为370 MPa。经有限元分析(见图3),缸体的最大应力为317.53 MPa,所以该缸体的选材满足要求。

图3 缸体有限元分析结果Fig.3 Finite element analysis results of cylinder block

原材料的入厂检验报告包括了力学性能检验、化学成分检验、宏观组织检验、微观组织检验和超声检验,检验结果均为合格。由活塞缸体尺寸检验报告可知,缸体主要尺寸的偏差符合要求。此外,由出厂资料可知,该储能机构缸体材料经过表面阳极氧化处理,该处理方式提高了材料的表面硬度,同时也提高了材料的应力腐蚀敏感性。

4 试验与分析

选取储能机构活塞缸体进行力学、光谱、硬度、金相和扫描电镜分析。试验结果如下。

4.1 力学性能试验

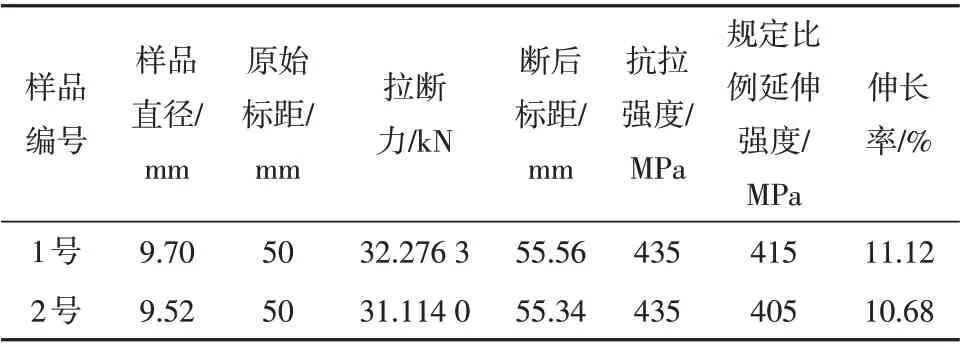

从B相储能机构活塞缸体上取样进行室温拉伸试验,试验结果如表1所示。可知,缸体材料力学性能指标满足标准《BS EN 755-2-2008 铝和铝合金-挤压棒、棒材、管材和型材—第2 部分:力学性能》和供货协议的要求。

表1 原材料力学实验结果Table 1 Experimental results of raw material mechanics

4.2 光谱分析

取样进行光谱检验,结果如表2 所示。缸体材料化学成分符合标准《DIN-EN-573-3 铝和铝合金化学成分和半成品形状第3部分:化学成分》的要求。

表2 光谱检验结果Table 2 Spectral test results

4.3 硬度测试

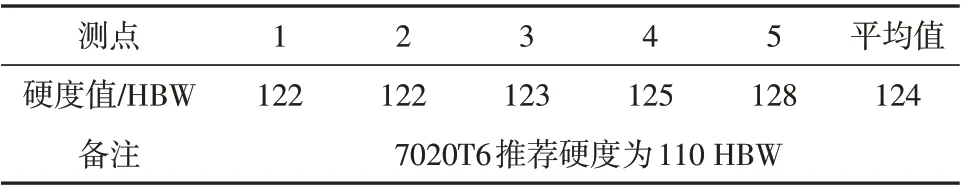

取样进行硬度测试结果如表3 所示,从测试结果可知,实测硬度平均值比标准推荐值高14 HBW,设备厂家通过调节热处理参数提高了7020 T6的硬度。

表3 硬度测试结果Table 3 Hardness test results

4.4 裂纹及断口宏观检查

B相储能机构工作缸体和输油孔附近裂纹形貌如图4和图5所示。工作缸和输油孔内均存在多条裂纹,且通过渗透试验发现工作缸与输油孔的裂纹是分别产生的,两个部位的裂纹未连通,即工作缸和输油孔之间不存在裂纹导致的通路,工作缸和输油孔裂纹的相对位置如图6所示。

图4 B相工作缸表面裂纹Fig.4 Surface cracks of Phase B working cylinder

图5 B相输油孔表面裂纹Fig.5 Surface cracks of Phase B oil delivery hole

图6 工作缸与输油孔裂纹位置Fig.6 Crack location of working cylinder and oil delivery hole

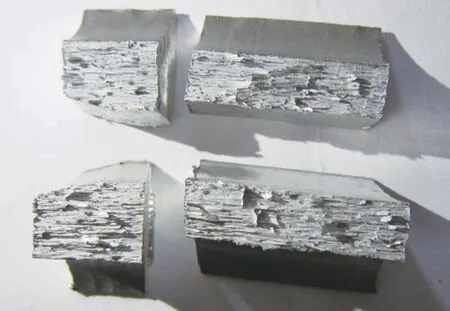

用线切割方法沿C 相油缸缸体轴线方向取样,得到如图7 的裂纹试样,试样完全取出后发现输油孔内还存在其他裂纹,如图8所示。

图7 裂纹试样取样部位Fig.7 Sampling position of crack sample

图8 输油孔内其他裂纹Fig.8 Other cracks in oil delivery hole

C相工作缸体侧裂纹如图9-图10所示,在工作缸活塞杆活动区域涂有防磨涂层,涂层颜色较深。活塞杆活动区域内缸体存在两条明显独立的裂纹,而从罐体顶部往下100 mm 范围内无防磨涂层的缸体的裂纹基本在一条直线上。

图9 工作缸裂纹1Fig.9 Working cylinder Crack 1

图10 工作缸侧裂纹2Fig.10 Working cylinder Crack 2

图11 输油孔侧裂纹Fig.11 Crack on the side of the oil delivery hole

从C 相裂纹试样工作缸和输油孔两侧裂纹的分布判断,贯穿两侧的裂纹只可能存在于从罐体顶部往下100 mm 范围内,故从该部分进行取样,获得如图12 所示的断面试样,从图中可见,断面中未见宏观缺陷。

图12 裂纹断面试样Fig.12 Crack cross section specimen

4.5 金相检验

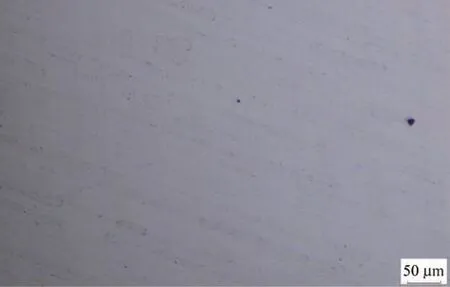

4.5.1 无裂纹部位金相组织

从B相储能机构缸体中无裂纹部位取样进行金相检验,金相组织如图13-图14 所示。从图13 可知,材料中无明显非金属夹杂物。由图14可知,该铝合金金相组织为正常的锻造带状组织。

图13 B相工作缸体金相(未侵蚀)Fig.13 Phase B working cylinder block metallography(uneroded)

图14 B相机构金相(混合酸侵蚀)Fig.14 Phase B working cylinder block metallography(mixed acid corrosion)

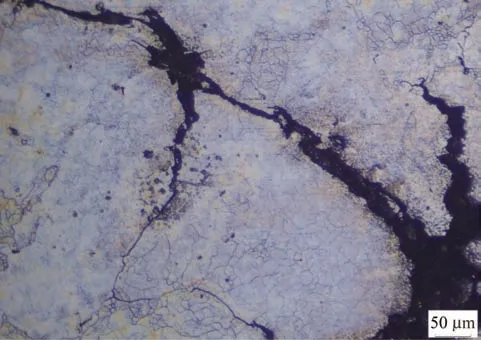

4.5.2 裂纹附近的金相组织

从C相储能机构缸体中裂纹附近取样进行金相检验,如图15-图16所示。

图15 缸体裂纹中部Fig.15 Middle part of cylinder block crack

从图15-图16可见,裂纹均沿着晶界扩展,并存在分支,这与铝合金应力腐蚀的特征吻合。

图16 缸体裂纹尖端Fig.16 Cylinder block crack tip

4.6 扫瞄电镜断面分析

使用扫描电镜对裂纹断面形貌进行观察和微区成分分析,结果如图17 和表4 所示,断面的成分中有C、Mg、Zn、Al,各元素的含量如表4所示。

图17 裂纹断面扫描电镜图片Fig.17 SEM image of crack section

表4 裂纹断面化学元素含量Table 4 Chemical element content of crack section

4.7 应力计算

对储能机构活塞缸体结构的应力进行有限元分析,分闸和合闸状态下缸体结构的有限元分析结果如图18-图19所示。

图18 分闸状态下工作缸和输油孔中应力沿周向的分布Fig.18 Circumferential distribution of stress in working cylinder and oil delivery hole under open gate condition

图19 合闸状态下工作缸和输油孔中应力沿周向的分布Fig.19 Circumferential distribution of stress in working cylinder and oil delivery hole under closing state

从有限元分析结果可见,在分闸状态下,工作缸周向存在两个应力极大值点(应力分别为219.32 MPa 和219.13 MPa),而合闸状态下工作缸周向仅存在一个应力极大值点(应力为191.87 MPa)。

无论在分闸还是合闸状态下,输油孔周向仅存在一个应力极大值点。结合裂纹宏观检查结果,裂纹均出现在应力极大值的位置。

4.8 液压油成分分析

现场抽取4 个储能机构内的液压油进行了水分、氯元素、铝、铜、镁、锌等元素的分析,分析结果如表5所示。

表5 液压油化学成分Table 5 Chemical composition of hydraulic oil

由于液压油的密度通常为860 kg/m3,换算成ppm后水分含量为120 ppm~143 ppm。

5 故障原因综合分析

从材料的力学性能、化学成分分析等结果可见,缸体材质满足标准要求,同时也满足设计要求。

从裂纹的宏观检查和缸体的有限元分析结果可知,缸体断面内无宏观缺陷,此外,缸体裂纹出现的位置与结构中应力极大值的位置相吻合。

从液压油成分分析可见,运行后的液压油中的水分较新油多了71.4%~104.3%,同时,液压油中还含有微量的Cl、Al、Cu、Mg、Zn等元素,除了Zn元素外,其余元素都是新油中没有的。Cl元素可能是随着大气中水分一起进入到储罐中的,而Al、Cu、Mg等元素为缸体与活塞磨损扩散进入到液压油中的。

从金相分析和扫描电镜断面分析可见,缸体材料中无明显非金属夹杂物,裂纹沿晶界扩展,与应力腐蚀的特征相吻合。断面扫描电镜未发现Cl、S 等元素。结合油样中H2O和Cl-含量的分析结果,缸体的开裂机理应为有氯环境下的氢致应力腐蚀。相关研究表明,氢致应力腐蚀机理如下。

1)Al 和H2O 反应产生H 原子(2Al+3H2O=Al2O3+6H↑);

2)Al2O3为致密氧化膜,隔绝Al和水,避免进一步反应;

3)氯与Al2O3反应破坏氧化膜(6Cl-+Al2O3=2AlCl3+3O),使铝基体与水接触;

4)重复1)~3)过程,导致宏观裂纹的产生。

6 结语

综上所述,由于空气中的水分在运行过程中进入到储罐内部与液压油混合,使液压油中的水分增加,当水分含量达到一定值后,在储罐中输油孔附近等应力极大值位置就会产生应力腐蚀裂纹,裂纹形成新的油路,当裂纹连通高压油路和低压油路时,将使高压油路的压力逐渐释放,从而导致储能失效。

建议变电站运维人员密切监控液压油化学成分,防止形成应力腐蚀环境,预防应力腐蚀的产生;建议厂家取消储能机构缸体表面硬化处理工艺,降低材料应力腐蚀开裂敏感性;建议厂家选用应力腐蚀敏感性较低的其他材料制作缸体。