基于线激光扫描的核电换热板厚度测量方法研究

刘 杰,郑雪松,杨 斌,王 刚,李文龙,

(1. 武汉商学院通识教育学院, 湖北 武汉 430056;2. 华中科技大学机械科学与工程学院, 湖北 武汉 430074;3. 中核武汉核电运行技术股份有限公司, 湖北 武汉 430223)

1 引 言

核电换热板是核力发电系统的重要散热部件[1],由于长期受强辐照重水环境、高温、高速水流冲击,承受化学腐蚀和热/机械应力交变载荷作用[2],从而易导致换热板孔洞泄露、区域减薄,严重影响核力发电系统的换热性能[3],为保障核电系统工作运行的安全性和可靠性,需要定期对换热板的厚度进行检测。

核电换热板由人字形波纹压制而成,在实际应用过程中换热板被多层叠放排列构成散热流道,因此为检测换热板服役状态需将其统一拆卸,目前主要以人工视检为主,工作量大且检测质量严重依赖于工人累积经验,难以实现高效率、高精度、自动化的检测。

针对核电换热板此类复杂薄壁件的尺寸测量研究:国外主要以超声测量为主,Lévesque D等[4]开发了一种激光-超声测量系统,采用单回波分析的信号处理方法确定待测件壁厚,不适用于表面粗糙度较高的材料;Cheong Y等[5]提出了一种超声捕捉波导技术,用于精确监测管道壁厚;Jaime P等[6]提出了一种利用EMATs进行厚度测量和裂纹检测的方法,将EMAT产生的波场与不同尺寸、位置和方向的裂纹缺陷进行三维有限元分析,然后利用脉冲回波模式测量材料厚度,不过每次只能进行单点的测量。

国内,Liu Y Q等[7]提出了一种基于光谱分析的激光超声测厚法,通过超声传播速度计算待测件厚度;邢丽等[8]提出了一种基于双目视觉的薄壁零件变形量测量方法,利用角点结构计算出定位点的三维坐标,用于较为规则的物体;结构光测量以其非接触、测量速度快等优点也被用于薄壁件测量的研究中,刘海波[9]提出一种基于截面线法的点激光快速精密扫描测量方法,可快速获取丰富的测点坐标信息,应用于薄壁零件测量—加工一体化制造方法中;杨军涛等[10]提出一种基于线激光扫描的裂缝检测方法,能够快速检测到零件表面缺陷的位置与尺寸,但是难以提取三维特征信息。

综合上述研究发现:现有的超声波/双目结构的测量方案只能进行静态单点位置的测量,难以实现高效和动态测量;单一结构光传感器组成的测量系统方法只能获取物体表面独立测点的三维数据,难以融合多表面数据获取薄壁零件的厚度信息。

本文提出一种基于线激光扫描的核电换热板厚度测量方法,搭建双线激光传感器三维测量系统,建立核电换热板数字化模型,针对波纹状薄板几何特点提出采用点点距离与空间聚类的厚度计算方法,实现了换热板尺寸现场快速测量与厚度分布可视化。

2 多视角点云拼接与尺寸计算

核电换热板厚度尺寸检测过程如下:①针对待测薄壁零件的结构特点搭建三维扫描测量系统,从多视角扫描待测件以获取其完整细节特征;②标定测量系统内部各个测量坐标系之间的位姿关系,将获取到的多个点云数据进行拼接;③精简拼接后点云,利用点点距离在法矢方向上的投影进行厚度尺寸计算。

2.1 线激光测量系统搭建

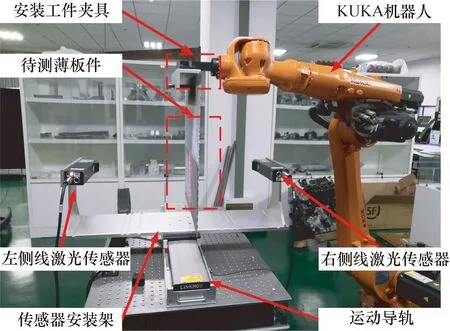

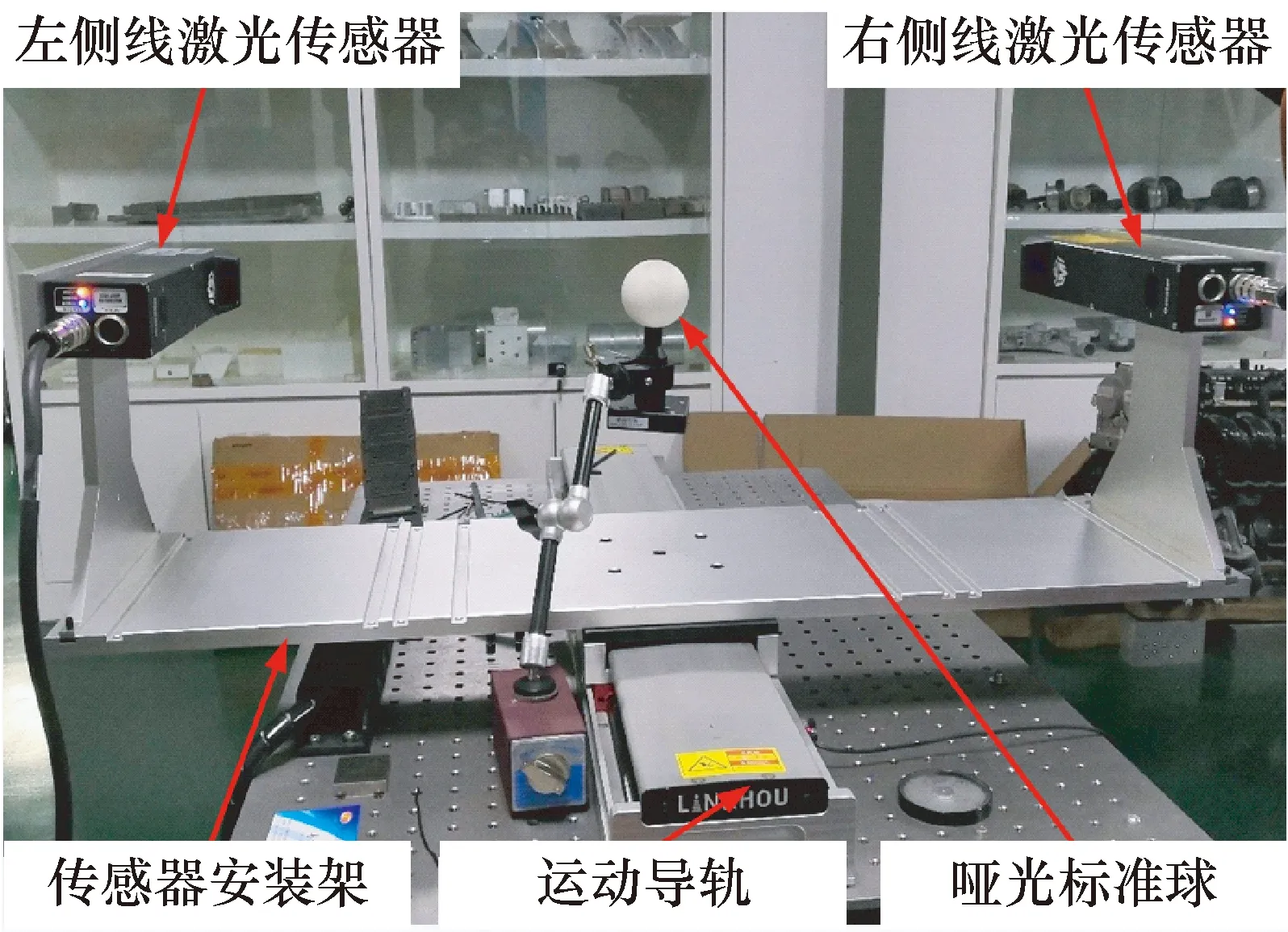

为获取核电换热板的高质量扫描数据,本文设计并搭建了线激光扫描传感器三维测量系统实验平台,如图1所示,该平台由机器人、水平导轨、安装架、线激光传感器、标准球和标定块组成。

图1 线激光三维测量系统Fig.1 Line laser three-dimension measurement system

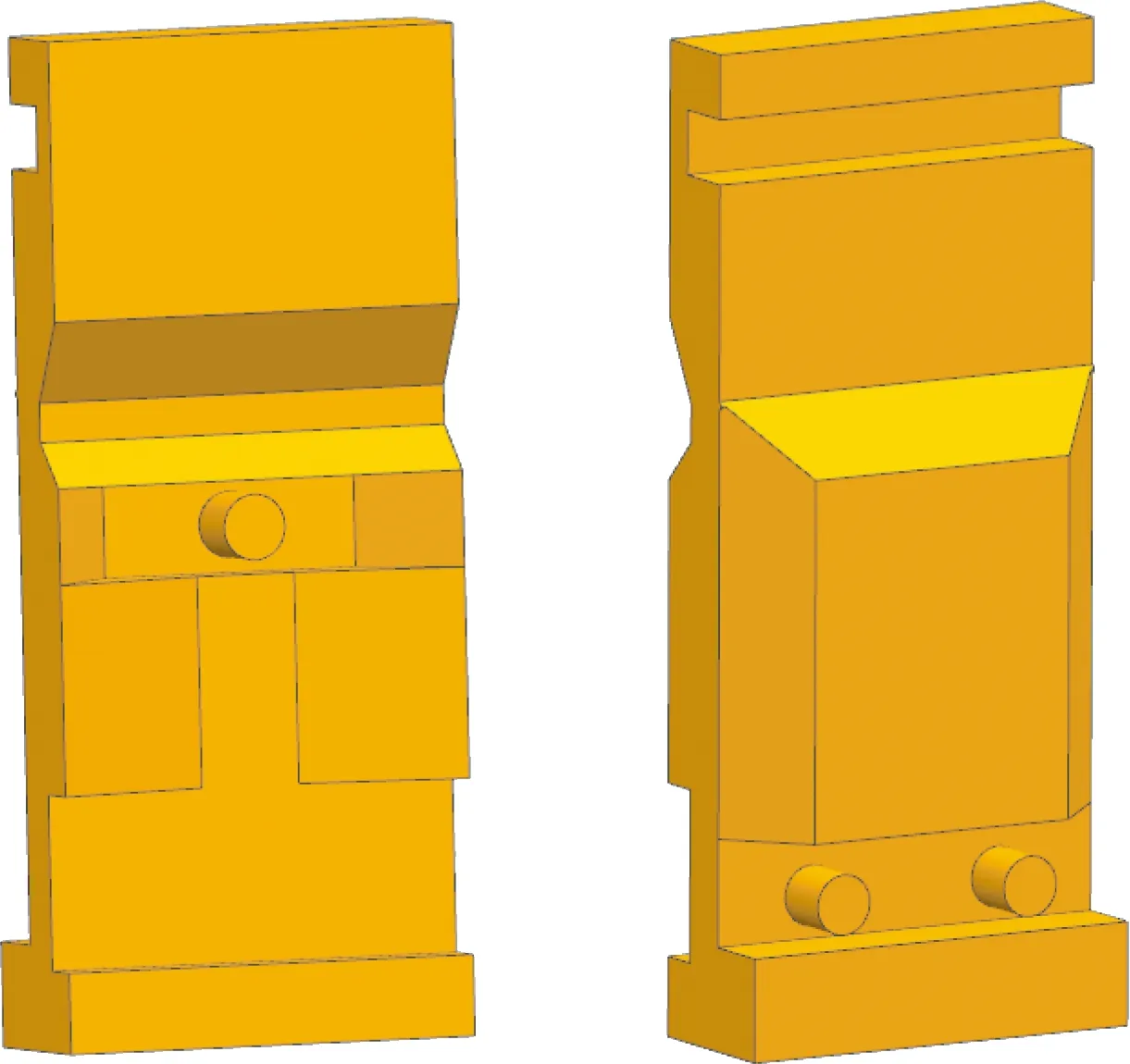

图2 标定块设计模型Fig.2 Model of calibration block

薄壁零件通过连接件固定在机器人末端法兰上;机器人放置于地面上,用于调整被测薄壁零件的位姿;水平导轨固定于机架上,上面的滑块用于移动线激光传感器;安装架有2个对称布置的安装板,固定在水平导轨的滑块上,用于安装线激光传感器;线激光传感器通过紧固件安装在安装架的安装板上。标定块是基于传感器位姿标定需求设计的多特征立体靶标,如图2所示,左、右图分别为标定块前、后标定面,标定面采用不对称设计用以区分待匹配面,选取圆柱、凸台等几何特征相互组合作为匹配特征,同时结合不同坡度、长度的斜面作为定位特征,改善了点云匹配过程中容易滑移和陷入局部匹配的问题[11,12],提高了点云匹配的准确度。

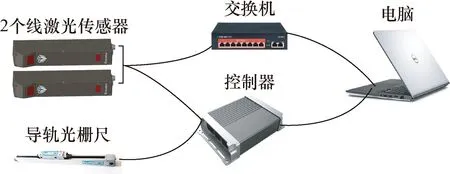

为了实现信号控制与数据传输,线路连接如图3所示,控制器实现供电和触发功能,交换机则将信号传至电脑。

图3 系统线束Fig.3 System harness

2.2 系统标定与数据拼接

为融合待测件多视角测量数据,获取核电换热板完整点云,需对整个测量系统进行标定,确定各测量坐标系之间的关系。具体包括对导轨在传感器下运动方向的标定和传感器间位姿关系的标定。

(1)导轨运动方向标定

点云的三维坐标由导轨运动方向和传感器激光发射面共同决定,由于实际安装位置与理想状态存在偏差,需要获取导轨实际运动方向向量,校正安装偏差使测量坐标系正交化。本文使用哑光标准球进行标定,采用点云分割与贯穿对象截面提取的方法拟合得到多个标准球圆心坐标[13],圆心所在直线即为导轨在传感器坐标系下的运动方向,最后通过基变换将测量数据变换至正交坐标系下,消除了导轨运动方向与激光发射面非正交所带来的影响。基变换公式如下:

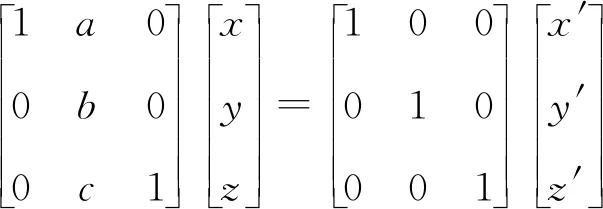

(1)

式中:(a,b,c)T为导轨实际运动方向向量;(x,y,z)T为直接扫描得到的点云数据;(x′,y′,z′)T为校正后正交坐标系的点云数据。

(2)传感器间位姿标定

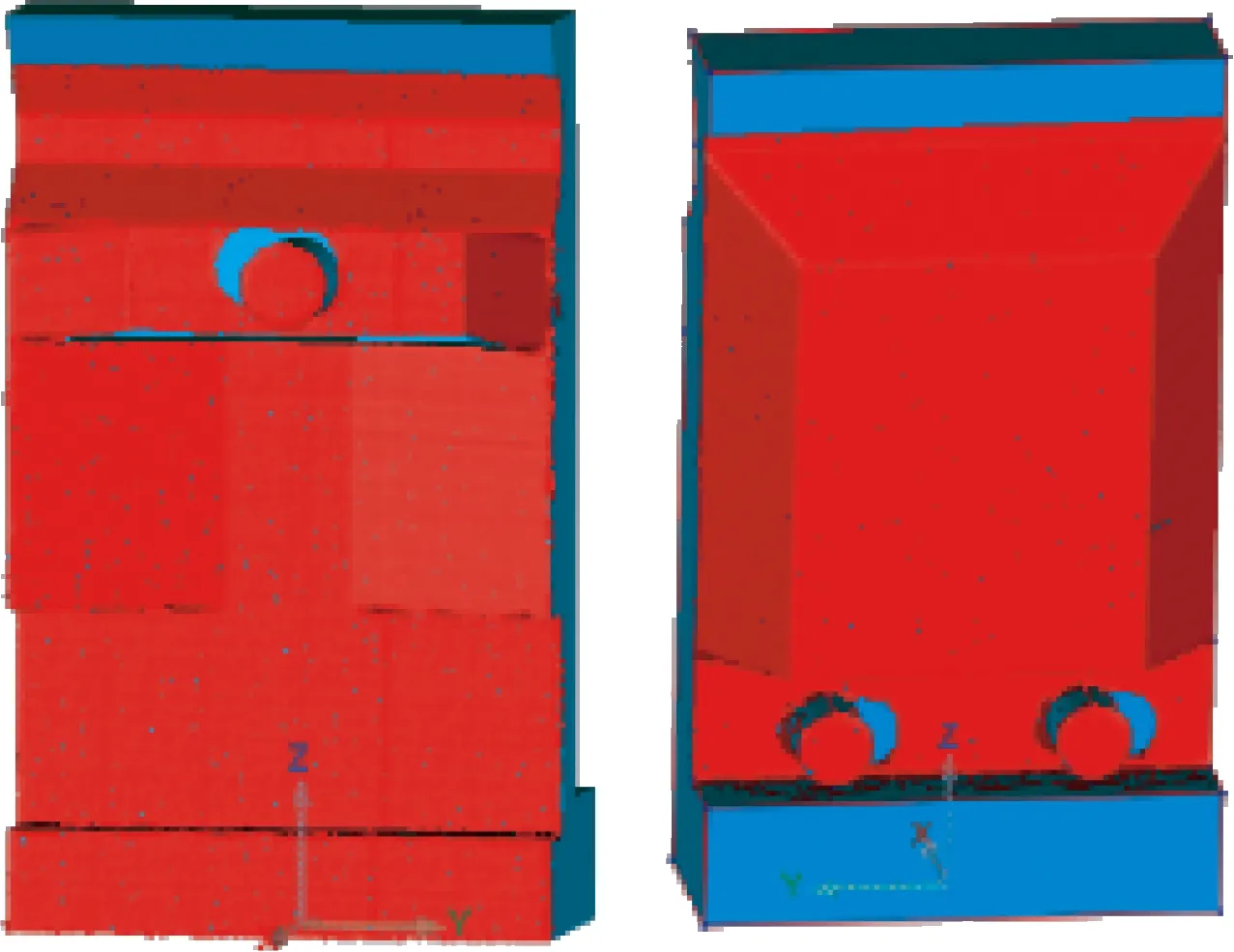

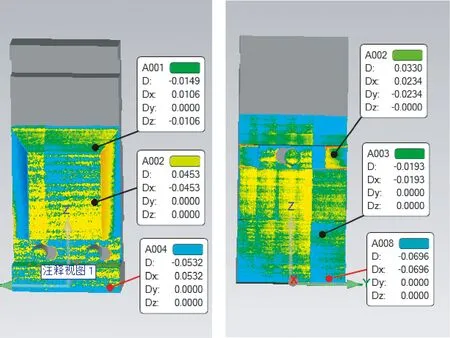

针对核电换热板曲率缓变的结构特点,设计两个线激光传感器相向排列从多视角扫描获取其点云。为完成多个测量点云的拼接,方便后续尺寸计算,需要获取两个传感器间的位姿变换矩阵。首先,利用标定块获取其在左、右线激光传感器测量坐标系下的点云数据;然后,考虑匹配算法的综合性能,采用效果优于ICP算法的ADF算法进行匹配,以点到切面的距离构建目标函数,计算两个传感器测量坐标系变换至世界坐标系下的旋转矩阵[14,15],标定块点云匹配结果如图4所示。

图4 标定块点云匹配Fig.4 Matching point cloud of calibration block

最后,通过旋转矩阵将多视角测量点云统一到世界坐标系下:

(2)

点云拼接结果如图5所示。

图5 标定块点云拼接Fig.5 Point cloud registration of calibration block

2.3 点云精简与厚度计算

初步扫描的原始点云规模往往巨大,因此在尺寸计算前,首先以保证重要细节特征为原则对扫描的原始数据进行精简[16]。曲率精简是指通过计算所有点的曲率来设置自适应的阈值,判断点云是否保留,以达到减少平坦区域点,保留高曲率区域点的效果,采样点曲率估计:

(3)

式中:H为平均曲率;k1为主曲率的极大值;k2为主曲率的极小值。

主曲率k1、k2通过最小二乘法拟合局部点云点二次曲面的参数方程求解。估计每个采样点pi的曲率Hi后,计算点云整体平均曲率作为阈值,比较Hi和阈值的大小划分采样点所属区域进而进行不同概率的精简[17,18],完成点云的预处理。

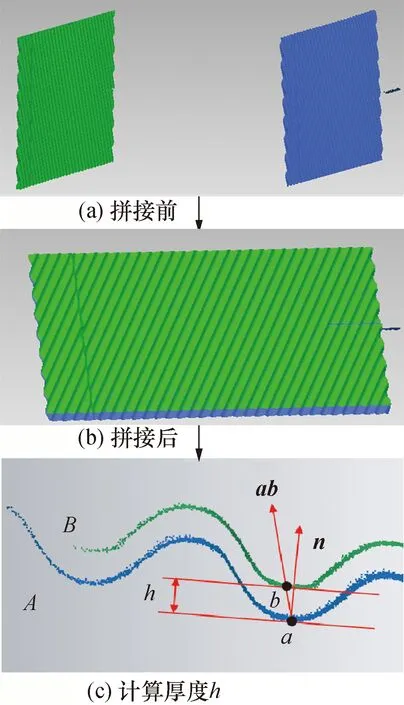

进行换热板厚度尺寸计算,观察换热板点云整体模型,考虑其表面波纹状的结构特点,将点云法矢方向上两表面间的距离作为该区域的厚度尺寸,具体计算原理如图6所示。

图6 换热板厚度计算Fig.6 Thickness calculation of heat exchange plate

在精简后的模型中,选择一面作为待测面记为A面,任取A面一点记为点a(x1,y1,z1);另一面作为参考面记为B面,B面上距离点a最近的数据点就是点a的目标点,记为点b(x2,y2,z2)。点a与点b的连线在点a法矢na(a,b,c)方向上的投影距离记为A面上点a处的厚度ha,具体通过Kd-tree结构搜索多个目标点,拟合点云局部曲面计算对应法矢,得到h1,h2,…,hn,最后将结果取平均值。厚度计算公式为

(4)

3 实 验

3.1 系统测量精度检测实验

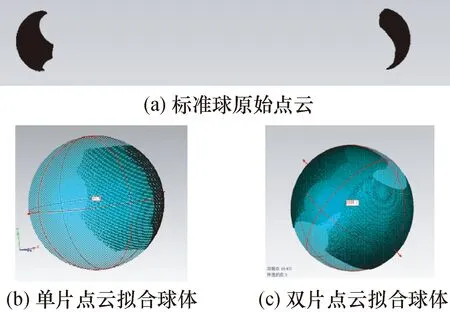

实验采用直径标准值为50.796 2 mm的陶瓷哑光标准球,通过专用磁性支架将其安装在导轨附近,调整标准球空间位姿使标准球在两个线激光传感器的对称中心,以保证标准球同时在2个线激光传感器的最佳测量范围内。检测平台如图7所示,控制安装板沿导轨移动使2个线激光传感器同步对标准球进行扫描,得到其三维点云,数据处理结果如图8所示。

基于德国VDI/VDE标准,系统的测量精度采用标准球测量误差来评定,主要分为评估导轨运动方向标定精度、评估传感器位姿标定精度和评估系统整体测量精度这3项。

图7 精度检测平台Fig.7 Precision detection platform

图8 数据处理结果Fig.8 Result of data processed

(1)评估导轨标定精度

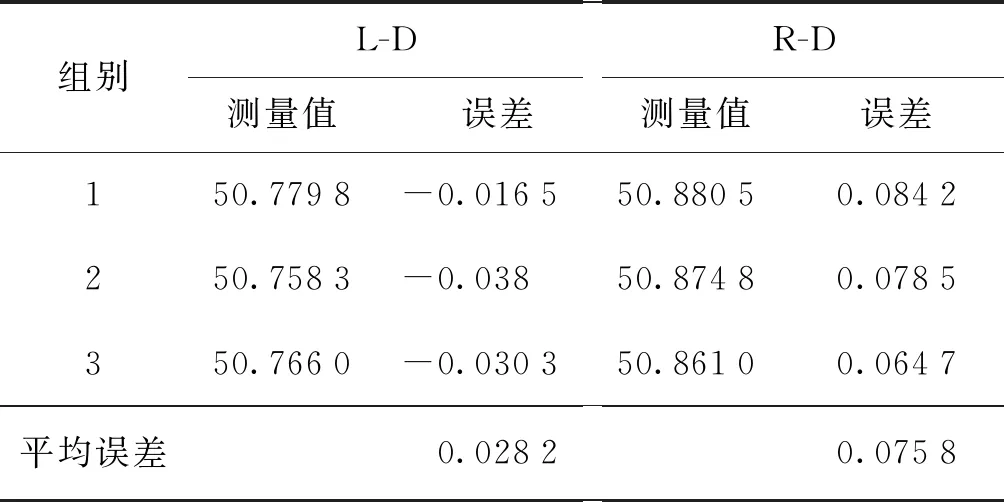

分别将左、右侧线激光传感器的标准球测量点云拟合为标准球体,将拟合球直径与真实值进行比较,如表1所示。表1中L-D和R-D分别代表导轨在左、右侧线激光传感器下的标定结果。多次测量结果表明左侧传感器下导轨标定平均误差≤0.028 2 mm,右侧传感器下导轨标定平均误差≤0.075 8 mm,标定精度符合测量要求,不过造成左右两侧标定结果存在细微差别的原因可能是标准球体积较小,在左右两侧传感器的测量景深略有差别。

表1 导轨标定精度Tab.1 The precision of guide rail calibration mm

(2)评估传感器位姿标定精度

图9 传感器位姿标定精度验证Fig.9 Verify the precision of sensor pose calibration

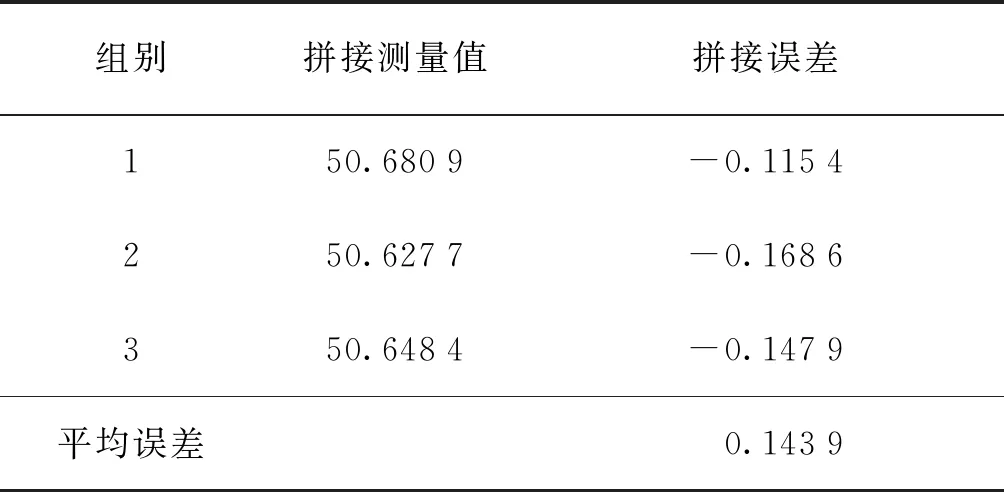

(3)评估系统整体测量精度

利用标定得到的旋转矩阵将两片点云拼接在同一坐标系下,拟合标准球体,将拟合球直径与真实标准值50.796 3 mm对比发现,点云拼接平均误差≤0.15 mm,即旋转矩阵的拼接结果能够使测量系统满足精度要求,实验结果如表2所示。

表2 系统整体测量精度Tab.2 The precision of measuring system mm

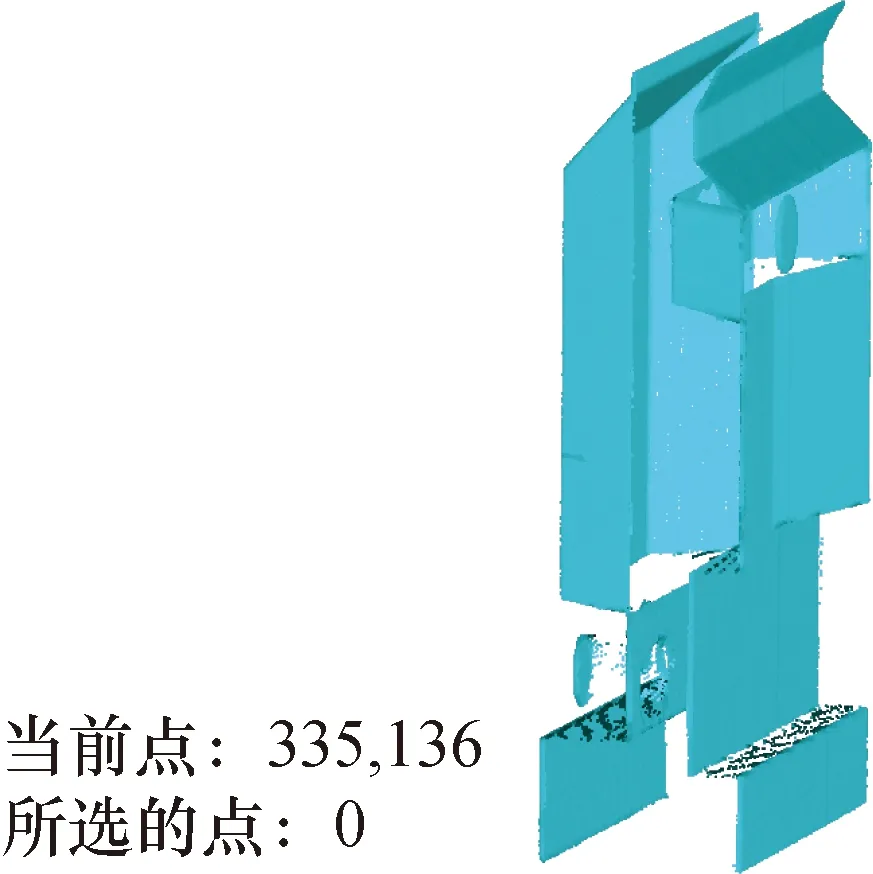

3.2 换热板样件实际检测实验

为验证本文所提方法的有效性和可行性,基于搭建的线激光三维扫描测量平台,开展了换热板样件实际检测实验。实验前,应调整好换热板位姿,使其正对传感器激光投射面,并与两侧传感器距离约350 mm。由直线电机带动双线激光传感器沿导轨平稳移动采集换热板测量点云,采集换热板样件数据如图10所示。

图10 换热板样件数据采集Fig.10 Collecting data of heat exchange plate sample

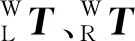

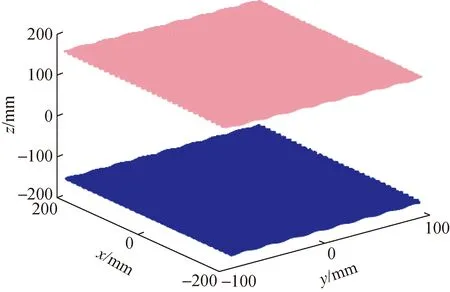

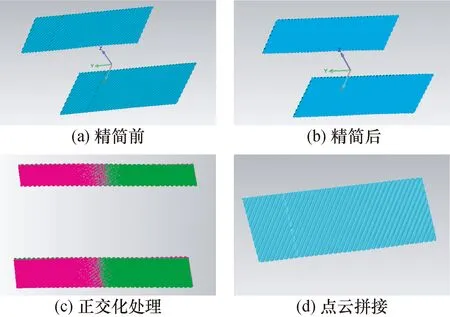

首先将实验数据进行点云精简,数据量由239×104精简至59×104,然后依次进行正交化处理、拼接处理,结果如图11所示。

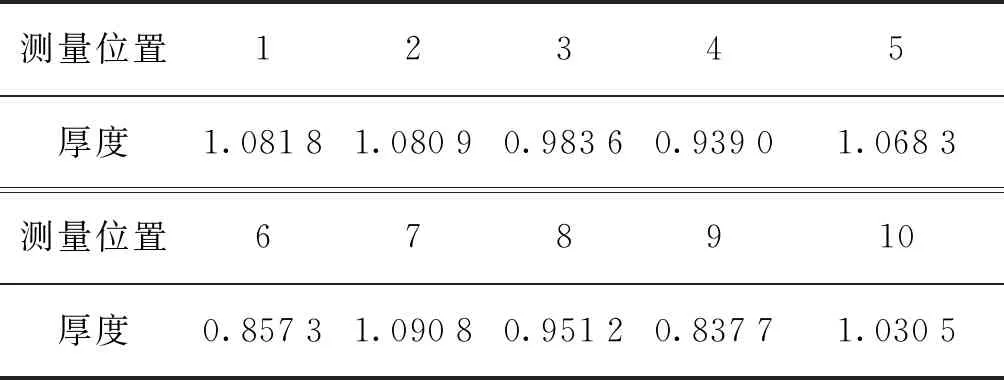

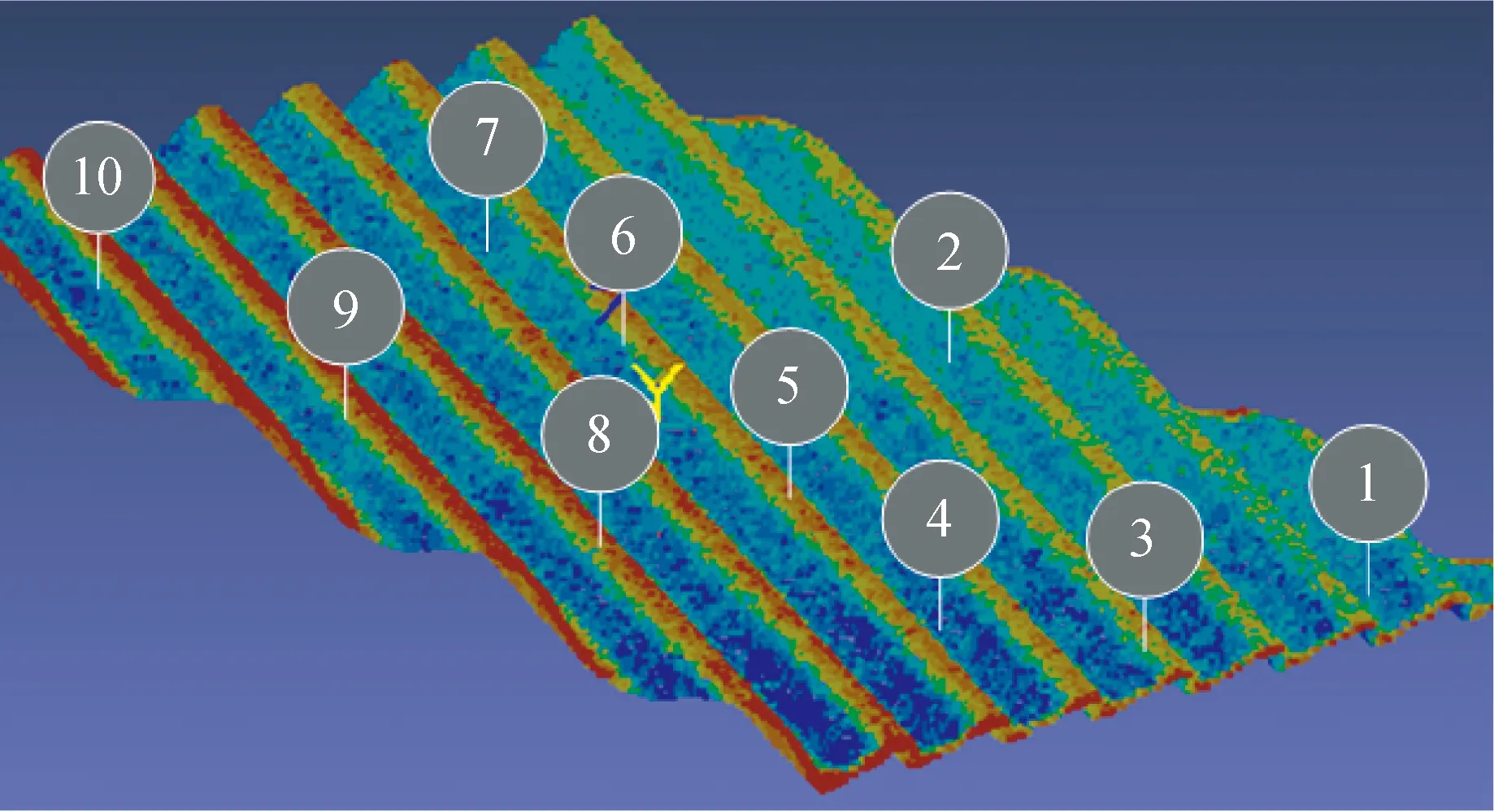

最后进行厚度尺寸计算。根据计算结果,在误差色谱图上通过选取固定区域进行采样,生成如表3所示的表格和如图12所示的色谱图。厚度分布呈现规律性波动,波峰波谷处厚度平均为1.067 3 mm左右,多呈现为红色属于换热板中较厚的部分;波浪中部区域厚度平均约为0.873 9 mm,多呈现为蓝绿色属于换热板中较薄的部分。本次测量的零件为冲压件没有绝对厚度,核电公司给出的实际厚度范围为:0.80~1.10 mm,实验选取的10个采样点平均厚度为0.992 1 mm,符合测量要求,因此可以验证本实验的结果有效性。

表3 换热板厚度计算结果Tab.3 Result of the plate thickness calculation mm

图11 换热板样件数据预处理Fig.11 Preprocessing data of the plate

图12 换热板样件色谱图Fig.12 Chromatogram of the plate

4 结 论

本文以核电换热板为研究对象,围绕换热板厚度测量开展研究,搭建了一套基于线激光扫描的三维测量系统,并通过精度验证实验与核电换热板样件实际检测实验验证了系统的可行性与有效性,主要研究总结如下:

(1)针对核电换热板厚度尺寸高效测量与快速计算需求,研究了薄壁零件三维测量系统布局,设计并搭建了一套线激光三维测量系统。

(2)研究测量系统标定方法,完成了线性导轨运动方向标定及传感器相向排列位姿标定,最终实现了多视角三维测量点云数据融合。

(3)基于曲率采样完成了线激光扫描原始点云的精简,结合被测零件结构特点提出了以点-点距离在法矢方向上投影为目标函数的换热板厚度计算方法和空间聚类的结果优化方法。

(4)开展了测量系统精度验证实验、核电换热板样件现场检测实验,完成了核电换热板样件500 mm×500 mm厚度计算,平均厚度0.992 1 mm,波峰波谷平均厚度1.067 3 mm,测量精度优于0.15 mm,检测时间≤2 min,已成功应用于某核电换热板样件检测。