海上天然气水合物降压开采气液管柱设计及优化研究*

樊镇 都凯 贺艳祥 孔庆文 弓正刚 王志远

(1.中国石油集团海洋工程有限公司 天津 300451;2.中国石油大学(北京)石油工程学院 北京 102249;3.中石油煤层气有限责任公司 北京 100028;4.中国石油大学(华东)石油工程学院 山东青岛 266580)

天然气水合物是一种分布广泛、储量巨大且清洁高效的理想能源,俗称“可燃冰”,被世界各国视为未来重要的战略储备资源。据不完全统计,全球天然气水合物资源总量是石油、天然气和煤炭等传统化石能源的2倍,主要分布在深海沉积物和陆地冻土区[1]。中国海域天然气水合物资源量约为700亿吨油当量,发展前景广阔,是中国重要的潜在接替能源[2]。近年来,美国、加拿大、中国、日本等国家将天然气水合物开采视为国家能源重大工程,开展了多次陆域冻土区和海域天然气水合物的实验性试采[3-10]。截至2021年,全世界共有5个国家共计实施了12次天然气水合物试采,包括7次陆上冻土带试采和5次海域试采。现有试采结果表明:海域天然气水合物试采产量明显高于陆域冻土区,这是未来可能实现天然气水合物商业化开采的主战场。

天然气水合物试采过程中,试采管柱的合理设计是保障试采安全和提高产气量的基本要素。基于现有试采现状,海域天然气水合物开采的管柱结构可分为气液混输管柱、采气管柱及排水管柱三部分[11-12]。其中,采气及排水管柱结构相对较简单。然而,气液分离前气液混输管柱将呈典型的气液两相流,且产气产水的动态变化使混输管柱流型稳定性变差,井底压力波动幅度大,不利于天然气水合物降压开采的稳定高产。该问题在近年海域天然气水合物试采中显得尤为突出。例如:2013年日本海域天然气水合物首次试采过程中,试采管柱设计缺陷引发气液分离效率低,部分水合物分解水通过产气管柱排到平台,且管柱内出现的段塞流导致压力剧烈波动,严重威胁了试采流动安全[13]。针对上述问题,目前国内外相关研究较少,尚未出现合适的解决办法。

基于海上天然气水合物安全高效开采的诉求及现场试采管柱设计的不足,亟需开展天然气水合物试采管柱设计及优化的深入研究。采气及排水管柱结构及流动相对简单,而气液混输管柱是出现复杂多相流动问题的关键位置,因此气液混输管柱成为管柱设计及优化的主要关注点。本文针对海域天然气水合物水平井降压开采产气和产水预测基础上,提出了一种新的天然气水合物降压开采气液管柱结构,并通过数值模拟对其进行了有效性验证和优化设计,可为海域天然气水合物安全高效开采提供借鉴。

1 海域天然气水合物开采气液管柱多相流动模型

1.1 多相流模型

天然气水合物开采气液管柱中气液两相流的数值模拟计算是计算流体力学(CFD)中的一个难点,本文基于Fluent软件对其进行研究。Fluent软件中共包含3种多相流模型,前人在管柱气液两相流模拟过程中发现欧拉模型准确度较高、更有优势,故本文选择欧拉模型[14]。

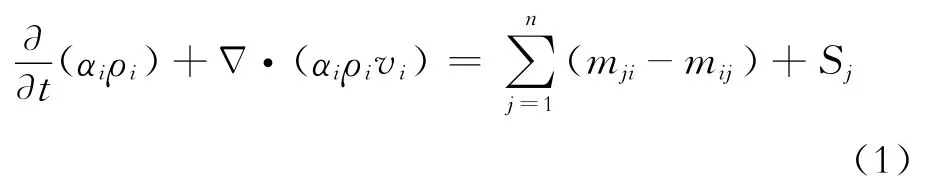

1)质量守恒方程。

式(1)中:αi为第i相的体积分数,无量纲;ρi为第i相的密度,kg/m3;vi为第i相的速度,m/s;mji为从j相到i相的质量传递,kg;mij为从i相到j相的质量传递,kg;Si为质量源项,kg。

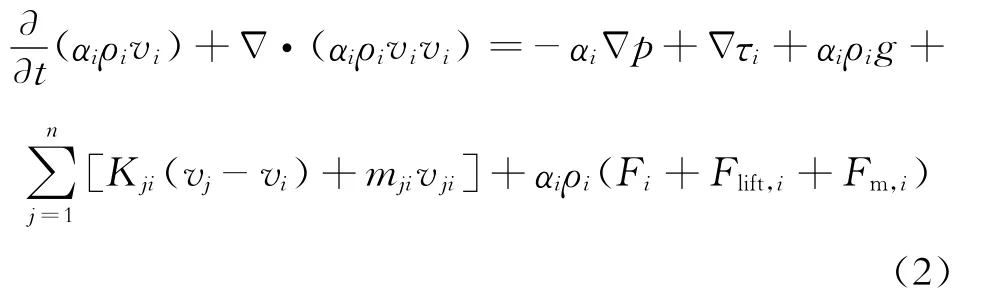

2)动量守恒方程。

式(2)中:p为体积压力,Pa;τi为第i相的压力应变张量,无量纲;Kji为相间动量交换系数,无量纲;Fi为外部体积力,N;Flift,i为第i相的升力,N;Fm,i为第i相的虚拟质量力,N;g为重力加速度,m/s2。

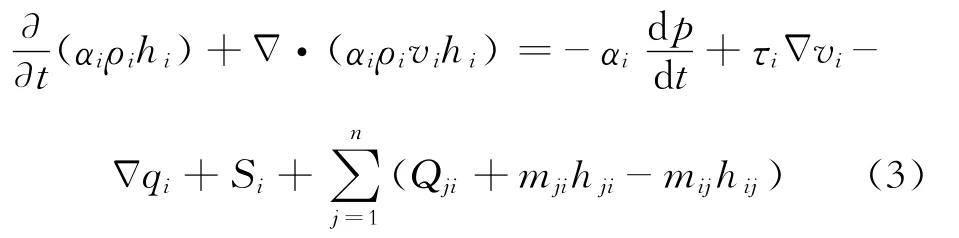

3)能量守恒方程。

式(3)中:hi为第i相的焓,J;qi为第i相的最小温差,℃;Si为第i相的最大温差,℃;Qji为从j相到i相的热量传递,kg·J。

Fluent软件常用湍流模型包括单方程(Spalart-Allmaras)模型、双方程模型(包括标准k-ε模型、重整化群(RNG)k-ε模型、可实现(Realizable)k-ε模型)、k-ω模型(包括Standardk-ω模型和SSTk-ω模型)、雷诺应力模型以及大涡模拟,综合考虑模型计算速度与准确性,本文选取标准k湍流模型[15-16]。

1.2 离散方程

FLUENT对目标区域及控制方程的离散形式与与具体研究内容息息相关,一维多相流的通用离散方程如下所示[15-16]:

式(4)~(12)中:φE、φW、φEE、φWW、φP分别为节点E、W、EE、WW和P的特征变量;Г为扩散和热传导系数,kg/(m·s);aE、aW、aP分别为节点E、W和P的一阶离散系数;aEE、aWW分别为节点EE和WW的离散系数,系数计算方式主要取决于离散格式的选择;Fe、Fw分别为边界e和w的对流通量,kg/s;De、Dw分别为边界e和w的扩散通量,kg/s。

2 海域天然气水合物开采气液混输管柱设计及优化

2.1 水合物开采混输管柱设计

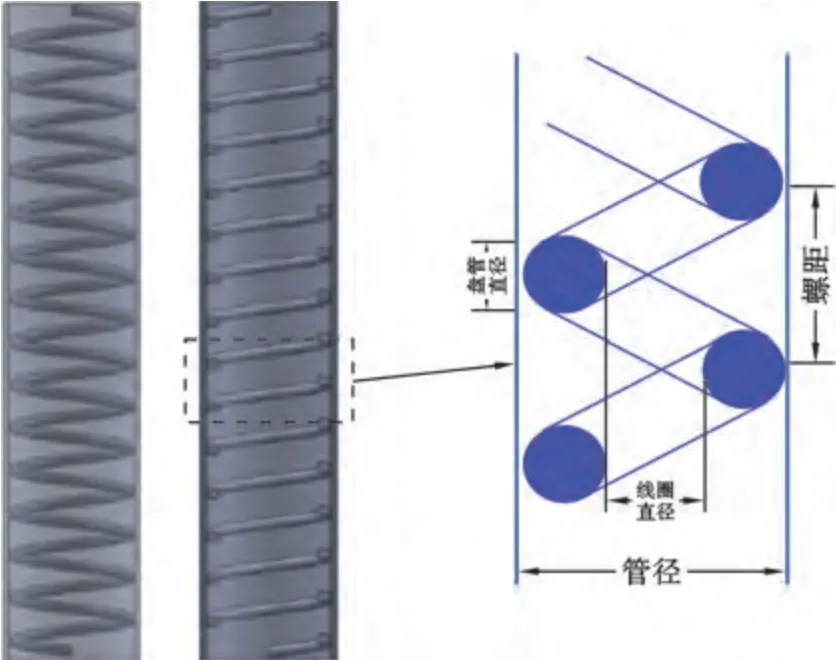

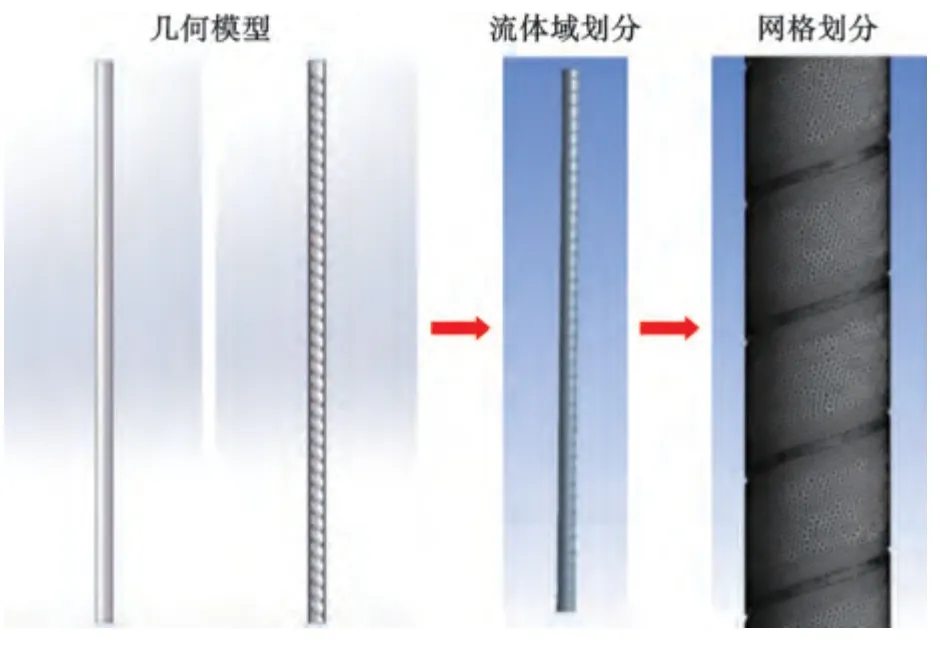

针对水合物开采气液混输管柱中压降波动较大的问题,本文提出在光滑管柱内加入线圈作为嵌入件以形成线圈管的设计,如图1所示。当光滑管柱加入线圈后,线圈分布密集,液体和气体在核心区流动顺畅,相邻线圈间充满液体,引起过流断面上气相与液相所占比例的变化,从而使线圈中段塞或气泡的形状和运动发生变化,以实现稳定混输管柱压降的目的[17-18]。

图1 管柱插入线圈(线圈管)示意图Fig.1 Schematic diagram of inserting coil pipeline

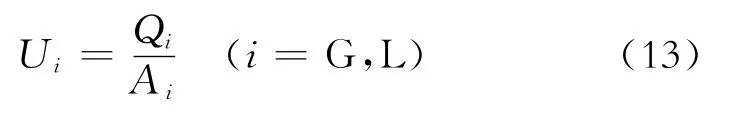

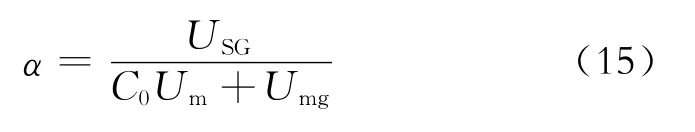

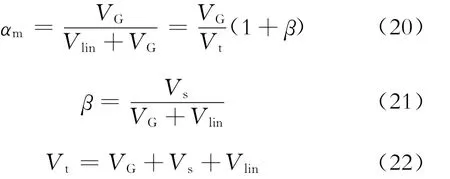

管柱内气液两相流主要通过气相、液相的实际和表观速度及孔隙率等参数进行表征[17]。对光滑管柱,气相、液相的实际和表观速度及孔隙率可以由下式计算得到:

1)实际速度。

式(13)中:G、L分别为气相与液相;Ui为i相的实际速度,m/s;Qi为i相的体积流量,m3/s;Ai为i相的过流面积,m2。

2)表观速度。

式(14)中:USi为i相的表观速度,m/s;A为两相流的过流断面面积,m2。

3)孔隙率。

光滑管中的孔隙率可由如下公式计算:

式(15)中:α为孔隙率,无量纲;C0为气体分布系数,无量纲;Um为平均流速,m/s;Umg为气体漂移通量,m/s。

式(16)中:ρG为气体的密度,kg/m3;ρL为液体的密度,kg/m3。

当光滑管柱插入线圈后,假设钢丝盘管的实际通过面积是内部面积,不包括在流动方向上被钢丝圈堵塞的空间,则通过引入相应的直径d,得到气相、液相实际速度为[19]:

式(17)~(19)中:USG,m为修正后的气体表观速度,m/s;USL,m为修正后的液体表观速度,m/s;Ac为修正后的过流断面的面积,m2。

考虑线圈管几何结构,如图2所示,假设气体只在核心区域流动,修正后的孔隙率可以表示为[17]:

图2 流体在线圈管中的流动示意图Fig.2 Flow diagram of fluid in coil tube

式(20)~(22)中:αm为修正后的孔隙率,无量纲;VG为气体体积,m3;Vs为线圈间距体积,m3;Vlin为线圈内液体体积,m3;Vt为不含线圈的体积,m3。

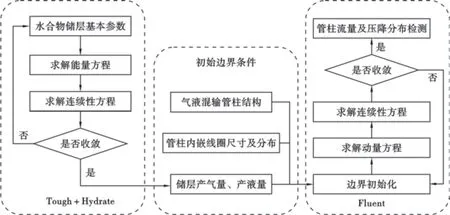

在上述理论和方法基础上,海域天然气水合物开采气液混输管柱结构优化设计流程如图3所示。首先,通过Tough+Hydrate软件预测天然气水合物储层产气、产水量;其次,利用Fluent软件模拟平均产气和产水量条件下气液混输管柱内气液两相流动;最后,分析不同参数条件下的气液两相流动规律,确定管柱结构、线圈尺寸等气液混输管柱的关键参数。

图3 水合物开采气液混输管柱结构优化设计流程Fig.3 Optimization design process of gas liquid mixed transportation string structure for offshore gas hydrate production

2.2 水合物开采混输管柱优化

2.2.1 水平井降压开采产量预测

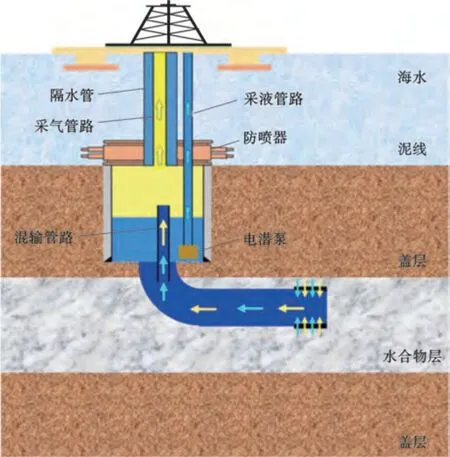

在海域天然气水合物试采管柱优化设计中,试采水合物储层分解的产气产水量预测是决定各项设计参数大小的基础。本文通过Tough+Hydrate数值模拟软件实现天然气水合物水平井降压开采产气和产水量的预测,开采井井身结构如图4所示。近年来,Tough+Hydrate在世界范围内得到广泛应用并受到一致好评,它可以模拟多孔介质或者裂缝内流体的传热以及流动过程,例如地质系统中气体和液体流动以及热量交换等过程[20-21]。

图4 海域天然气水合物水平井开采示意图Fig.4 Schematic diagram of offshore gas hydrate production in horizontal well

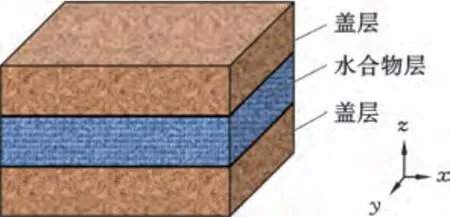

Tough+Hydrate模拟采用的天然气水合物储层模型如图5所示,储层位于泥线以下约200 m,水合物储层厚度80 m,上下部盖层厚度取200 m,上下盖层含水饱和度为1,渗透率和孔隙度为各向同性,在压差与温差等作用下与水合物储层发生多相流运移和热量交换,相关模拟参数见表1。水合物开采井段的长度为400 m,井半径Rw取0.15 m,水合物降压开采模拟时间为5年。

图5 天然气水合物储层三维模型Fig.5 Three dimensional profile model of gas hydrate reservoir

表1 水合物降压开采数值模拟参数Table 1 Numerical simulation parameters of hydrate depressurization mining

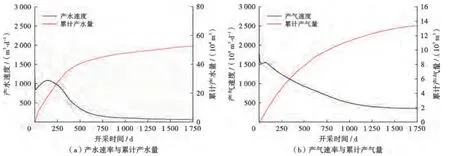

水合物降压开采过程中产气与产水量随时间的演化如图6所示,可看出水合物开采初期产气与产水速率均较大,最大值分别达到3.68×105m3/d与2 748 m3/d;生产150 d时产气与产水速率均先小幅度上升后开始下降。这导致开采初期累积产水量与累积产气量上升较快,开采后期上升速度缓慢,整个生产周期平均产气速率为73 238 m3/d,平均产水速率为295 m3/d,平均气液比为251。开采前期水合物分解吸热导致储层温度下降,随温度降低水合物自保护效应显著,导致产气产水速率快速下降,但鉴于上下盖层与水合物储层间发生热量交换,水合物仍会缓慢分解。开采后期随近井区域生产压差逐渐下降,水合物分解速度降低,产气产水量逐渐下降;同时,储层剩余水合物量随之减少,故生产后期累计产气量与累计产水量增长速率降低。

图6 水合物降压开采产水产气量演化规律Fig.6 Variation law of gas production from depressurized gas hydrate exploitation

2.2.2 水合物开采混输管柱参数优化

光滑管与线圈管内的气液两相流具有两方面差异:一方面,线圈管中气体与液体的表观流速、孔隙率等参数需进行修正,当液体填满线圈孔隙时,气体与液体过流截面面积减小,气体与液体表观流速增大;另一方面,当液膜与气体沿线圈向上流动时,液膜和气体将产生一个向心力,并对管内流型及压降产生影响。

本文将压降和出口流量视为决定管柱优化设计效果的重要指标。研究线圈管内气液两相流参数,首先借助Solidworks进行几何建模(混输管柱长度为10 m,内径为50.4 mm),并对流体域进行网格划分,如图7所示。然后借助Fluent进行多相流模型求解,其中模型入口边界采用速度入口,且具体数值选用水合物降压开采过程的平均产气速率及平均产水速率,出口边界采用流出出口,壁面采用无滑移边界条件的标准壁面函数,以探讨光滑管内插入线圈对稳定混输管内气液两相流的可行性,并分析线圈螺距、线圈直径等参数对压降出口流量、携液量的影响关系。

图7 线圈管建模过程示意图Fig.7 Schematic diagram of modeling process for the oil tube

1)光滑管和线圈管的压降及出口流量。

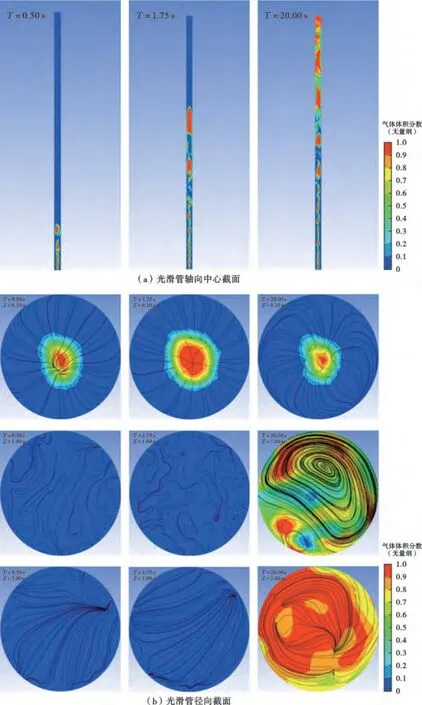

光滑管轴向中心截面和不同位置径向截面上的气体体积分数分布如图8所示。可知0.5 s时气体进入光滑管中产生气泡向上运动,在1 m截面处,气体未到达该区域,该处及以上位置流线杂乱无规律。1.75 s时光滑管中部有大气泡向上运移,管柱出现段塞流且各截面处流线无规律。20 s时光滑管中部仍存在大量气泡,顶端出现搅拌流,液体被携带出管柱,但存在部分液体未被携带,甚至出口处产生回流。

图8 光滑管柱气体分布云图Fig.8 Gas distribution cloud diagram of smooth tube

线圈管轴向中心截面和不同位置径向截面上的气体体积分数分布如图9所示。可知0.5 s时,气泡上升速度远快于同时间光滑管内气泡,这是因为液体填充在线圈空隙处,气体过流截面积小于光滑管,气速随之变大。此外,不同于光滑管内气体以小气泡形式存在,线圈管内气泡初期为狭长型,并在管中心区域向上运移。20 s时线圈管中下部气泡仍呈狭长型,当气泡运动至上部后线圈管内流型较为稳定,流体沿线圈向上移动。

图9 线圈管柱气体分布云图Fig.9 Gas distribution in coil tube

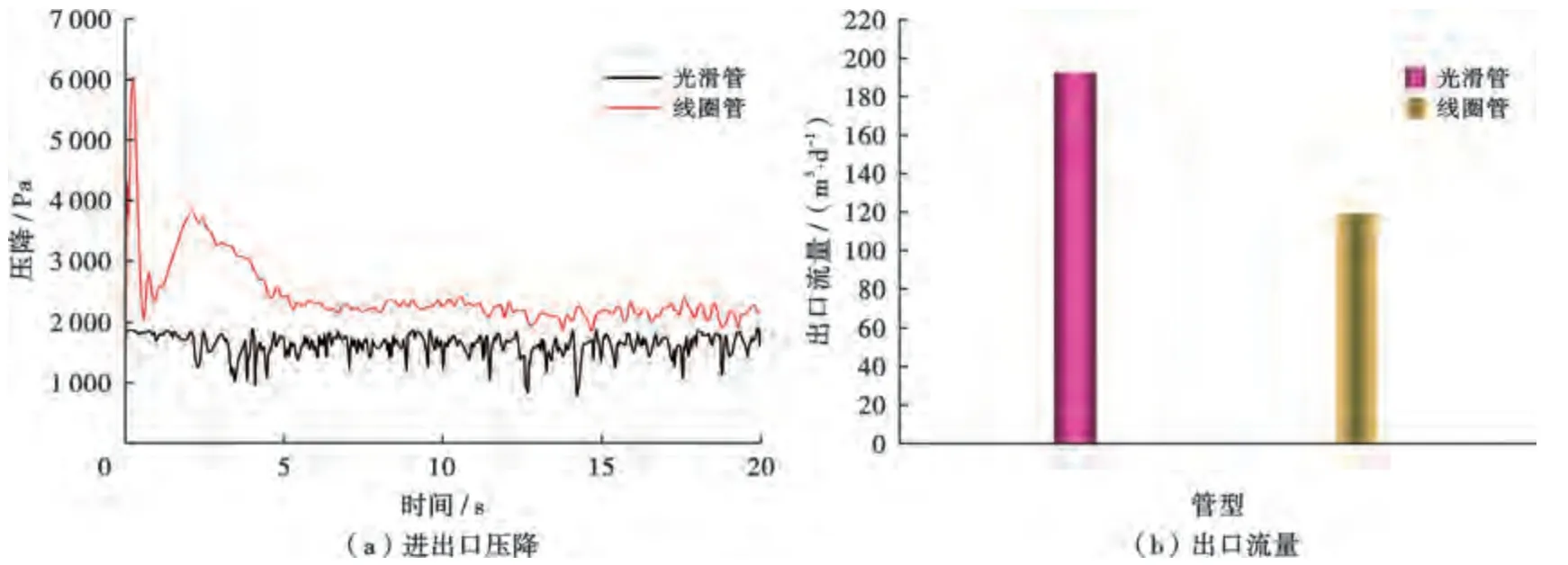

光滑管与线圈管的进出口压降及出口流量对比如图10所示。本文模拟条件下,气体达顶端出口前线圈管的进出口压降较大;气体到达出口处时线圈管压降迅速下降,并最终稳定在2 200 Pa左右。光滑管进出口压降变化在1 000 Pa左右,其变化幅度大于线圈管的进出口压降。这是因为线圈孔隙被液膜充填以后,气液两相流的过流截面面积减小,气液两相流流速变大,故压降随之增大。同时,线圈对气体的向心力使管内流型较为稳定,液体沿线圈向上运动受影响小,相反光滑管内流型波动大,液体向上流动受到一定影响,管内压降波动较大,因此20 s后线圈管出口流量要高于光滑管。

图10 光滑管与线圈管进出口压降及出口流量对比Fig.10 Comparison of inlet and outlet pressure drop and outlet flow between smooth tube and coil tube

综上,虽然线圈管进出口压降略大于光滑管,但线圈管压降整体变化幅度很小,且线圈管出口流量远高于光滑管,换言之,线圈管较光滑管携液效率更高,这说明气液混输管柱内嵌线圈的方式整体效果较优。

2)线圈螺距对压降及出口流量的影响。

保持其他参数不变,对不同线圈螺距L(30、40、50、60、70 mm)下的线圈管进出口压降及出口流量进行分析,模拟结果如图11所示。可看出任一螺距条件下的进出口压降在初期均较大,这主要由气体尚未运动至管线顶端引起。当气体到达顶端后整个线圈管压降迅速下降,并逐渐趋稳。同时,随螺距增大,线圈管压降及出口流量均降低,这是因为螺距增大造成流体过流断面变大,在恒定产气产液速率情况下流体流速降低,离心力减小,压降和出口流量随之降低。在本文模拟条件下,综合考虑管线进出口压降及出口流量大小等因素,线圈螺距选择为50 mm。

图11 不同线圈螺距对进出口压降和出口流量的影响Fig.11 Voltage drop versus time for different coil pitches

3)线圈直径对压降及携液量的影响。

保持其他参数不变,对不同线圈直径Dc(46、38、30、22、14 mm)下线圈管进出口压降及出口流量进行数值模拟,如图12所示。可知不同直径线圈管的压降出现了明显不同的变化趋势:大直径线圈(如46 mm,38 mm)整体压降变化幅度较小,而小直径线圈压降变化幅度则较为明显。同时,随线圈直径增大出口流量减小,即携液能力减弱,因此综合考虑管柱进出口压降及出口流量大小等因素,线圈直径选取为30 mm。

图12 不同线圈直径对进出口压降和出口流量的影响Fig.12 Influence of different coil diameters on inlet and outlet pressure drop and outlet flow

上述结果均表明,在光滑管柱内加入线圈具有对气液混输管柱压降的稳定效果,且有效提高了混输管柱的携液效率。基于线圈螺距、线圈直径等参数对气液混输管柱进出口压降和出口流量的影响关系,得到线圈最优螺距为50 mm,最优直径为30 mm,该结果为海域天然气水合物开采效率的提高提供了一定参考。

3 结论

本文以气液混输管柱为关注点,设计了光滑管柱内嵌线圈的线圈管结构,模拟预测了海域天然气水合物降压开采过程中管柱的产气产水概况,基于水合物开采气液混输管柱多相流动模型,初步证实了线圈管稳定管内气液两相流的可行性,分析了线圈螺距、线圈直径等参数对管柱压降出口流量、携液量的影响关系,以期为海域天然气水合物安全高效降压开采研究提供一定参考和借鉴。

1)模拟发现水合物降压开采初期累积产水量与累积产气量上升较快,开采后期上升速度缓慢;基于所设的海域天然气水合物开采井井身结构及三维水合物储层模型,产气与产水速率最大值分别达到3.68×105m3/d与2 748 m3/d,整个生产周期平均产气速率为73 238 m3/d,平均产水速率为295 m3/d,平均气液比为251。

2)设计了气液混输管柱内嵌线圈的方式(线圈管柱)以稳定管内气液两相流。基于整个水合物开采周期的平均产气速率、平均产水速率、平均气液比及气液混输管柱多相流动模型,选取管柱进出口压降、出口流量作为决定管柱设计效果的重要指标,提出了水合物开采混输管柱优化方法。

3)线圈管柱能有效降低管内压降变化幅度,稳定管内气液两相流,并显著提高管柱携液效率;此外,随线圈螺距和直径增大,线圈管压降及出口流量均呈下降趋势。基于所设的管柱优化初始边界条件(混输管柱长度10 m,内径50.4 mm,水合物储层平均产气速率73 238 m3/d、平均产水速率295 m3/d、平均气液比251,线圈螺距和直径),优化线圈螺距和直径分别为50 mm、30 mm。