套管偏心对压裂井水泥环力学完整性的影响研究*

黄熠 陈浩东 郑浩鹏 刘裕 郑双进

(1.中海石油(中国)有限公司湛江分公司 广东湛江 524000;2.中海石油(中国)有限公司海南分公司 海南海口 570100;3.长江大学石油工程学院 湖北武汉 430100)

近年来,随着石油与天然气资源的深入开采,油气开采难度不断加大,压裂作业已成为一种常规增产手段。在压裂井开发过程中,水泥环力学完整性问题是制约油气高效开发的重要因素,而套管偏心又是影响水泥环力学完整性的关键因素之一。套管偏心会使水泥环厚薄不均,应力分布不均匀,极容易产生应力集中,且偏心度越大非均匀程度越明显,水泥环失效临界压力越低[1-5]。

刘奎、CHENG Wan、宋保寰等[6-10]建立了套管偏心条件下的水泥环应力计算模型,指出套管偏心会显著增加水泥环应力,从而导致水泥环屈服破坏;罗翰等[11]运用有限元模型分析了偏心对水泥环承载能力的影响;唐巍等[12]通过理论计算、有限元分析和模拟实验等手段研究了不同套管居中度条件下水泥环对外挤载荷的卸载作用,指出套管偏心会降低水泥环的卸载能力;张慧等[13]建立了套管偏心条件下的力-热耦合模型,指出套管内壁最大应力随偏心角增大而增大;陈升、ZHANG Jingfu等[14-15]建立了套管-水泥环-地层组合体有限元模型,指出套管偏心对套管与水泥石损坏具有直接影响;Andrade D等[16]开展了套管偏心时热循环对水泥环完整性的影响实验;李炎军等[17]开展了套管偏心对水泥环封隔能力的影响实验,指出套管偏心对水泥环的封隔能力具有较大影响;ZHAO Xinbo等[18]考虑套管偏心对高温高压井井筒完整性开展了有限元分析,指出套管偏心会影响最大损伤因子的出现位置。据调研分析,在套管偏心对水泥环完整性的影响方面部分学者开展了研究,但未开展套管同心与偏心条件下的对比实验研究,且未提出弥补套管偏心对水泥环力学完整性影响的工程应对方案。

本文基于自主研制的固井水泥环完整性失效评价装置,模拟压裂工况WS油田套管居中及偏心条件下的水泥环力学完整性进行了测试,测试结果表明套管偏心条件下水泥环完整性更容易失效,结合数值模拟方法针对套管居中及偏心条件下的压裂井水泥环进行了应力计算,且对比分析了水泥环完整性失效结果,并提出了套管偏心条件下的水泥环力学完整性保障措施,为现场固井施工设计提供了技术参考。

1 数值模拟分析

1.1 基本井况

WS油田总体呈现低孔低渗工程的地质特征,储层孔喉尺寸较小,渗流能力差,产量下降快,为了有效提高油田产量,亟需在生产后期开展压裂酸化等储层改造措施。压裂实例井数据:套管外径177.8 mm,壁厚10.36 mm,钢级N80,井眼直径215.9 mm,温度100~120℃,水泥环外部地层孔隙压力25~30 MPa,套管内初始压力35 MPa,压裂时套管内压力65 MPa,水泥浆体系为常规探井水泥浆体系。

1.2 模型及参数设置

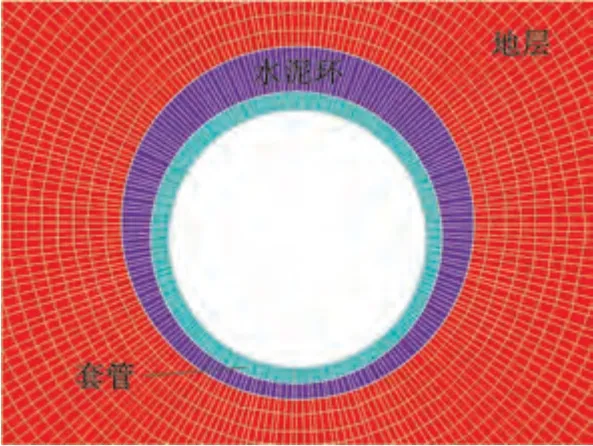

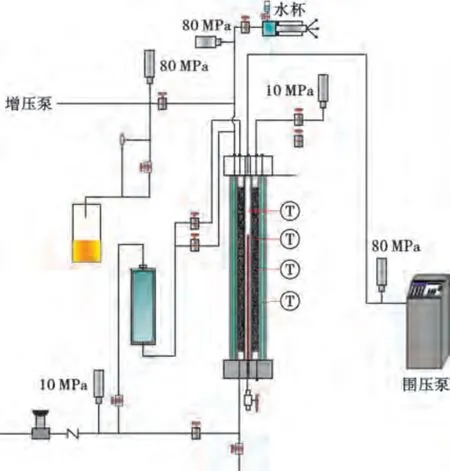

笔者采用数值分析软件ANSYS针对套管偏心条件下的套管-水泥环-地层组合体进行应力分析,地层采用厚壁圆环形状,并且根据圣维南原理,地层尺寸远大于井眼尺寸,以消除端部效应,数值模型如图1所示。

图1 套管偏心条件下的套管-水泥环-地层组合体数值模型(套管偏心度50%)Fig.1 Casing-cement sheath-formation combination model with casing eccentricity(50%of casing eccentricity)

施加载荷时,在APDL中采用Plane 183单元以平面应变的方式对套管-水泥环-地层组合体进行离散分析,设置组合体一、二界面为接触对,设置Rough接触行为,运用Pressure模块施加远场地应力,在套管内壁处施加模拟压裂施工压力,套管-水泥环-地层组合体几何参数及力学参数如表1所示。

表1 套管-水泥环-地层组合体几何参数及力学参数Table 1 Geometric and mechanical parameters of the casing-cement sheath-formation combination

1.3 破坏准则

固井水泥石的常见破坏形式为受压破坏和受拉破坏,目前国内研究大多以Mohr-coulomb破坏准则为主要依据判断水泥石是否发生破坏[19],如表2所示。

表2 Mohr-coulomb破坏准则Table 2 Failure criteria of Mohr-coulomb

1.4 结果分析与讨论

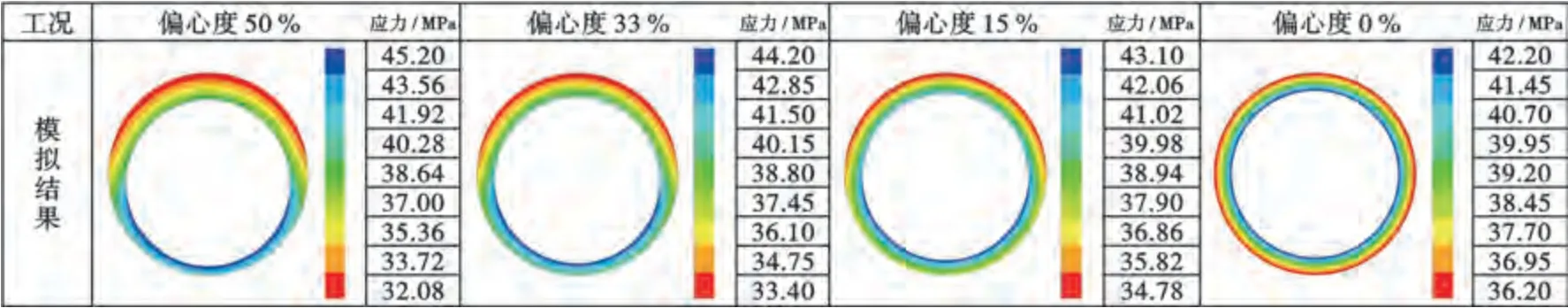

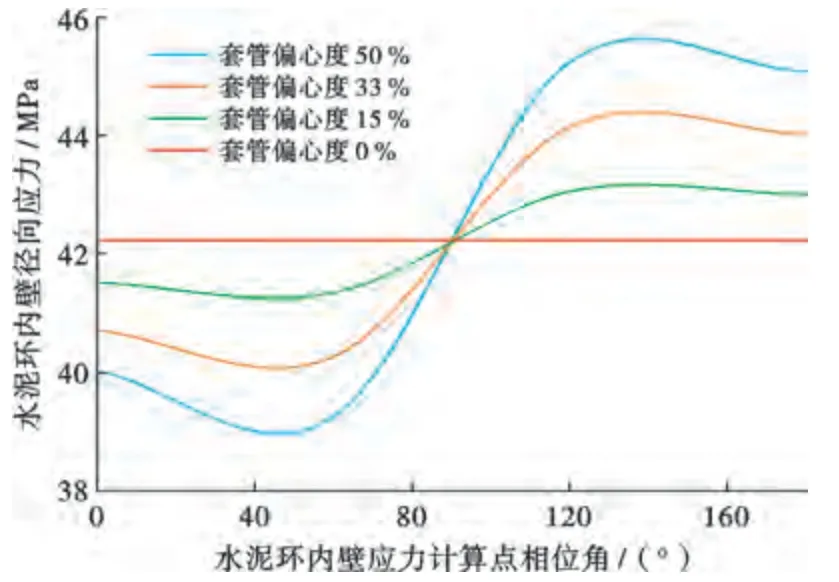

图2为不同套管偏心度条件下固井一界面处的水泥环径向应力计算云图,由图2可知,套管偏心工况下水泥环窄边处径向应力较大,且最大径向应力出现在水泥环内壁处,表明套管偏心会导致水泥环应力分布不均。不同套管偏心度条件下的水泥环内壁径向应力分布曲线如图3所示,相位角Φ=0°表示计算点位于水泥环最宽边内壁处,Φ=180°表示计算点位于水泥环最窄边内壁处。

图2 不同套管偏心度条件下的水泥环径向应力云图Fig.2 Radial stress cloud chart of the cement sheath under various conditions of casing eccentricity

图3 不同套管偏心度条件下水泥环内壁径向应力分布Fig.3 Radial compressive stress distribution of cement sheath inner wall under various conditions of casing eccentricity

从图3可以看出,套管无偏心条件下水泥环内壁处径向应力呈均匀分布,不同相位角下的水泥环力学完整性失效风险相等;套管偏心时,水泥环窄边处的径向应力相比宽边处的径向应力大,且随套管偏心度增大,二者差值不断增加,表明在同等水泥石强度条件下,套管偏心会导致水泥环窄边处的力学完整性失效风险增加,偏心程度越大,失效风险越大。

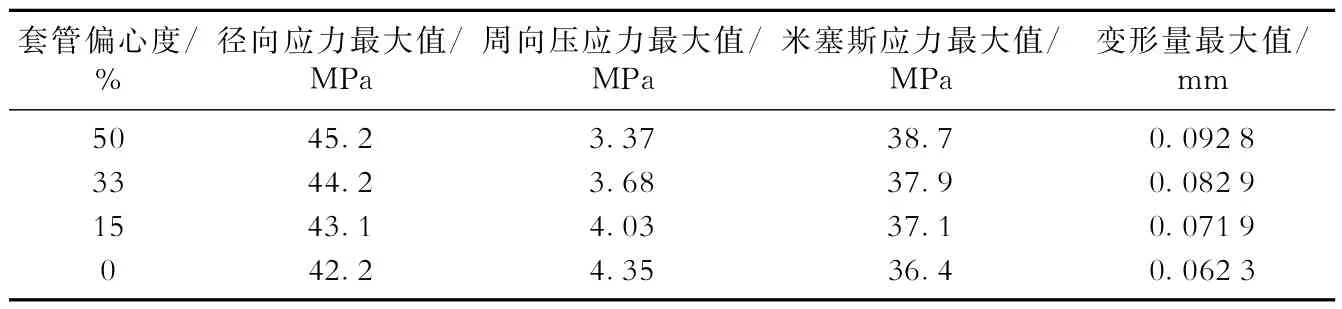

为了更加全面地体现套管偏心对水泥环力学完整性的影响,提取不同套管偏心度工况下的水泥环应力分布计算结果,如表3所示。

由表3可知,在同等水泥石强度条件下,套管偏心不仅影响水泥环的径向应力分布,而且对其周向应力、米塞斯应力以及变形量影响也有不同程度的影响;随着套管偏心度增大,水泥环所受径向应力、米塞斯应力及变形量增大,水泥环压缩破坏风险也进一步增大,同时在周向上水泥环有受压向受拉方向转变的趋势;当套管偏心度从0%升高至33%后,发现水泥环固井一界面的最大径向应力增大了4.7%,增大了水泥环完整性失效风险。

表3 不同套管偏心度工况下的水泥环应力分布计算结果Table 3 Calculation results of cement sheath stress distribution under various casing eccentricity conditions

2 模拟实验分析

2.1 实验设备

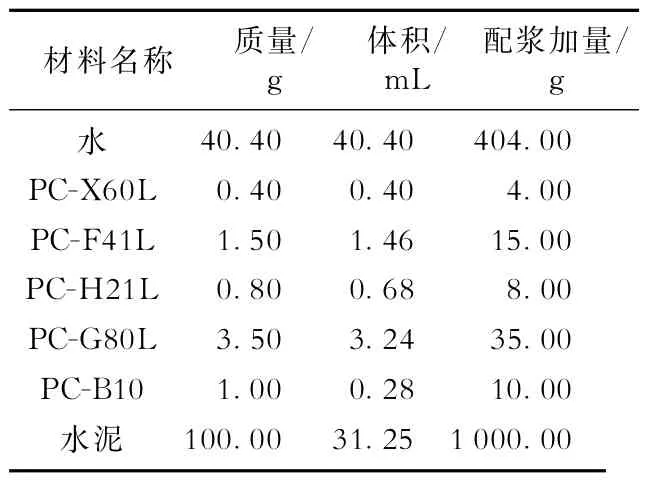

为了开展套管同心及偏心工况下的水泥环力学完整性测试,自主研制了固井水泥环完整性失效评价装置,装置示意图如图4所示。该装置主要包括井筒模拟系统、压力施加与控制系统、温度施加与控制系统、流体窜流模拟系统及数据采集控制系统,模拟井筒高度0.8 m,围压与套管内压施加能力80 MPa,流体窜流压力施加能力10 MPa,温度施加能力200℃,模拟套管居中度67%~100%,运用本装置可开展不同温度、不同压力、不同套管居中度以及温度压力循环交变条件下的水泥环完整性失效评价实验。

图4 固井水泥环完整性失效评价装置示意图Fig.4 Schematic diagram of the evaluation device for cementing sheath integrity failure

2.2 模拟实验流程及方案

1)实验流程。

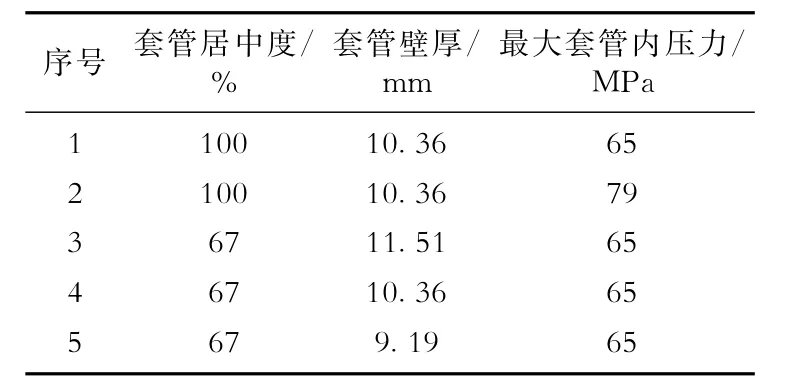

安装好不同套管居中度的井筒下盖,将不同壁厚的模拟套管插入模拟井筒中,根据表4所示配方配制水泥浆体系(经过抗压强度测试,此水泥浆体系对应的水泥石抗压强度为44.8 MPa),然后向模拟环空中注入水泥浆,并将导热油注入至模拟套管内,盖井筒上盖并密封测试装置,设置温度120℃养护48 h。水泥环养护完成后,模拟WS油田压裂作业工况,设置水泥环外部围压30 MPa,套管内压力循环交变多个轮次,并始终在水泥环底部保持1~2 MPa的气体压力以验窜。

表4 固井水泥浆体系配方Table 4 Cement slurry formula

2)实验方案。

为了评价套管居中度对水泥环完整性的影响,开展了不同套管居中度条件下的水泥环完整性失效评价实验,实验方案如表5所示。

表5 不同套管居中度条件下的水泥环完整性失效评价实验方案Table 5 Experimental scheme of cement sheath integrity failure evaluation under different casing conditions

2.3 实验测试结果及分析

通过观察实验过程中的气泡现象以及实验数据采集系统监测发现:第1组实验过程中,在35~65 MPa套管内压力交变20轮次后,未观察到气体窜流现象;第2组实验过程中,在35~79 MPa套管内压力交变7轮次后,观察到了少量的不稳定气窜现象,在第10轮次套管内压力交变后,观察到了大量的稳定气窜现象;第3组实验过程中,在35~65 MPa套管内压力交变12轮次后,观察到了少量的不稳定气窜现象,在第20轮次套管内压力交变后,观察到了大量的稳定气窜现象;第4组实验过程中,在35~65 MPa套管内压力交变9轮次后,观察到了少量的不稳定气窜现象,在第13轮次套管内压力交变后,观察到了大量的稳定气窜现象;第5组实验过程中,在35~65 MPa套管内压力交变4轮次后,观察到了大量的稳定气窜现象。

在第2组套管居中实验过程中,拆开实验装置后发现水泥环端面出现了张性裂纹,裂缝在周向均匀分布,如图5所示,由此分析水泥环发生了均匀拉伸破坏;而第3组的套管偏心实验过程中,拆开实验装置后发现水泥环端面出现了一条张性裂纹(红色标记处),裂纹均显示在水泥环窄边处,如图6所示,由此分析水泥环发生了非均匀拉伸破坏。

图5 套管居中度100%工况实验后水泥环端面形态Fig.5 Shape of the end face after the experiment with 100%of casing center degree

图6 套管居中度67%工况实验后水泥环端面形态Fig.6 Shape of the end face after the experiment with 67%of casing center degree

2.4 水泥环完整性失效分析

图7为第4组水泥环完整性实验的套管内压力及气窜量变化图,由图7可知,在套管交变压力35~65 MPa的施加条件下,第1~8次交变载荷的作用后,水泥环上部环空并未监测到气泡,表明水泥环只是发生了轻微损伤,并未形成连通的微环隙或者裂纹,即水泥环的密封完整性良好;在第9~12次交变载荷作用后,水泥环上部环空监测到了少量气泡,气窜量逐渐上升,表明已经形成了连通的微环隙或者裂纹,即水泥环的密封完整性已经被破坏;第13次以及之后的交变载荷作用后,水泥环上部环空监测到了大量的连续性气泡,气窜量基本稳定,表明水泥环的密封完整性已经完全被破坏,形成了明显的微环隙或者裂缝通道。由此可知,第4组实验的水泥环完整性失效发生在第9个交变轮次。

图7 第4组水泥环完整性实验的套管内压力及气窜量变化图Fig.7 Change maps of casing pressure and gas channeling in the 4th cement sheath integrity test

同理,由实验测试结果可以得知,第2组实验的水泥环完整性失效发生在第7个交变轮次、第3组实验的水泥环完整性失效发生在第12个交变轮次、第5组实验的水泥环完整性失效发生在第4个交变轮次、而第1组实验由于在20个轮次的交变载荷作用后依然未检测到气窜,表明水泥环完整性依然良好,并未失效。

3 数值模拟与模拟实验的对比分析

由数值模拟结果分析可知,套管居中条件下水泥环内壁处径向应力呈均匀分布,不同相位角下的水泥环力学完整性失效风险相等;套管偏心时,水泥环窄边处的径向应力相比宽边处的径向应力大,窄边的水泥环力学完整性失效风险比宽边的水泥环力学完整性失效风险高;在套管偏心度为33%以及套管壁厚为10.36 mm时,水泥环固井一界面的最大径向应力为44.2 MPa且处于水泥环窄边处,非常接近该水泥浆体系对应的水泥石抗压强度44.8 MPa,水泥环力学完整性失效风险较高。

由实验测试结果及水泥环完整性失效分析可知:通过对比第1组以及第4组实验结果发现,套管偏心度从0%增大至33%后,同样的实验条件下,套管居中条件下并未发生水泥环完整性失效而偏心条件下却在9轮次交变载荷作用下发生了水泥环完整性失效,表明套管偏心会增加水泥环失效的风险;对比第3~5组实验结果发现,其他条件不变,仅仅增加套管壁厚,水泥环完整性失效依次发生在第4、9、12次交变载荷作用后,表明增加套管壁厚可以有效降低水泥环失效的风险;通过对比第2组实验后的均匀裂缝以及第3组实验后的窄边非均匀裂缝可知,套管偏心会导致水泥环窄边处应力集中,致使窄边水泥环最先发生破坏,形成非均匀裂缝。

通过对比上述数值模拟以及模拟实验结果的分析,发现两者结果基本一致,验证了本文数值模型以及实验模型结果的准确性。

4 工程应对措施

基于上述研究结论,为了避免压裂作业导致水泥环力学完整性损坏或失效,除了提高水泥石强度及降低弹性模量以外,还可通过保障套管居中度及增大套管壁厚等措施降低水泥环力学完整性失效风险,以下结合WS油田实例开展工程应对措施设计。

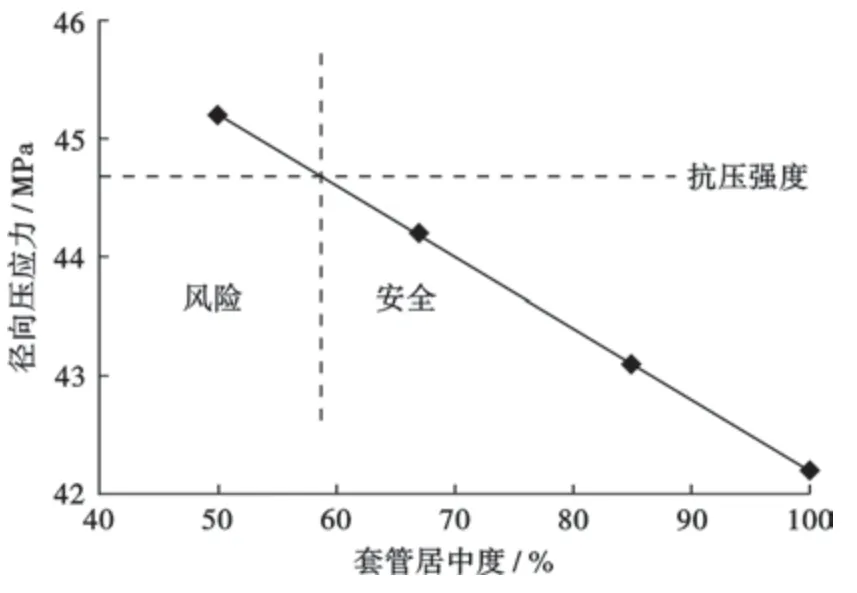

4.1 套管居中优化设计

基于不同套管居中度条件下的水泥环应力数值分析,可得水泥环内壁径向压应力随套管居中度变化曲线,如图8所示。根据水泥石破坏准则可知,当水泥环径向压应力大于其抗压强度时,水泥环将有力学完整性失效的风险。基于水泥石试件抗压强度测试得知其抗压强度为44.8 MPa,由图8可知,为了保障水泥环力学完整性,固井施工应保障套管居中度不低于58%。

图8 水泥环内壁径向应力随套管居中度变化曲线Fig.8 Curve of radial compressive stress changing with the casing center degree at the inner wall of the cement sheath

4.2 套管壁厚优化设计

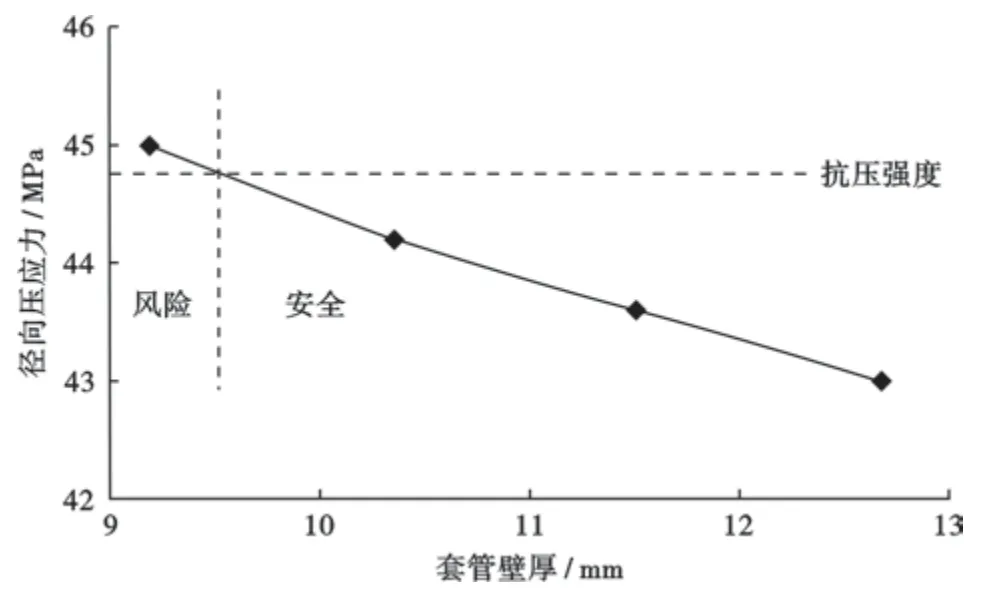

当井眼条件较差,扶正器下入困难等因素导致套管居中度无法保障时,为了降低套管偏心所引起的水泥环力学完整性失效风险,也可通过增大套管壁厚的方式降低压裂过程中水泥环所受应力。基于数值分析计算套管居中度67%,套管壁厚分别为9.19、10.36、11.51、12.68 mm时的水泥环内壁径向应力值,可得水泥环内壁径向压应力随套管壁厚变化曲线如图9所示。

图9 水泥环内壁径向压应力随套管壁厚变化曲线Fig.9 Curve of radial compressive stress at the inner wall of the cement sheath changed with the casing wall thickness

由图9可知,随着套管壁厚增加,水泥环内壁径向应力随之减小,基于水泥石试件抗压强度测试得知其抗压强度为44.8 MPa,为了保障水泥环力学完整性,套管壁厚应不小于10.36 mm。

5 结论

1)基于模拟实验和数值分析发现,套管偏心会导致压裂过程中水泥环受力不均,其窄边处容易产生应力集中而导致力学完整性失效;套管偏心越严重,水泥环力学完整性失效压力越低,失效风险越大,固井作业时应尽可能保障套管居中度。

2)如果因井况原因难以保障套管居中度,可通过提高水泥石强度、降低水泥石弹性模量、增大套管壁厚的方式改善水泥环受力状态,降低其失效风险。