海上油田高效开发钻完井关键技术研究新进展*

曹砚锋 李汉兴 黄辉 程载斌 张磊 潘豪 邢希金任革学 王利华 易会安 舒福昌 王超

(1.中海油研究总院有限责任公司 北京 100028;2.清华大学 北京 100084;3.长江大学 湖北荆州 434023;4.思达斯易能源技术(集团)有限公司 北京 100101;5.中海油能源发展股份有限公司工程技术分公司 天津 300452)

随着海上油田的持续开发,对钻完井技术的要求不断提高,低油价环境下面临的降低成本、提高产能的压力不断增大;越来越多的油田进入了开发后期,也暴露出了含水上升快、出水后地面水处理能力不足而增加水处理设施成本高的问题;日趋严苛的环保标准对钻完井作业提出了更高的要求。为解决以上问题,需继续深化研究提高效能、降低成本、环境友好的钻完井技术体系。

在国家重大专项的支持下,经过五年研究,形成了一套以提高效能、降低成本、环境友好为核心的海上油田高效开发钻完井技术体系,部分关键技术经过了现场试验和应用,为项目在“十三五”期间实现增加原油产量,降低桶油成本提供了有力的技术支撑。研发的技术、装置及设备,部分技术解决了“卡脖子”问题,实现国产化和产业化,带动相关产业链的发展,做到自主可控,助力海上油田高效开发,为海洋环境保护和保障国家能源战略安全贡献技术力量,预计“十四五”期间,应用前景广阔,可为海上油田高效开发提供技术支撑和保障。

1 海上油田开发低成本钻完井技术研究新进展

1.1 高效滑动导向钻井技术

基于多体动力学理论,研究了定向钻井过程中接钻杆、钻进、钻柱与井壁随机接触、钻头-岩石作用导致的变钻柱系统质量、变边界条件的动力学问题[1-4],将刚柔耦合的动力学方程与系统约束方程、井眼延伸方程结合,构成系统控制方程,用于计算分析实际控制模式下系统的动力学特性,形成了定向钻井多体动力学理论[5-7],用于指导定向钻井轨迹闭环控制技术研究及应用,提高定向钻井效率及轨迹控制效果。

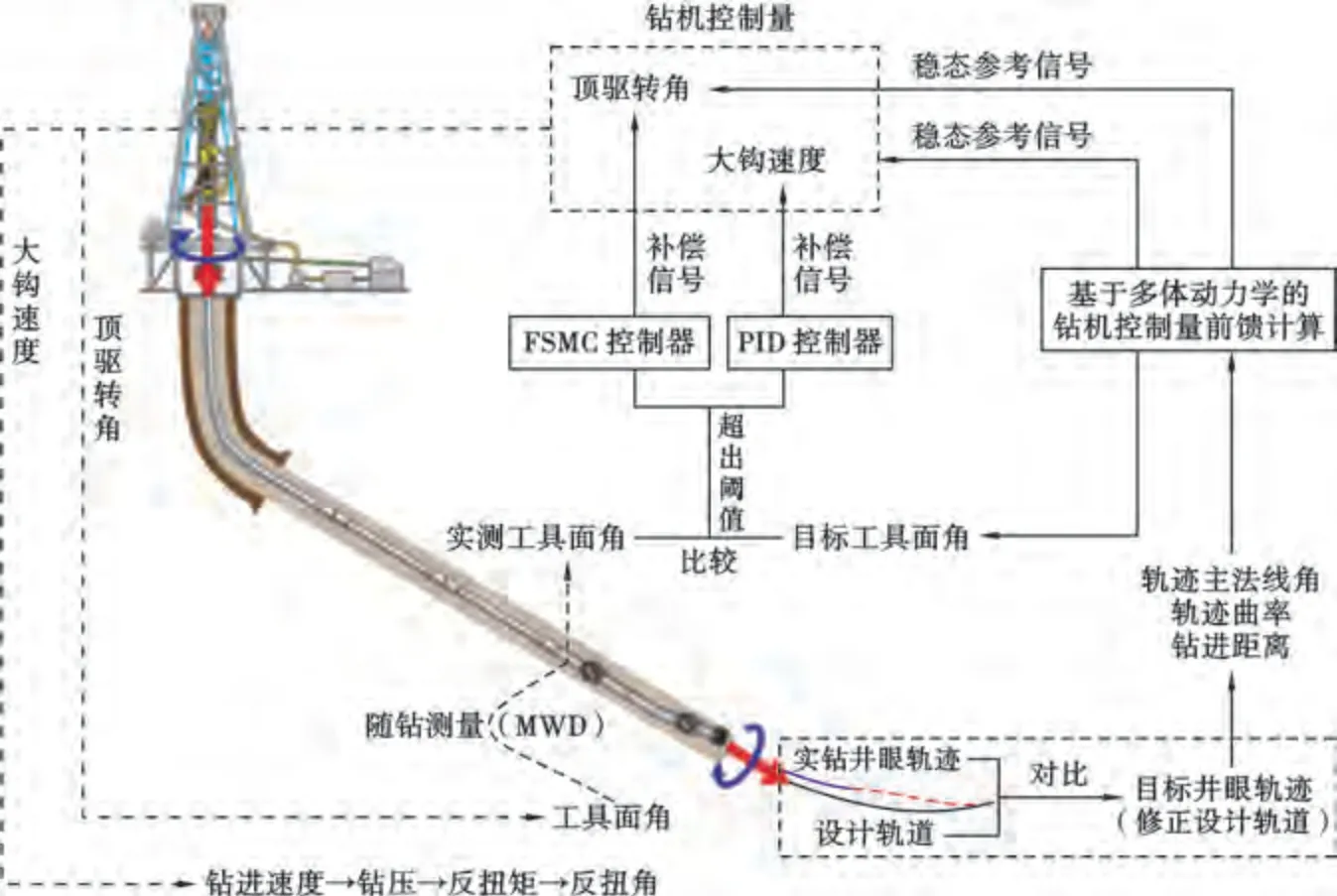

针对滑动导向钻井中人工调整工具面效率低,尤其是在深井钻压、扭矩传递慢导致工具面控制难的问题,需要研发井下动力钻具高效滑动导向钻井系统,通过多体动力学和控制仿真计算结果与实钻工具面角、井眼轨迹的对比分析,实时调整顶驱转角和钻压实现工具面动态调整和井眼轨迹闭环控制,进而实现自动化、智能化滑动导向钻井,提高钻井效率,增加滑动导向的应用井深范围,降低钻井成本。

“十二五”期间,初步形成3项核心技术[8],并通过现场试验验证了技术方案的可行性。“十三五”期间通过技术改进,提高动力学与控制模型计算效率和软件工程实用性,达到了现场应用要求。

1.1.1 滑动导向钻井系统动力学模型

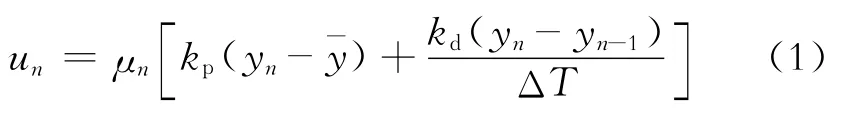

井下动力钻具滑动导向钻井系统的多体动力学模型,以3类典型单元:刚体单元、Lagrange几何精确梁单元、ALE几何精确梁单元为基础,结合钻柱-井壁接触碰撞模型、钻头-岩石作用模型、钻头破岩作用下的井眼延伸模型,建立全井段滑动导向钻井系统动力学模型和为提高计算效率而发展的分段BHA(Bottom Hole Assembly,井底钻具组合)简化模型。

分段BHA简化模型是在全井段滑动导向钻井系统模型的基础上添加分段点,将模型切分为钻杆模型与BHA模型。由于钻具导向能力主要由BHA的特性、钻具控制量、地层情况决定,故使用全井段模型计算BHA模型的控制量,并用BHA模型计算钻进过程。

1.1.2 滑动导向钻井自动控制方法

根据高效滑动导向钻井系统工具面动态控制与井眼轨迹闭环控制需求,提出了滑动导向钻井自动控制方法,包括3个方面:工具面反馈控制、基于动力学模型的钻井前馈控制、井眼轨迹闭环控制。

1)工具面反馈控制。

若要实现工具面的连续自动控制,控制方法应具有较强的稳定性和适应性,且不依赖于控制对象模型,如工程上常用的PID控制方法。然而对于通过顶驱旋转驱动钻杆扭转来控制工具面的动力学过程而言,在控制过程初期需要顶驱旋转一个较大的角度来克服钻柱与井壁的静摩擦,意味着较大的控制参数;而在控制过程末期,由于工具面角响应的迟滞效应,需要减小控制参数使顶驱提前减速甚至停止旋转,否则工具面角很容易出现超调,导致顶驱不得不反转来消除误差,而顶驱反转存在使钻杆脱扣的危险,因此传统的定参数PID方法难以实现理想的控制效果。本文采用专家PID和模糊滑膜FSMC控制方法解决上述问题,并在深井控制中采用微分正反馈方法提高控制效率。

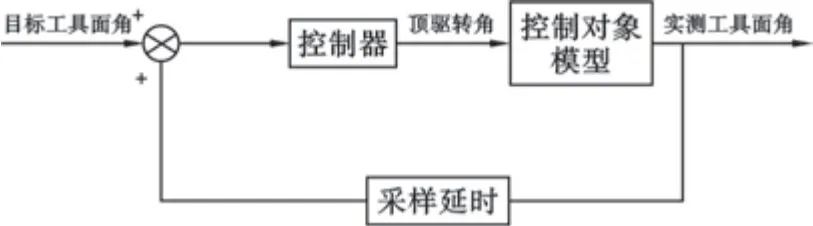

设计了一种专家PID方法进行工具面控制,其关键在于根据工具面角的误差及其变化率大小自动调整控制参数,考虑到实际钻井的工具面控制是一个较长的过程,积分环节容易累加得很大,导致控制失稳,因此积分系数始终置零。控制规律具体如下:

式(1)中:un和yn分别为第n个控制周期的顶驱转角和工具面角,(°);n为控制周期数为目标工具面角,(°);kp和kd分别为初始比例系数和微分系数,无量纲;ΔT为控制周期,s;μn为衰减系数,无量纲。

设计了一种模糊滑模控制(FSMC)方法,将模糊控制与滑模控制结合起来,通过设计模糊规则,驱使系统状态逐渐迫近切换平面,并根据切换函数及其导数的状态,自动调整控制器输出大小,大大减少所需设计的控制参数个数,并使控制增益变化更为平缓,从而获得更好的控制效果。

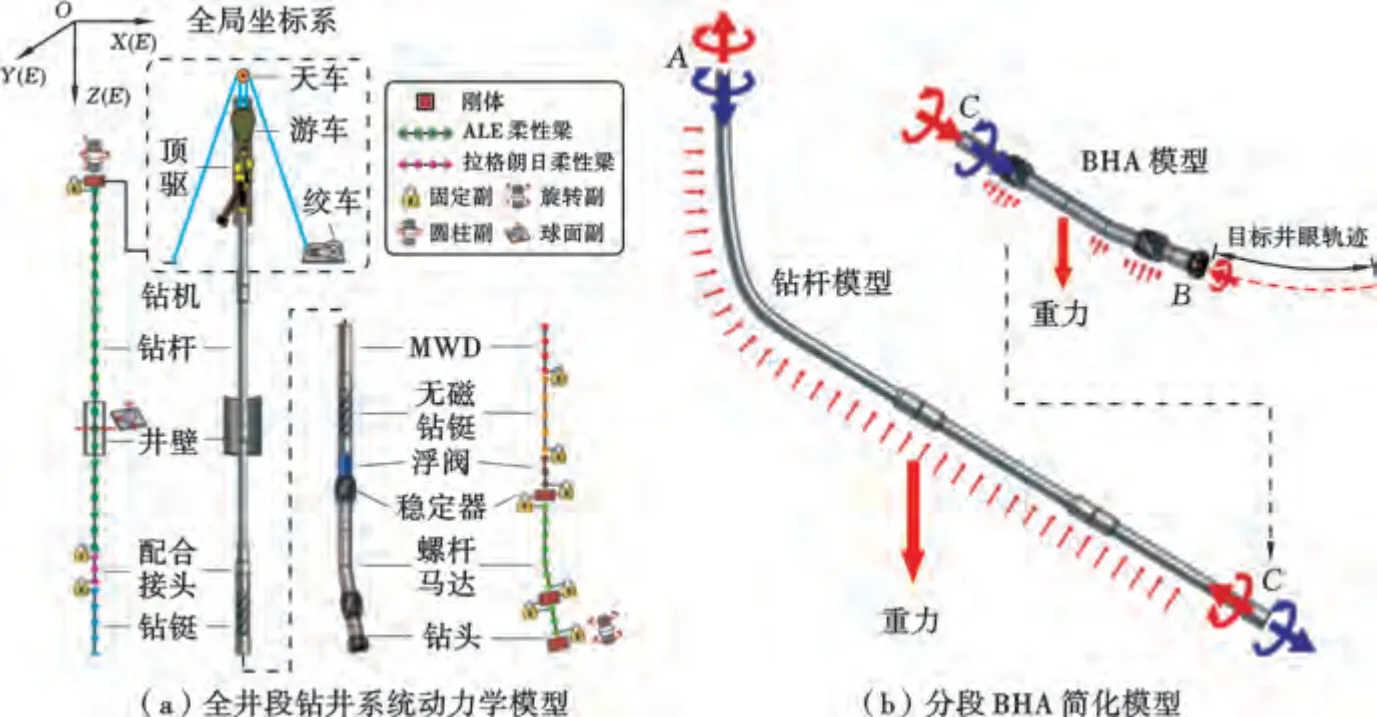

对于深井/水平井这种稳定性冗余、快速性欠缺的控制对象,传统的负反馈控制很难实现工具面的快速调整。为解决这一问题,考虑采用工程上较为少见的正反馈控制,控制原理如下图所示。

图1 滑动导向钻井系统动力学模型示意图Fig.1 Schematic diagram of dynamic model of slide steering drilling system

图2 正反馈控制环路Fig.2 Positive feedback control loop

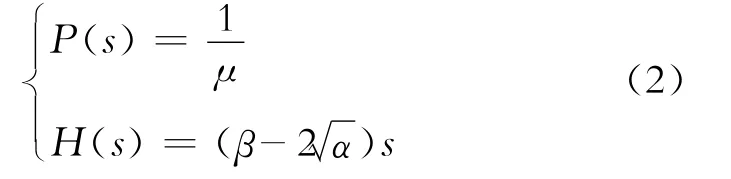

根据终值定理,闭环控制系统的稳态值为1,即无稳态误差。此外,还可以通过调节微分系数kd来减小闭环传递函数的阻尼项,从而提高工具面角控制的响应速度。由于顶驱存在反转限制,因此超调量越小越好,理想情况是系统处于临界阻尼状态附近,则其对应的控制方程为

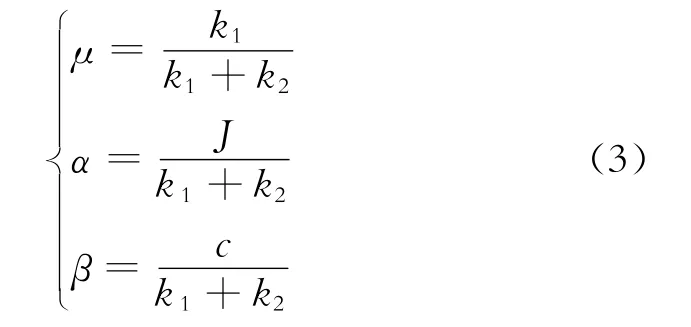

式(2)中:P(s)为控制器传递函数;H(s)为采样延时传递函数;s为切换函数;μ、α、β由系统控制模型参数确定:

式(3)中:k1为钻柱扭转刚度,N·m/rad;k2为螺杆马达弯角部分的等效扭转刚度,N·m/rad;J为钻柱系统的等效转动惯量,m4;c为等效阻尼系数,N·s/m。

2)基于动力学模型的钻井前馈控制。

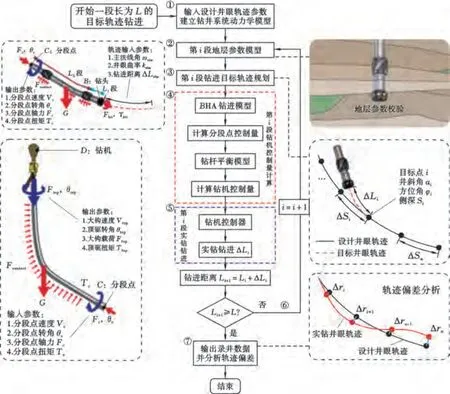

选取滑动导向工况下的司钻的实际控制量顶驱转角、大钩载荷作为前馈控制算法所需计算的控制量。控制流程如图3所示,具体步骤如下:

图3 钻井前馈控制流程图Fig.3 Flow chart of drilling feedforward control

①输入井眼轨道设计参数,建立滑动导向钻井系统全井段和BHA动力学模型;

②根据第i-1段实钻数据校验钻头岩石作用模型参数;

③根据实钻轨迹与设计轨道偏差情况进行随钻轨迹修正,插值得到下一柱钻井轨迹参数,确定单立柱轨迹滑动钻进控制点;

④将轨迹滑动钻进控制点参数输入钻机控制量前馈控制算法,得到满足目标井眼轨迹的钻机控制量;

⑤输入钻机控制器,实钻过程中对钻压、工具面角进行实时误差评估,并根据误差修正模型;

⑥直至完成ΔLi距离的钻进,判断是否完成本柱钻进(即钻进距离达到L),若完成则结束钻进,否则返回至第②步,重复上述步骤。

直至到达一柱钻进距离L后,输出本柱钻进的录井数据,并评估轨迹误差。

基于动力学模型的钻井前馈控制理论以钻井多体动力学理论为基础,替代定向井工程师与司钻的作用,实现一段轨迹的自动钻进。选取滑动导向钻井工况下的司钻实际控制量(顶驱转角、大钩载荷)作为前馈控制算法计算的输出量。

3)井眼轨迹闭环控制。

对于钻井系统,其控制输入为井上控制系统的绞车速度和顶驱转角,输出量为井眼曲率和主法线角。由于动力学仿真不可避免地存在一些误差和未建模动态,将其视为系统干扰,则其传递函数可表示为

式(4)中:Y为井眼轨迹闭环控制传递函数;f(X)为系统动力学仿真传递函数,X为系统仿真变量;d为系统动力学仿真误差和未建模动态导致的系统干扰。

由于有动力学建模误差引起的干扰存在,因此需要对动力学仿真给出的前馈控制信号Xsim=f-1(Y0)进行补偿,得到实际的控制信号,即

式(5)中:Xctrl为实际控制信号;Xsim为仿真控制信号;Xcom为补偿信号。

滑动导向钻井井眼轨迹闭环控制原理如图4所示。通过12口井的试验和应用,工具面计算、控制及反馈控制时间小于10 min,控制程序的工具面控制精度在±8°以内,且轨迹控制满足现场作业要求,滑动导向定向钻进效率提高10%以上。

图4 滑动导向钻井井眼轨迹闭环控制原理Fig.4 Closed loop control principle of borehole trajectory in slide steering drilling

1.2 砂泥岩互层定向井防砂优化技术

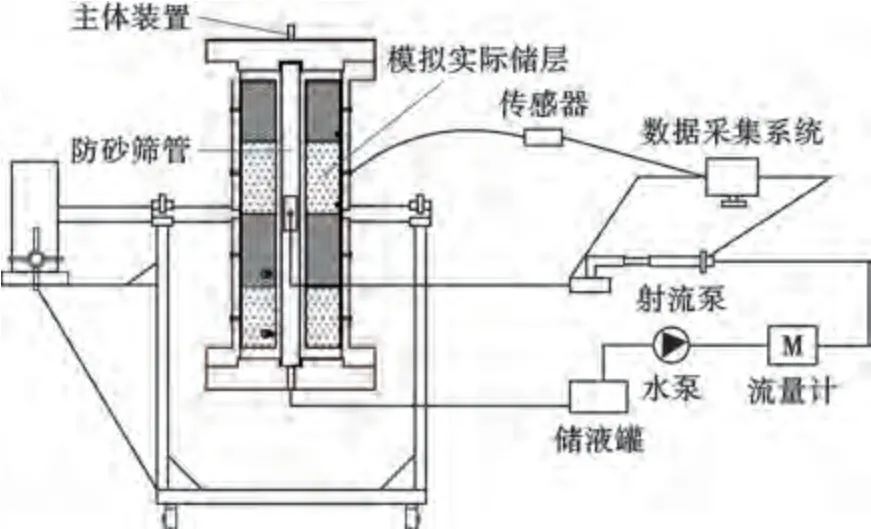

海上油田中河流相沉积储层占了较大比例,典型的特征是砂泥岩互层、砂岩段个数多、净毛比低、连通性较差、胶结疏松等,以定向井开发为主,对于需要防砂的油井,通常采用砾石充填防砂,导致工序复杂,工期长,成本高。为了分析砂泥岩互层防砂方式对产能的影响,研制了一套多层系可旋转出砂模拟实验装置,开展了不同净毛比、井斜角等砂泥岩互层防砂物理模拟实验,得到了裸眼优质筛管防砂与砾石充填防砂的优选区间,从而建立砂泥岩互层特点的防砂优化设计方法。

1.2.1 砂泥岩互层定向井防砂实验研究

多层系可旋转出砂模拟实验装置如图5所示,可模拟复杂砂泥岩互层、夹层等储层,能够进行不同井斜角模拟,由高压釜体直接填砂升级为釜体外填砂,利用填砂模具分层填砂、压机压实及吊装储层入釜体,降低了实验拆装难度,保证了储层孔渗特性模拟一致性。

图5 多层系可旋转出砂模拟实验装置Fig.5 Rotatable sand production simulation experimental device for multi layer

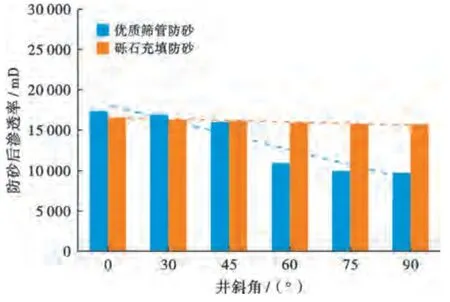

不同净毛比对筛管渗透率的影响规律如图6所示,实验研究结果表明,净毛比在0.5附近为裸眼优质筛管防砂与砾石充填防砂优选分界点,因此在现场防砂方式优选中,可将净毛比(0.5)作为优质筛管与砾石充填选用的依据之一。不同井斜角对筛管最终渗透率的影响规律如图7所示,实验研究结果表明,井斜角30°为裸眼优质筛管防砂与砾石充填防砂优选分界点,因此可将井斜角30°作为优质筛管与砾石充填选用的依据之一。

图6 不同净毛比对筛管渗透率的影响规律Fig.6 Effect of different net gross ratio for screen tube permeability

图7 不同井斜角对筛管最终渗透率的影响规律Fig.7 Effect of different well angle for final permeability of screen pipe

1.2.2 砂泥岩互层防砂设计方法

根据上述室内防砂物理模拟实验结果,在海洋完井防砂方式选择图版的基础上[9],引入净毛比与井斜角等参数,结合蒙脱石含量、粒度中值d50等数据,建立了适合砂泥岩互层适度出砂开采条件下的防砂方式优选方法,具体如下。

1)d50<50μm:采用砾石充填防砂。

2)50μm≤d50≤250μm:

①净毛比≤0.5,采用砾石充填防砂;

②净毛比≥0.8:当蒙脱石含量≤10%,采用优质筛管防砂;当蒙脱石含量>10%,采用砾石充填防砂;

③0.5<净毛比<0.8:当蒙脱石含量≤8%,采用优质筛管防砂;当蒙脱石含量≥10%,采用砾石充填防砂;当8%<蒙脱石含量<10%时,井斜角≤30°时采用优质筛管防砂,井斜角>300时采用砾石充填防砂。

3)d50>250μm:

①地层砂均质系数UC≥5,采用金属棉优质筛管防砂;

②地层砂均质系数UC<5,采用金属网布优质筛管防砂。

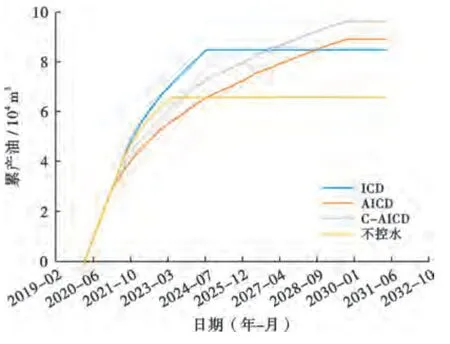

2 海上油田水平井稳油控水技术研究新进展

海上边底水油藏水平生产井含水率上升速度过快是困扰该类型油藏高效开发的重要问题。ICD(流入控制装置inflow control device,下同)和AICD(自动流入控制装置autonomous inflow control device,下同)控水技术的应用一定程度上缓解了边底水油藏出水问题,但也存在着各自的缺点,即ICD虽然初期能均衡沿水平生产段的生产剖面,但后期不能有效阻止高渗段底水流入井筒;AICD虽然中后期能根据流体特征的变化自动抑水,将高渗段大量的地层水阻挡在井筒外,但初期均衡生产剖面作用有限,容易导致底水快速抵近井筒形成“水淹区”[10],从而两者均难以实现生产井全寿命的有效控水。针对这些问题,“十三五”期间提出了全寿命控水理念,研发了复合型控水装置C-AICD,发挥了ICD和AICD的优势。通过实验测试、设计模拟和现场应用证明其有效性,达到了实现全寿命稳油控水的预期目的[11]。

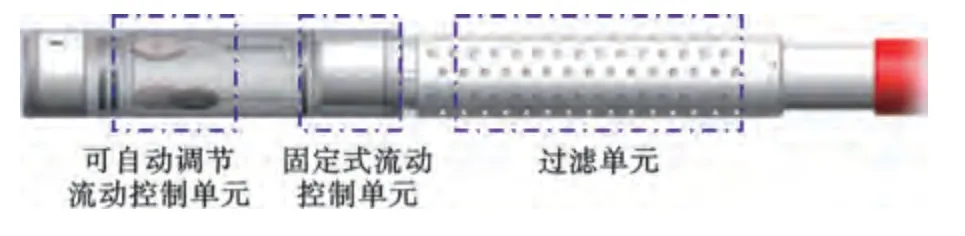

2.1 C-AICD工具结构和作用机理

C-AICD结构主要由过滤单元、固定式流动控制单元和可自动调节流动控制单元等3部分组成,如图8所示。固定式流动控制单元由支撑导流盘、可旋转的均衡盘、锁紧及密封装置等组成。可自动调节流动控制单元主要由主体、浮筒、下盖组成。油层中的流体一般经筛管过滤后进入固定式流动控制单元和可自动调节流动控制单元,最后由出油通道进入生产管柱内部后被举升到地面从而实现完整的智能控水流程。

图8 C-AICD工具示意图Fig.8 Schematic diagram of C-AICD tool

复合型智能控水工具的控水机理结合油井的生产周期可划分为2个控水阶段:第一个控水阶段即油井生产早期,主要通过设计C-AICD的固定式流动控制单元的流入孔道数量,控制沿水平段各段的附加压差,来促进油水界面均衡推进,防止早期水窜,实现早期控水的目的。第2个控水阶段即油井生产中后期,由于沿水平段各段的水淹程度不同,主要通过C-AICD的可自动调节流动控制单元,根据各段生产段含水率高低(即流体的综合黏度)的不同来自动调整各段流入通道的大小,以控制水淹段流入量,提高非水淹段的流入量。从而在整个生产周期内,实现前期均衡油水界面推进剖面,减少死油区面积,后期大幅降低高含水段流量,来提高单井的采收率。

图9 控水原理示意图Fig.9 Schematic diagram of water control principle

2.2 C-AICD室内测试和实际应用

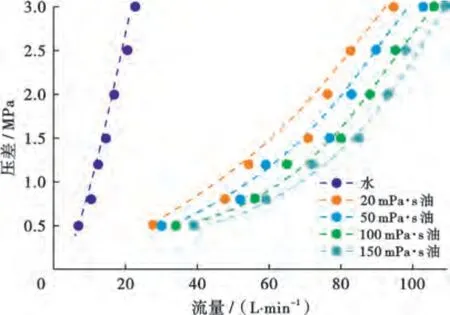

为检验ICD、AICD、C-AICD等不同控水工具的抑水增油性能,设计了控水装置计量标定系统,主要包括储油箱、储水箱、电磁阀、计量泵(公称压力0.3 MPa,公称流量50 L/min)、静态混合器(公称压力1.0 MPa)、多相混合增压泵(公称压力3.0 MPa,公称流量85 L/min)、溢流阀、质量流量计(体积流量范围0.5~50 L/min)、手动调节阀、循环泵,液压监控系统和专用试验工装等。试验平台成功完成测试不同类型控水工具达2 000次以上[12],其中ICD为喷嘴式,AICD为碟片式,C-AICD的固定式流动控制单元和可自动调节流动控制单元分别与ICD、AICD结构原理相同。

利用流入控制装置性能测试系统,测试C-AICD(入口节流孔9个,孔径3.2 mm)在水和黏度为20、50、100、150 mPa·s油的过流量和压差。测试结果(如图10所示)显示C-AICD过流油量为过流水量的4~9倍,控水畅油作用明显[10]。同时对比实验表明[10],当含水率很低时,C-AICD近似ICD特性。C-AICD的过流量比AICD小,并没有像AICD一样让原油大量流入,而是略低于ICD的过流量,发挥类似ICD的作用。当含水率很高时,C-AICD近似AICD特性。C-AICD的过流量比ICD小,但并没有像ICD一样让水大量流入,而是略低于AICD的过流量,发挥类似AICD的作用。

图10 C-AICD不同流体流量与压差关系示意图Fig.10 Schematic diagram of the relationship between different fluid flow and differential pressure of C-AICD

C-AICD控水技术推荐应用于新开发油田水平井,基本要求为:

1)油井井况:一般井径为152.4 mm、215.9 mm裸眼段水平井;

2)地层原油黏度:3~320 mPa·s;

3)最佳产液量:>500 m3/d;

4)油藏条件:储层物性较好,渗透率非均质性强。

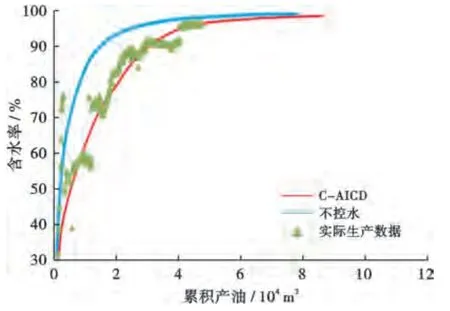

目前,C-AICD技术已在海上油田的7口井中应用,总体控水效果良好。以在南海东部某C-AICD井为例,开发层位H1B,该油藏有效厚度约7 m,地层原油黏度11 mPa·s。储层物性好,属于中-高孔、中-特高渗储集层,底水能量强,油藏该井含水率上升速度快,需采取控水措施。钻前模拟预测(图11、12)表明,C-AICD相对于ICD、AICD具有更好的控水稳油效果。

图11 某井设计与实际累产对比Fig.11 Comparison between design and actual cumulative production of a well

图12 某井不同控水方式下的预测累产油量对比Fig.12 Prediction cumulative production comparison between different methods

跟踪该井投产数据发现,实际含水率一直低于预测值,通过钻后数值模拟预测C-AICD控水条件下比不采取控水措施条件下单井增油量1.8万m3。自2020年6月投产至2021年9月,在相同累产油(4.743万m3)条件下,实际累产水量比预测累产水量减少52.4万m3。考虑前期控水作业投资成本后的单井经济收益约为0.7亿元人民币。

3 海上油田钻完井环保技术研究新进展

海上钻井废弃物主要包括废弃钻井液和岩屑,为了降低对海洋环境的影响,通常采取回收上岸处理,其中废弃钻井液体积巨大,含水率高,全部运回陆地带来了巨大的运输成本和水资源的浪费。“十三五”期间采用源头治理的思路,开发易固液分离、易脱稳的钻井液体系[13],提高废弃钻井液脱水效率,同时针对海上平台空间有限,常规钻井废弃物处理装置占地大、流程复杂的问题,研发小型高效固液分离设备,实现海上平台废弃钻井液有效处理,实现液相重复利用,降低运回陆地处理量,达到废弃物处理减量化效果。

3.1 易脱稳环保型钻井液体系

海上油田常用水基钻井液是用黏土形成稳定性极高的分散体系,由于膨润土的表面、界面和小尺寸效应以及大量有机物处理剂的护胶作用,导致废弃钻井液脱水难度大,固液分离困难。在钻井液体系中通过采用新的纳-微米结构材料替代影响固液分离的传统钻井液材料黏土,可以实现废弃钻井液的快速脱稳,解决废弃钻井液处理中固液分离难题,从而减少废弃钻井液的回收处理量。

纳-微米结构材料是以刚性的纳米材料为骨架,通过功能性基团对其表面进行改性,在液相环境中可以形成类似于黏土胶体的颗粒。纳-微米结构材料的稳定性主要由表面吸附的活性功能基团控制,在活性环境下,分子链上的活性功能基团游离,分子充分伸展,在静电斥力的作用下形成微凝胶,稳定体系流变性,控制失水,来保证钻井液的工程性能;惰性环境下,活性功能基团发生卷曲,分子呈紧致收缩状态,凝胶结构破坏,体系脱稳。

纳米骨架材料以无机纳米粒子为胶核,通过表面活性剂反应处理形成纳米分散悬浮液;该悬浮液与天然高分子聚合物水溶液、共聚反应单体及交联剂,在引发剂条件下引发聚合反应,形成水溶性好、分子量适当的聚合物纳-微米材料。

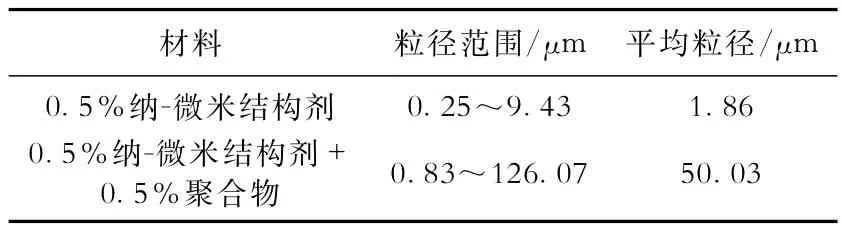

室内评价对研究的纳-微米结构材料NMS的粒径与黏土胶体粒径进行了对比分析。实验液相环境选用海水,在海水中加入按质量体积比分别配制不同泥浆,然后在25℃条件下静置养护24 h后,通过激光粒度进行粒度测试分析,具体实验评价如表1所示。

表1 粒径分布情况Table 1 Particle size distribution

从粒径分析情况来看,研究的纳-微米结构剂的粒径分布情况基本接近黏土与护胶材料组成的胶体粒径分布情况,具备同样的尺寸大小,可以取代黏土,为钻井液提供良好的封堵能力,在井壁上形成致密泥饼,防止井壁坍塌和防漏,润滑防卡。

实验研究对比评价了有土相和无土相条件下,钻井液体系性能变化情况,具体实验数据如表2所示。

表2 钻井液性能评价Table 2 Performance evaluation of drilling fluid

基本配方:海水+0.15%Na2CO3+0.2%NaOH+1.5%纳-微米材料+0.5%包被剂HMP+2%降滤失剂HFL-2+2%封堵剂HBJ-3+5%抑制剂KCl+2%润滑剂HSM,重晶石加重至1.2 g/cm3。

从表2实验数据来看,加入少量的纳-微米材料表现出良好的增黏、控制失水的效果,钻井液性能稳定,可以达到目前现场用般土作用效果,同等条件下基本不会影响目前体系成本。

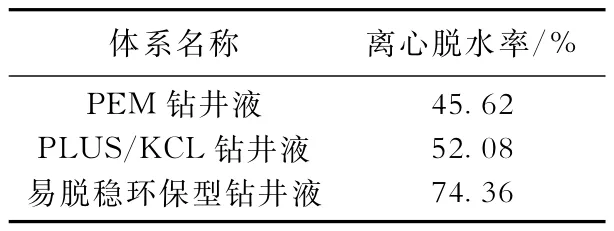

在满足现场钻井作业性能后,对钻井液体系添加生化处理剂进行破胶,以离心分离法对固液分离效果进行评价,结果如表3所示。

表3 离心脱水率对比Table 3 Water removal comparison of drilling fluids

从表3实验数据来看,易脱稳钻井液体系的固液分离效果最好,可以达到70%以上,比常用钻井液体系的脱水率增加20%以上。

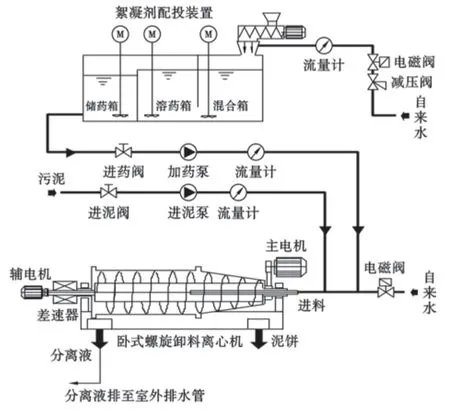

3.2 海上固液分离装置及配套技术

海上平台普遍具有作业空间小特点,“十三五”期间引入管道絮凝技术,缩短絮凝时间,减少大罐体积;采用长径比高速离心机提高连续脱水效率;集成撬装设计,节约空间,方便运输;针对易脱稳钻井液及海上现有钻井液,优化设计加药系统和优选了混凝剂,通过上述攻关形成了小型撬装的固液分离装置[14]。

对于废弃钻井液处理而言,固液分离技术是废弃钻井完井液治理的关键技术之一。常用的机械脱水方式有:板框压滤、带式压滤、离心脱水和螺旋榨式脱水,采用离心脱水机进行分离比较合适海上的实际应用条件。通过向离心机进液管道中同时投放两种絮凝剂溶液,与离心机供液泵管道中的钻井液交汇。在静态管道混合器中药品溶液与钻井液充分混合反应后进入离心机转鼓内;当离心加速度大于2 500g(g为重力加速度),混合液将分离为固相和清液两部分;固相进入沉渣收集槽,排出到外部岩屑收集罐或吨袋内,清液则进入集液罐,通过集液罐上安装的中转泵将清液转运至存液罐内,最终通过存液罐上安装的外排泵将清液外输,工艺流程如图13所示。

图13 钻井液固液分离撬设备Fig.13 Drilling fluid solid-liquid separation prying equipment

通过研究所构建的易脱稳环保型钻井液体系在海上现场应用2井次,配合小型撬装固液分离装置及其配套的处理剂,在减小占地空间50%、缩短反应时间30%同时,实现体积脱水率达65.74%。

4 海上油田开发高效钻完井技术发展展望

中国海洋石油集团公司经过“十一五”至“十三五”国家重大专项课题的研究,形成了一套以提高效能、降低成本、环境友好为核心的海上油田高效开发钻完井技术体系,部分关键技术经过了现场试验和应用。

为实现集团公司“十四五”发展目标及支撑增储上产“七年行动计划”要求,国内勘探开发力度日益加大,工程地质环境不断复杂化,钻完井专业面临油更稠、温度压力更高、水深或储层埋深更深、多种复杂工况叠加的技术挑战。超稠油低成本与稠油在产井综合治理技术、超高温高压开发井钻完井技术、中深层安全高效钻完井关键技术、深水复杂开发井及超深水开发钻采技术等亟需开展相关技术攻关与储备。精细控压钻井及固井全套技术与装备、高性能智能钻井完井工具装备等方面需持续加大研发投入和国产化、自主化攻关力度。钻完井废弃物处理技术研究需进一步开展,以践行海上钻完井作业安全绿色环保的可持续发展理念。

4.1 低成本钻完井技术

进一步推动高效滑动导向钻井系统工程化应用技术的现场应用,针对钻机装备控制系统数据封闭,自动化、智能化水平低,操作繁杂、性能难以充分发挥,效率低、安全性差;钻井作业效率和质量依赖于司钻、定向井工程师等人员的经验和水平,未通过数字化、智能化平台与钻井工艺需求、井下测控数据有效融合,难以实现地面井下闭环联动控制的问题,进一步优化基于多体动力学理论的滑动导向钻井工具面控制技术的控制算法,提高计算速度;与钻机装备及井下测量数据融合,开展钻井作业参数智能优化技术、井下工具系统作业安全智能评价技术和地面井下闭环联动钻井技术,提高钻井效率和井眼轨迹质量,实现钻机装备工具与钻井工艺一体化智能控制和井眼轨迹闭环自动控制。

4.2 提高效能钻完井技术

1)复杂结构井钻完井技术:随着油田进入大规模调整开发阶段,调整井大量的实施与平台槽口紧张及钻井防碰风险的矛盾日益突出,分支井方案被越来越多的油气田考虑使用,需进一步开展包括主分支井眼机械连接技术、再入与密封技术、分采分注技术的五级完井技术和关键工具的研究与应用,智能完井技术的研究与应用。

2)稳油控水技术:进一步优化控水工具控水性能和智能控制,探索防砂控水一体化技术以及控水技术在气田中的应用。

3)海上海上注水井高效增注技术:开展活性酸解堵技术、物理扩容解堵技术及物理化学复合解堵技术研究,解决海上油田酸化技术作业成本相对偏高、实施效果差、效率低的问题。

4.3 环保钻完井技术

1)成本环保钻井液技术:以水基钻井液减排技术为核心,进一步开展微纳米骨架易脱稳环保型钻井液体系的研究与应用,研究固相控制技术,开展固控制设备的升级改造研究,综合提高水基钻井液重复利用率;通过研究废弃的非储层段和储层段的钻井液滤液中组分对重复配浆的影响规律,建立废液处理方法及相关装备,实现滤液回用,减少废弃物排放。

2)钻完井废弃物处理技术:开展含油钻屑超临界二氧化碳萃取处理等含油钻屑物理/化学处理技术研究,针对水基钻井液油层段钻屑,研究小型高效物理减量化处理方法,研究在线化学除油无害化处理方法,形成水基油层钻屑的处理模式、相关化学药剂及装备。针对油基钻井液钻屑,以减少上岸处置为目标,研究热处理及化学热处理随钻处理技术,研发小型高效随钻处理装备,形成一级海域和三级海域油基钻屑海上处理技术。

5 结论

1)面对海上油田高效开发中存在的难点,“十三五”期间中国海油深化研究提高单井效能、降低成本、环境友好的钻完井技术体系:形成了一套滑动导向钻井系统多体动力学理论,可指导定向钻井工具面高效控制技术研究及应用,实现滑动导向/旋转导向钻井井眼轨迹闭环控制,提高钻井效率;建立了一套适合渤海湾砂泥岩互层特点的防砂优化设计方法,能够更好的指导油田的防砂设计,并提高挖潜增产效果;形成了1套水平生产井C-AICD稳油控水技术,实现生产早期限流,中后期根据流体特征的变化自动控水的功能,获得了较好的控水效果;形成了一套易脱稳新型环保钻井液及废弃物处理技术,源头减量,满足海上平台空间处理需求。

2)随着勘探开发领域扩大,钻完井专业面临超稠油、超高温高压、深层超深层、深水超深水等复杂情况,亟需进一步开展低成本钻完井技术、提高效能钻完井技术、环保钻完井技术等技术的研究。