基于负压和温湿度监测的定型机低碳节能控制

李继松,徐功林,袁 霏,蒋天翔

(1.科德宝宝翎衬布(南通)有限公司,江苏 南通 226000;2.南通职业大学 电子信息工程学院,江苏 南通 226000)

2021年5月26日召开的碳达峰碳中和工作领导小组第一次全体会议强调,实现碳达峰、碳中和,是我国实现可持续发展、高质量发展的内在要求,也是推动构建人类命运共同体的必然选择。图1为2021年全球碳项目(GCP)统计的全球历年碳排放总量数据,中国实现碳达峰、碳中和的郑重承诺向国际社会表明了中国经济转型的方向和决心,这也将给中国发展带来一系列新挑战和新机遇。到2060年实现碳中和,为实现这一目标,中国的减排CO2速度和力度将远超发达国家,能源转型也必遭阵痛。加强能源效率的提升,电气化技术等领域的突破性进展,将极大提升国家和企业核心竞争力。

图1 全球碳排放总量

面对节能减排的要求,国内企业也在不断提升自身设备的改进。目前根据环保要求,纺织印染行业定型机均普遍采用烟气净化装置排烟,确保符合环保管控的排放标准。定型机的加热多采用以天然气燃烧器供给烘箱加热方式。通常一台定型机十节烘箱加热,依据德国WEISHAUPT威索燃烧器手册参数,单台每小时最大可消耗150万kcal热能,同时根据实际生产能源数据记录可换算得到每台定型机平均每天消耗天然气量在800~1 000 m3。

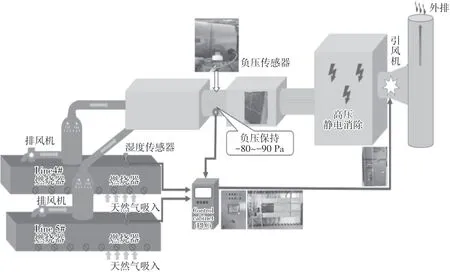

如图2所示,正常工艺生产时,烘箱内产生的热气经过引风管道至烟气净化高压静电箱处理后,排出至外界环境。烟气净化装置的末端安装有一台大功率的引风机,它负责让烟气管道产生一定的引风负压。这样在正常生产过程中,定型机烘箱内产生的烟气才能及时沿着烟气支路管道汇总至主风管道,最终经废气处理装置排出至室外。如果操作员设置引风机的转速过低,将导致排烟管道负压不足,定型机内面料所蒸发的水汽不能及时排出,将造成工艺质量问题或生产效率低下。同时烟气管道不通畅,定型机烘箱内有时会造成烟气堵塞,导致燃烧器燃烧不充分,甚至极可能产生爆炸的风险。为了工艺安全与质量,操作人员通常会将引风机频率设置恒定且为满频率。虽然这样可以避免以上质量和安全问题,但快速的空气流动,会将定型机内的燃烧热量迅速抽走,增加定型机燃烧器的工作负荷,即增加整个定型机系统CO2的排放量,不利于低碳环保和节能减排。

图2 烟气净化原理运行图

1 温湿度、负压监测控制设计

针对以上问题,必须要找到一种控制方法能够稳定地控制烟气净化的管道负压值在合理的范围内,既能够有效地排除烘箱的湿热蒸汽,又能够保证烘箱内不结露滴水,从而最小化地消耗天然气的用量,按需进行自动调节引风机的输出功率,同时还能减小能耗。

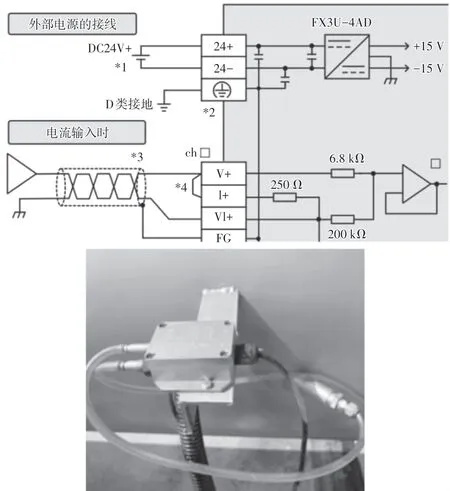

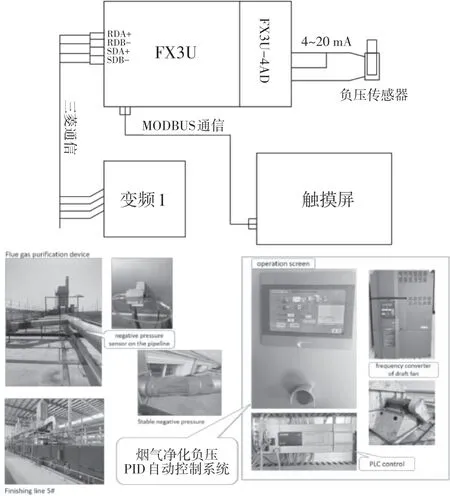

如图3所示,设计在定型机与烟气净化装置连接的烟气管道上安装高精度的负压传感器。负压传感器量程在烟气管道工作的压力范围之内-200~200 Pa,这是根据实际测量值选择的精度范围。负压传感器检测口通过橡皮管连入主管道,另一侧连入外界大气,形成负压差值。传感器的工作电压是直流24 V,可输出电流信号范围4~20 m A。这样的直流信号可方便传输至烟气净化控制系统FX3u-16MR PLC扩展模块FX3U-4AD,是专门用于模拟信号的接收单元。这样PLC即可获取A/D转换后的数字量0~4 000范围值,经过线性运算可得到实际的管道负压值[1]。再通过PID程序算法自动调整至操作员设定的负压值。为了进一步优化整体系统的CO2减排能力和低能耗效果,针对两个定型机为一组烟气净化装置,设计在排风机进风管道口安装有温湿度传感器,用于监测定型机烘箱内的湿度和温度,同时根据监测的湿度值验算出结露的临界点,采用PID的程序算法将定型机排风机的频率调节至最佳输出功率,从而保证烘箱的热量高效且不浪费。

图3 改进后的控制系统

图4为负压传感器与FX3U-4AD模块的硬件接线图,负压传感器两线制输出电流信号,AD模块须短接V+和I+端子形成电流信号模式。

图4 负压传感器与FX3U-4AD模块接线

为了方便员工操作控制,通信线连接三菱PLC至威伦触摸屏,在触摸屏中状态控制画面,可以显示当前的负压数值和引风机的频率。为了实现稳定的负压控制,可以人工在触摸屏中输入管道负压的“目标值”,触摸屏将该设定的目标值传输给PLC后,由PLC内部的PID程序演算进而控制引风机的变频器输出频率。

如图5所示,温湿度传感器采用探头型WP-02,可测量温度范围在0~200℃,湿度范围0%~100%相对湿度值,传感器采用24 V电源驱动,内部接线端子上设置有485通信的AB接口,默认通信参数为19200,N,8,1,用于接入触摸屏的COM1串口输入信号,通过读写对应的地址显示[2]。

图5 温湿度传感器安装与接线

2 软件程序控制设计

温湿度传感器通信模式下,寄存器地址1为湿度值,数值范围0~10 000对应0%~100%值,寄存器地址2为温度值,数值范围0~20 000对应温度值0~200℃。数据的精度已达到0.01,且数据采集刷新时间为2 s,已足够用于管道或烘箱的数据监测标准[3]。

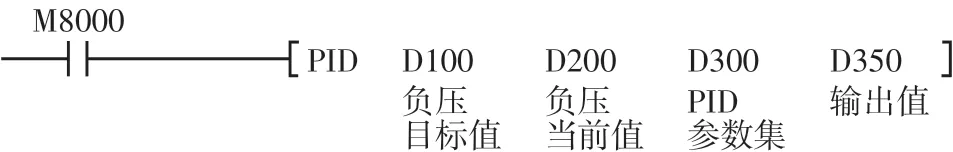

如图6所示,PLC程序中的PID算法程序可直接调用。D100寄存器为负压目标值,D200寄存器为负压测定值,D300寄存器为PID参数集,D350寄存器为控制输出值。其中D300~D306需要在线同步调试输入数值用以获取稳定的PID曲线。D350需要线性转换并叠加基础值,才能得到输出变频器的频率值[4]。

图6 负压PID控制运算程序

在FX3U-16MR内部的PID程序中,还需要设定负反馈的模式,以及设定P和I的参数。通过在线调节或触摸屏中临时调节该PID系统,PLC不断接收“当前负压值”并和“目标值”进行负反馈运算。最后可以动态给定正确的频率值至引风机变频器,从而达到稳定的负压值控制。

为了实现更加精准的频率输出控制,如图7所示,引风机的变频器使用三菱F840-30k W系列。直接采用三菱通信协议模式控制变频器的输出频率值,PLC端使用FX3u-485BD板直接与变频器建立硬件通信线路。通信设置上PLC与变频器均使用相同的波特率19 200,偶校验,停1位7数据包。由于引风机的功率达到30 k W级别,运行前还需要将电机参数输入变频器进行电机调谐,以使变频器和风机运行特性达到最佳[5]。

图7 引风机变频控制系统

变频器使用参数修正如下:

PR331=1(变频器站地址为1)

PR332=192(波特率为19200)

PR333=10(停1位8数据包)

PR334=2(偶校验)

PR335=Pr336=9999(通讯延迟设置)

PR338=1(变频器启停信号使用外部端子命令)

PR339=0(变频器频率设定使用通讯方式)

Pr340=1(变频器运行采用通讯控制模式)

Pr549=0(采用三菱通讯协议)

由于引风机的功率达到30 k W级别,运行前还需要将电机参数输入变频器进行电机调谐,以使变频器和风机运行特性达到最佳,可通过使用三菱FR-Configurator软件在线观测运行数据[6]。综上所述,通过使用高精度的负压传感器监测控制主排气管道上的负压,以及使用温湿度传感器安装于定型机的排风管进风口和烘箱上,监测必要的湿度点,结合PLC的PID算法控制程序,从而达到精确有效控制定型机的排气量,既保证了工艺质量,又保证了最低排湿量,总体上减少天然气的耗用和大功率风机的电能耗用,实现双赢的效果。

3 应用效果

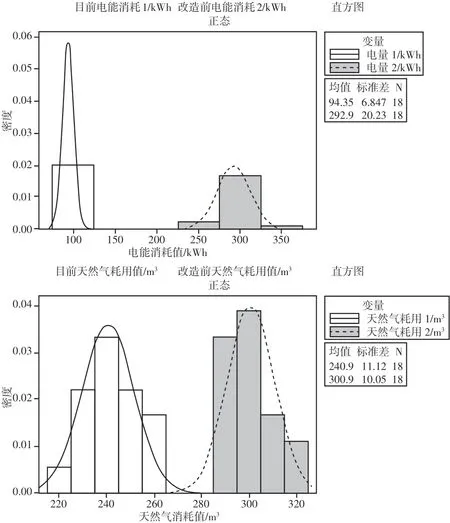

通过管道烟气的负压PID系统控制调整,烟气净化的引风机频率值浮动不大。当负压设定值在-120 Pa时较为符合生产工艺要求。此时管道的实际负压值能够稳定并保持,不会随定型机的运行变化而波动太大。通过多次的天然气和电能耗用的数据收集,天然气的耗用和用电量已经明显下降。如图8所示,红色柱状为定型机初始耗用状态,蓝色为安装了PID负压控制系统的耗用情况,单台定型机的每班次天然气耗用量能够稳定在240 m3左右,同时引风机的电量耗用稳定在100 k W·h左右,相比于红色的柱状曲线已减少很多。

图8 用电量和天然气能源耗用数据前后对比

4 结束语

通过使用温湿度和负压传感器监测的PID反馈控制引风机频率,不仅可以有效满足定型机的安全稳定运行要求。同时在保证生产工艺质量的前提下,还能够从成本控制上显著减少电能和天然气能源的实际耗用,实现节能碳减排的目标。