大机组集中供热替代导热油锅炉技术的应用与探讨

摘要:热定型机是染整、制革、橡胶等行业中主要耗能设备之一,随着环保指标越来越严格,大机组集中供热替代导热油锅炉技术越来越普及。本文通过对比采用蒸汽加热和导热油加热的优缺点和经济分析,论述大机组集中供热替代导热油技术是一种节能、环保、经济的技术方案。

关键词:蒸汽;导热油;定型机

1.概述

热定型机是染整、制革、橡胶等行业中主要耗能设备之一,是利用热空气对织物、皮革或橡胶等进行干操和整理并使之定型的装置,通常需要提供高达180~225℃的定型温度,因此一般采用导热油定型。而一般企业自我管理使用燃煤导热油锅炉效率低,除尘脱硫率难度大,投入较高,不利于节能减排;且维护成本高,并且存有高温起火的安全隐患;导热油介质的循环输送也需要较多的电能;属于小锅炉范畴已列入淘汰和关停范围,使用和审批已受到严格限制。因此利用大机组集中供热来改造原有的导热油定型机和关停小锅炉系统成为必然。

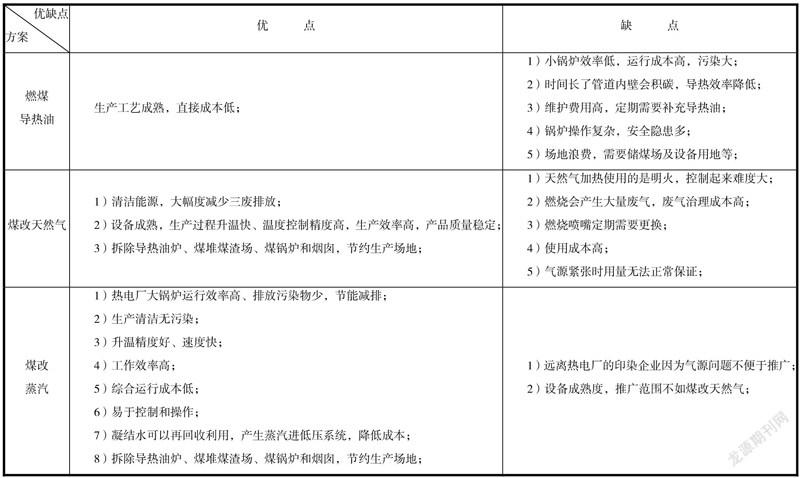

2.采用蒸汽加热与使用天然气加热或导热油加热优缺点分析

热空气的供给方式有多种途径,可以直接在定型机内导热油加热、燃烧煤气(天然气)燃烧解热和蒸汽加热。采用蒸汽加热与使用天然气加热或导热油加热的优缺点分析如下:

3.蒸汽替代导热油定型的系统组成

蒸汽加热定型机的系统由蒸汽产生系统、蒸汽输送系统、蒸汽与空气的热交换系统、疏水系统、凝结水回收系统四部分系统组成。

蒸汽产生系统和蒸汽输送系统:可由热电厂高效率锅炉产生过热蒸汽发电后的余热蒸汽通过保温管道集中供热。

蒸汽与空气的热交换系统:蒸汽加热定型机的原理是蒸汽通过间接加热定型机烘箱内的流动空气后来定型的,间接加热就是通过一种称为“换热器”的设备进行加热的方法。蒸汽从换热器壁表面流过,蒸汽的热量就转移到被加热的物质一侧。通过这种方式,蒸汽不会和被加热的物质接触。典型的使用蒸汽加热的热交换器为翅片式换热器。

使用蒸汽加热:供应给换热器的蒸汽处于气态,在设定温度的压力下,蒸汽在其内部换热到翅片上散热,当低于饱和温度后变成液态(冷凝水)并离开换热器。即散热翅片的温度与交换器内的温度相当。使用热水或热油加热:供应给加热器的热水或热油温度要大幅高于散热翅片上所需的温度,热水或热油在离开换热器与进入换热器时的温差较大。对比通过降温进行加热的热水或热油与蒸汽通過从气体转换成液体进行加热,蒸汽通过凝结传递的热量明显比热水或导热油通过对流的热量多。从蒸汽加热的基本特性来看,从作为热媒的标准来看,蒸汽有着很多其它热媒无法比拟的优势,在这其中比较突出的是:能够均匀加热:能够快速加热。

蒸汽如何能确保稳定、均匀的加热。对于饱和蒸汽,如果知道蒸汽压力就能确定蒸汽的温度,在空间内的压力可迅速变化。当饱和蒸汽发生冷凝,此时的冷凝温度就是饱和温度,并且饱和水(冷凝水)也是饱和温度。这就意味着如果维持换热面(换热器)的压力在一个常量,在换热面的每个位置都可以进行相同温度的交换。

加热速度,传热量有传热系数表示,单位是[W/m2K]。W=J/sec,传热系数越大,所需加热时间越短。热油与蒸汽的传热系数如下:以热油做热源,热水和热油通过对流传热,没有相变,热媒通过降低自身温度传递热量给被加温的产品。工业领域的主流技术是通过设备,例如泵等使流体流过换热表面,进行强制对流,量通过换热器换热面的速率1000 ~6000[W/m2K];以蒸汽作为热源,蒸汽释热就是冷凝过程,就是热量的传递过程。蒸汽中的热量在蒸汽冷凝成液体时释放出来,所释放的潜热的量比冷凝后的热水(饱和水)中所含的显热大2~5倍。潜热被瞬间释放并且通过换热器传递到被加热的产品上,热量通过热交换器换热面的速率6000~15000[W/m2K]。

实际工况中,换热过程包括换热器内表面的换热和通过换热面传递到加热产品两部分,必须使用总的换热系数[W/m2K]来估算换热效率。不同换热器的换热系数相差很大,尽管如此,使用蒸汽换热数值是使用热油热水的1.5~2倍。根据经验可以得知,纯棉品种的蒸汽温度<160℃,蒸汽用量0.8吨/小时;棉氨弹力品种,蒸汽温度170℃~195℃,蒸汽用量1.3吨/小时;化纤和涤棉品种,蒸汽温度180℃~200℃,蒸汽用量1.7吨/小时。

疏水系统:疏水系统的作用就是连续及时将蒸汽系统中的凝结水排到系统之外,同时防止蒸汽的泄露。他是蒸汽与凝结水的分界点,是蒸汽系统中的至关重要环节,它的好坏直接影响加热过程中蒸汽的耗量或加热设备的热效率。同时,直接关系到后续“凝结水回收系统”的工作,甚至决定着整个蒸汽与凝结水系统的正常运转。

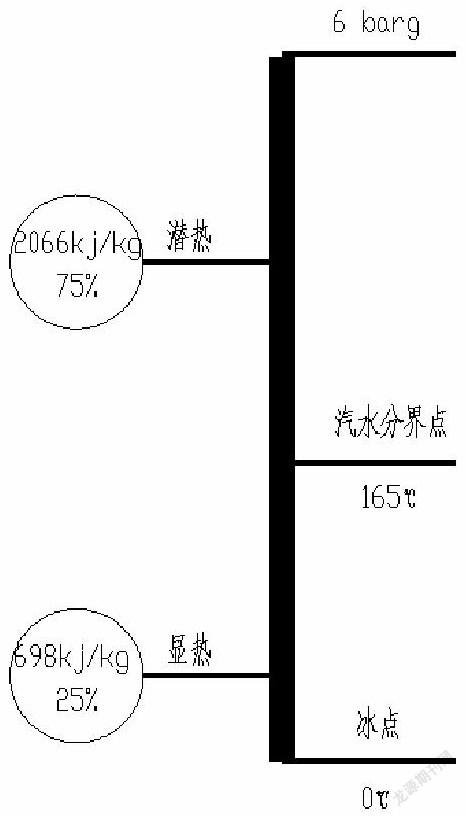

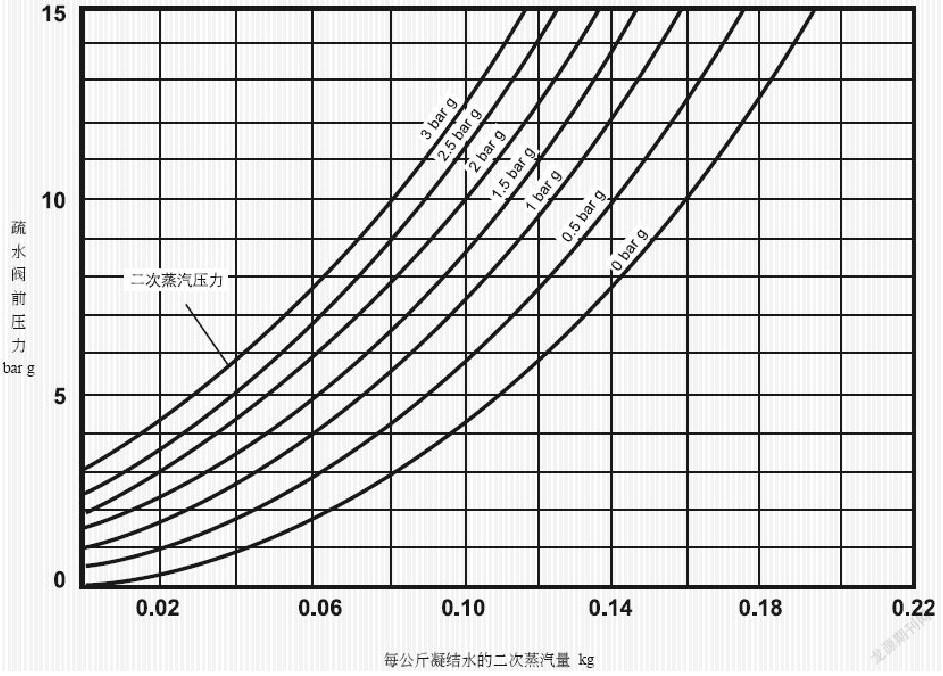

凝结水回收系统:蒸汽凝结水是蒸汽释放潜热后的产物,蒸汽潜热利用完后,就变成了含有蒸汽显热的高温凝结水,大多数用汽设备是利用蒸汽的潜热,排出的饱和蒸汽的凝结水。因此,蒸汽凝结水体现在水质和热值两个方面,凝结水的回收利用也包括水的回收利用和热的回收利用两个方面,对蒸汽定型机排出的高温凝结水首先经由闪蒸罐,使部分转化为低压蒸汽进入低压系统,余下的凝结水可以回收到锅炉车间再利用。闪蒸汽估算表如下:

4.案例分析

本案例调研的对象为某乳胶制品有限公司,某电厂拟建设管网对其进行集中供热,替代导热油炉。系统分析如下:

4.1蒸汽管道:

本系统采用高淳协鑫燃机的过热蒸汽,蒸汽指标具体为:供汽压力为2.5MPa,温度为300℃,引入后整理车间分汽缸,作为区域内的定型机等设备的汽源。为保证蒸汽在输送过程中的压降,建议5台定型机设备共用一根φ133×5无缝钢管,蒸汽用量约6.5t/h。

4.2定型机设备系统:

蒸汽引至定型机旁后改用φ76×5的支管对每台定型机供汽,通过DN60 PN64的截止阀进行控制,再通过分配管由φ32×3的导管分配到定型机中的每台换热器,蒸汽通过换热器放出热量,加热烘箱中的空气,使之加热到120~205℃的范围,其温度由调节阀来控制。每台定型机按最高温度设计,在使用时根据生产工艺可灵活使用。

4.3尾部蒸汽回收系统:

定型机换热后的冷凝水是160℃左右,压力约有1.3MPa,用减压阀降至0.4~0.5MPa,由φ89×5的管道送到闪蒸罐(5台定型机共用一套系统)中闪蒸出蒸汽由φ60×5母管汇入低压母管送至厂用低压系统(就近使用),闪蒸后的凝结水由管道送到前处理工艺,使能源得到了循环利用。

5.项目节能及经济效益分析

以一台600万大卡导热油炉计算节能及经济效益分析如下:

5.1污染物初始排放浓度:

SO2:1500mg/m3

NOx:500mg/ m3

粉尘:2375mg/ m3

停用1台600万大卡导热油炉后减少污染物为(按运行300天/年计算):

SO2:151.2吨/年

Nox:20.2吨/年

粉尘:1512吨/年

节省污染物处理费用为:

SO2:54.4万元/年,(按碱价格3000元/吨计算)

NOx为:36.6万元/年,(按尿素2500元/吨计算)

粉尘为:9.36万元/年(按布袋除尘所需要的电费计算,约损失20KW/h)。

5.2由于现有设施不可能达到零排放,所以公司为响应地方环保要求决定停用导热油炉,改用电厂锅炉供汽,停用1台导热油炉后将节省导热油炉用煤量为(按额定负荷计算):25吨/天,合计为每年:7500吨(5000大卡/Kg煤)。

5.3电厂锅炉热效率为90%以上,导热油炉热效率为60%以下,所以采用中压蒸汽后实际节省煤量为:2250吨/年。

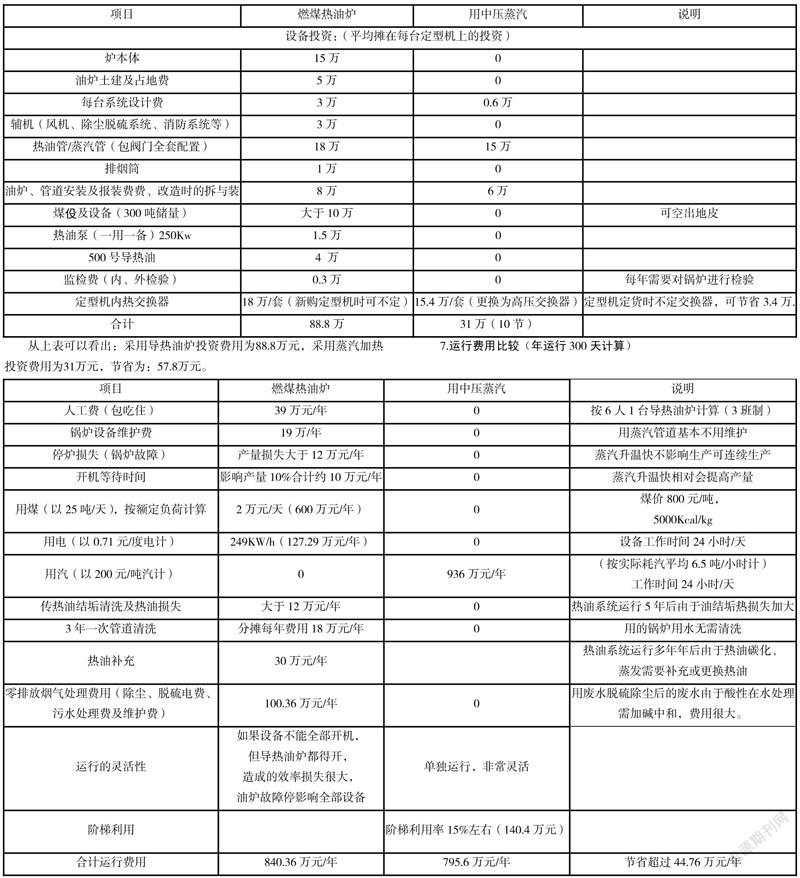

6.投资比较

从上表可以看出:采用导热油炉投资费用为88.8万元,采用蒸汽加热投资费用为31万元,节省为:57.8万元。

7.运行费用比较(年运行300天计算)

从上表可以看出:采用导热油炉每年运行费用为840.36万元,采用蒸汽加热每年运行费用为795.6万元,节省为:44.76万元。同时由于蒸汽加热快,每天将可以提高20%以上的产能。

8.結论

综上所述,大机组集中供热替代导热油锅炉技术无论从安全性、工艺成熟性、性价比的要求,还是从环保,节能减排的要求都是比较符合的,真正从源头实现节能减排。可谓一举四得,既削减了区域污染物排放企业降低运营成本,又提升企业生产效率和安全性,极具行业和区域性示范推广作用。因此,大机组集中供热替代导热油技术安全、环保、节能、经济、成熟、可行。

参考文献:

[1]席云波 李巨翠. 中压蒸汽替代导热油定型技术应用推广.第三届热电联产节能降耗新技术探讨会论文集.2014.4

[2]吴剑恒,洪方明,俞金树,谢如谦. 中压蒸汽替代导热油炉在热定型机上的应用.长三角能源论坛.2015.5

作者简介:王秋月,女,2010年入职公司,毕业于南京师范大学动力工程学院,从事热工外管专业设计,主要工作业绩有:华能玉环电厂1至4号机组供热改造及至滨港工业园区供热管网工程(厂外工程)、华能巢湖电厂1、2号机组供热改造及厂外蒸汽管网建设工程、常州市东部片区供热管网建设工程等。

南京苏夏设计集团股份有限公司 南京 210000