智能可穿戴摩擦纳米发电机的研究进展

李晓娜,陈 莉,武海良,钱 现,赵美奇,杜 迅

(西安工程大学,陕西 西安 710048)

近年互联网、人工智能技术逐渐成熟,电子产品逐步向柔性化、微小化和舒适化方向发展,如今,智能可穿戴设备已出现在日常生活中[1-2]。目前市场上可穿戴设备种类繁多,规模也逐渐增加,在运动健身、医疗检测等领域前景广阔。但电子设备的微型化和穿戴化减小了传统电池的体积,也缩短了续航时间,传统电池为硬质电池携带不方便,且更换频繁会对环境造成一定的污染。因此,需要研究一种可持续供电系统为可穿戴设备供电来解决这一问题,摩擦纳米发电机便是一种可靠的供电选项[3-5]。

摩擦纳米发电机是利用2种对电子束缚能力不同的材料,相互接触时易得失电子而在外电路产生电流的微型电机,工作过程伴随着摩擦起电及静电感应这两种现象,二者缺一不可。它可通过人体运动摩擦获得机械能,并转化为持续稳定的电能,特点是可弯曲、成本低、柔性好、易集成,是一种可靠的替代能源供给选择。2012年王中林教授团队首次研制出摩擦纳米发电机(triboelectric nanogenerator,TENG),使之成为近十几年来的研究热点[6]。总结了近几年TENG的制备方法及特点,有利于后续对TENG做更深入的研究,推动其在各个领域的发展与进步。

1 TENG的工作原理

利用摩擦电效应及静电感应两者相结合的原理,2种对电子束缚能力不同的材料相互摩擦时,由于得失电子能力不同电子发生转移,材料表面产生与之相反的等量电荷,而在电极之间产生电势差,电势差驱动电子在外电路中流动,这样进行周期性运动时产生电信号,将机械能转化为电能[7-8]。因此,摩擦材料和电极材料的选择尤为重要[9],摩擦材料有正极材料和负极材料,常见正极材料有锦纶、棉、聚氨酯或金属铝、铜等[10-11],负极材料有PDMS、PVDF、PTFE等聚合物,而电极材料一般选择导电性能优良的材料,如金属、石墨、导电纤维等[12]。近些年随着TENG的不断发展,根据结构分为垂直接触-分离、单电极、水平滑动及独立层4种[13-14]。

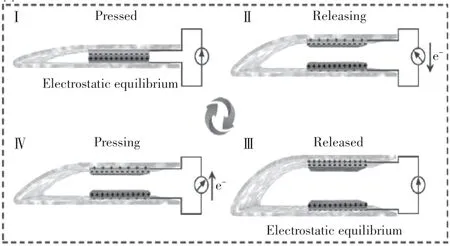

1.1 垂直接触-分离式

垂直接触-分离式TENG是由2种摩擦材料组成,在摩擦材料背面粘贴或涂敷电极材料,电极与外接电路形成回路。当施加外力时2种材料接触,表面电荷发生转移,失电子材料表面产生等量正电荷,得电子材料表面产生等量负电荷;当外力取消时摩擦材料逐渐分离,由于电极的存在,摩擦材料之间形成电场产生电势差,电势差驱动电子在外电路中流动产生电信号;当摩擦材料再次接触时,材料表面正负电荷相互抵消,产生的电势差消失导致电子回流,外电路中相反方向产生电信号,经过周期性运动,TENG产生电流。工作原理如图1所示。

图1 垂直接触-分离式TENG[15]

1.2 单电极式

单电极式TENG由一种摩擦材料和一个电极组成。当摩擦材料与电极材料相互接触时,两者表面均产生电荷,逐渐分离后电荷发生转移,从而产生电势差,当再次接触后电势差消失,电子在电极之间流动产生电信号,经过周期性运动后可输出电流。工作原理如图2所示。

图2 单电极式TENG[16]

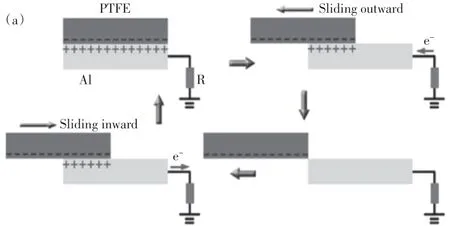

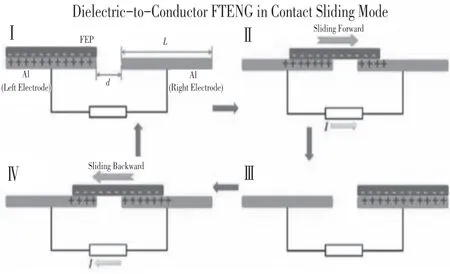

1.3 水平滑动式

图3所示是水平滑动式TENG工作原理,结构与垂直接触-分离式相似,也是由2种摩擦材料和电极材料组成。2种摩擦材料先是相互接触,在摩擦材料上施加水平力时,2种摩擦材料发生相对位移产生电势差,电子在电势差的作用下向外电路流动,当上下层摩擦材料再次重合时电势差消失,电子流回原电极。经过外力反复作用下,TENG产生电流并发电。

图3 水平滑动式TENG[17]

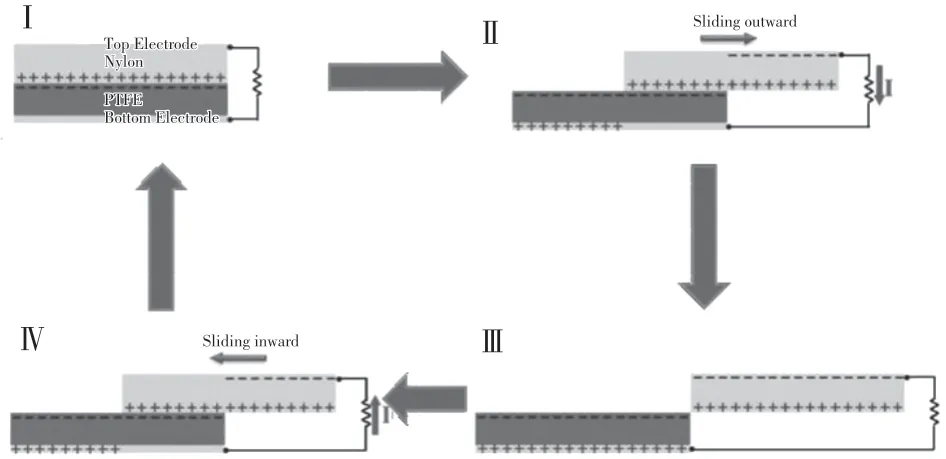

1.4 独立层式

独立层TENG与单电极相似,由一种摩擦材料与2个电极组成,而电极与摩擦材料相互分离。施加外力时摩擦材料先与左电极接触,材料与左电极分别带等量相反电荷,当摩擦材料向右滑动,左电极电荷逐渐向右电极移动,右电极上存有的电荷通过外电路流向左电极,使外电路产生电流;当摩擦材料与右电极完全重合时右电极上存有左电极电荷,再次滑动时外电路电荷从相反方向流回,产生与之反向的电流,多次滑动后在外电路中形成电流,对外输出电信号,工作原理如图4所示。

图4 独立层式TENG[18]

2 TENG的制备方法

随着智能可穿戴设备的飞速发展,诞生了多种结构形式的TENG,其制备方法也多样化,目前常见制备TENG的工艺有静电纺丝法、织造法、模板法等[19]。

2.1 静电纺丝法

静电纺丝是指聚合物溶液在强电场中喷射纺丝,最终固化成纤维,经济高效、操作简单、工艺可控,可将多种材料混合后制成摩擦材料及电极材料,所制备的静电纺丝膜具有质轻、透气、柔软的特点。

2.1.1 常规型静电纺丝膜

2020年,郭贺虎[20]采用静电纺制备了再生丝素蛋白/聚氨酯(PU)纳米纤维膜作摩擦材料组装TENG,其工作面积为2.5 cm×2.5 cm时电压和电流分别为42.6 V、1.8μA,经过2 000次周期性运动后输出性能稳定,具有良好的耐磨性和水洗性。邱荟静[21]设计了2种基于TENG的自供电传感器,一种用静电纺依次纺聚己内酯/氨酯/聚偏氟乙烯(PCL/TPU/PVDF)、聚己内酯/氨酯/锦纶6(PCL/TPU/PA6)作正负摩擦层,TENG可将47μF电容器充至3.88 V驱动小型电子设备及点亮1 000颗LED灯。Chen等[22]将MXene纳米片与聚乙烯醇结合,用静电纺制备了一种高电负性和导电性纳米纤维膜,蚕丝纳米纤维膜作正极材料,见表1。所制作的TENG具有良好的稳定性、耐久性和电性能,当负载电阻为5.0 MΩ时,最大峰值功率密度为1 087.6 m W/m2,可用于实时监测各种类型的身体运动。

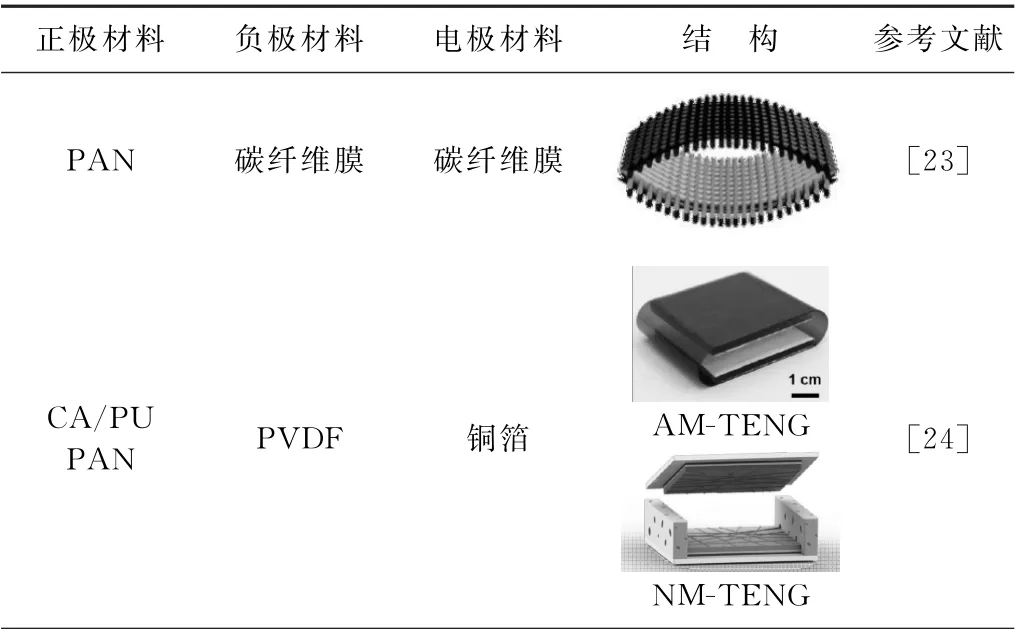

2.1.2 化学改性静电纺丝膜

孙娜[23]通过静电纺制备了PAN纳米纤维膜,再将PAN膜进行碳化和氧化得到碳纤维膜作负极和电极材料,PAN膜作正极材料,此结构TENG的最大电压和电流分别达98.6 V、11.3μA。沈家力[24]对静电纺纳米纤维膜进行氨基修饰制备TENG,见表2。一种是通过聚丙烯酰胺(PAM)水溶液处理后将氨基引入醋酸纤维素(CA)/PU膜上提高性能,测得其开路电压达128 V,电流达11μA,电学性能提升到91%;另一种是在PVDF膜表面用PDMS浸渍与酸处理,PAN膜用PA6浸渍和碱处理提高得失电子的能力,其电压和电流最大分别达425 V、115μA,收集的摆动机械能和踩踏机械能分别点亮10颗和400颗LED灯,具有优良的电输出性。

表2 静电纺化学改性型TENG材料及结构

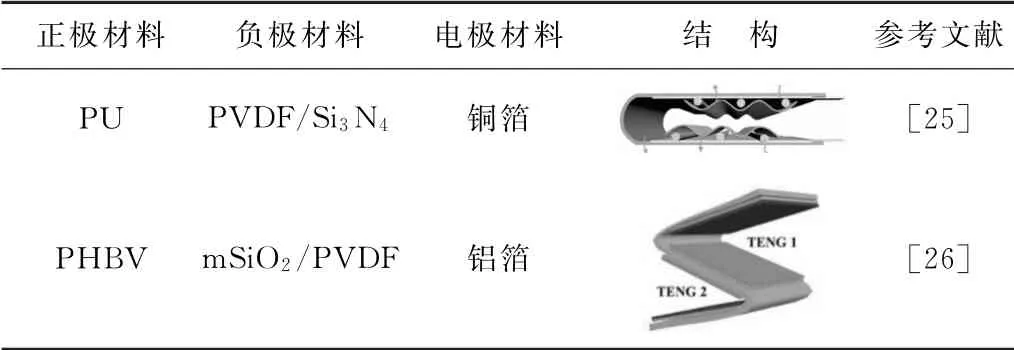

2.1.3 物理改性静电纺丝膜

物理改性是在所需基体中加入填料或助剂来突出材料性能的方法,通过掺杂粒子的物理方法来提高TENG的输出性能。陶雪娇[25]在PVDF纺丝液中掺杂氮化硅(Si3N4)驻极材料,利用静电纺技术制备了波形驻极HM-TENG,选用PU与PVDF作正负极材料,测得HM-TENG最大电压达120 V,电流达1.2μA,与负载相连可点亮LED灯。Huang等[26]采用静电纺技术在溶液中掺杂疏水性二氧化硅(mSiO2)纳米颗粒制备纳米纤维膜,见表3。聚(3-羟基丁酸-co-3-羟基戊酸酯)(PHBV)纳米纤维垫均作正摩擦层,而SiO2/PVDF作负摩擦层的TENG电压最大达370 V,mSiO2/PVDF的TENG输出峰值电压和电流分别达430 V和85μA,可驱动数字温度计,与添加SiO2相比,其性能提高了48%。

表3 静电纺物理改性型TENG材料及结构

静电纺丝法制备的TENG有着轻便、便携的优势,在使用过程中不会产生额外的负担,但是静电纺也存在一些缺点,由于纳米纤维膜的厚度薄,长时间使用会产生破损现象造成电荷逃逸影响发电效率。

2.2 织造法

织造是指纱线有规律地缠绕弯曲在一起形成结构稳定的片状物,根据织造机器可分为梭织和针织2种,具有操作简单、便捷高效的优点,织物柔软、舒适、便携,可直接贴于皮肤上或与服装相结合。

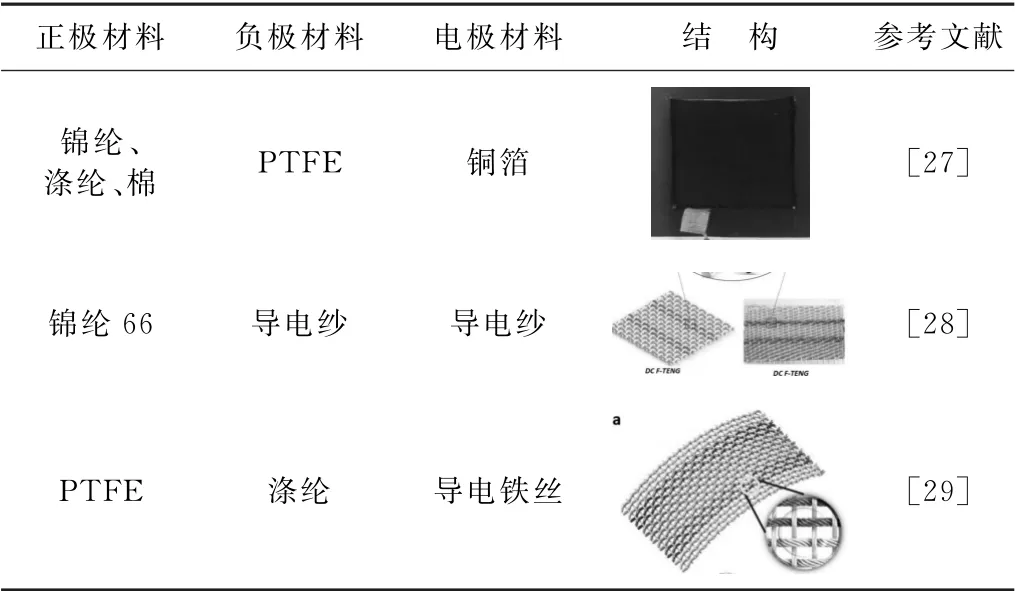

2.2.1 普通织造法

孙雄飞[27]采用梭织的方法设计了2种不同织物结构TENG,选锦纶、涤纶、棉和聚四氟乙烯(PTFE)分别作正负材料,试验发现锦纶输出性能最好,电压最大达200 V,且随着织物厚度的增大,输出性能增强电压可达80 V。Chen等[28]用传统织造将锦纶6和锦纶66导电纱作正负材料编织摩擦发电织物,其输出率高且转化率也高,尺寸为1.5 cm×3.5 cm时可点亮416颗LED灯,6.8 cm×7.0 cm时电压、电流分别达4 500 V、40μA。Chen等[29]利用机织法将涤纶纱与导电铁丝制备成单电极式TENG,其中涤纶纱为正摩擦材料,选PTFE作负极摩擦材料,如表4所示面积为10 cm×10 cm,其最大电压可达250 V,连续工作5 h后仍保持稳定的性能,可制作步态识别袜子用于监测运动状态。

表4 普通织造TENG材料及结构

2.2.2 包缠法

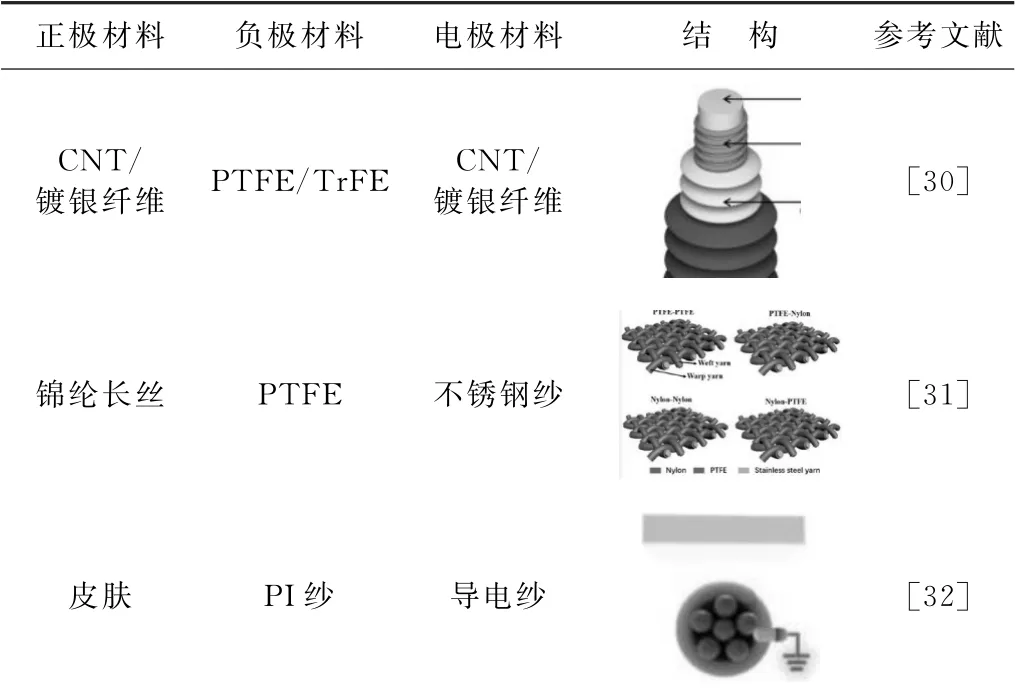

除直接用纱线织造,还可将其他材料包缠到纱线上制备成核壳结构纱。Hyeon等[30]将PVDF-三氟乙烯(Tr FE)/碳纳米管(CNT)包缠到镀银纱线上制备成纤维基TENG,其中CNT与PTFE分别为正负极材料,通过拉伸其电压和电流分别可达24 m V、8 n A,经过10 000次的循环输出性能仍稳定。Lou等[31]用包缠法将正极材料锦纶与负极材料PTFE长丝包到不锈钢纱上并通过梭织制备了摩擦电传感织物。该摩擦织物可用于人体运动和脉搏监测等,连续工作4 200次及水洗4 h性能仍保持稳定,具有高度可穿戴、可洗、透气等特点。Ma等[32]利用捻线机将负极材料聚酰亚胺(PI)纱线包缠到导电纱上,再采用梭织方法制备了三维结构单电极式摩擦电织物,皮肤充当正极材料,可用作自供电的逃生救援地毯,能精确定位幸存者位置,在可穿戴、火灾救援等领域发展前景广阔。

表5 包缠法织造TENG材料及结构

2.2.3 涂覆法

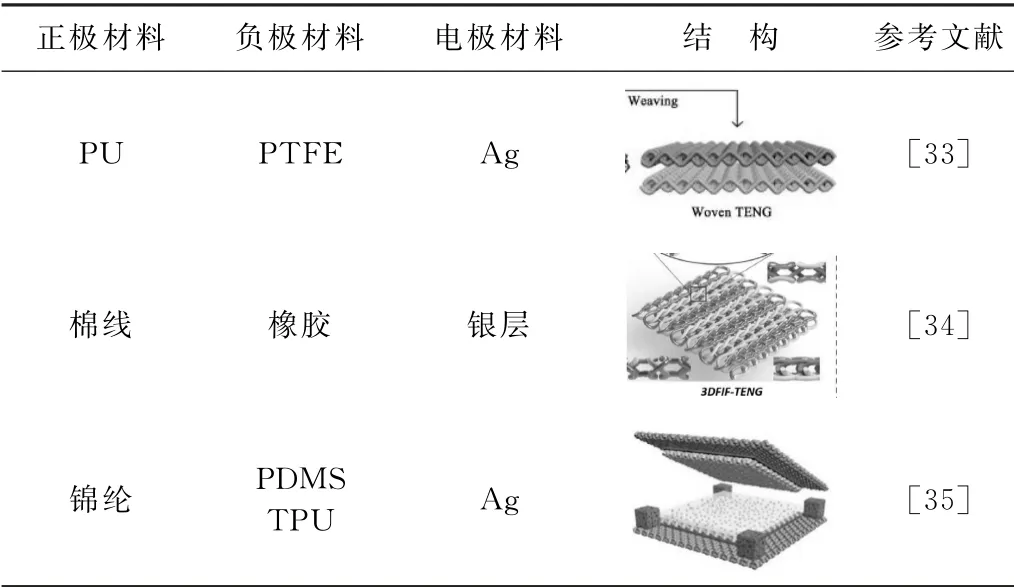

涂覆法是指在某种材料或固体表面涂覆一种物质用来改善表面性能的方法,如在纱线上涂覆橡胶再织成织物,或者直接将溶液涂覆到织物上。陈荧[33]选用银线涂敷PU和PTFE纱线作正负摩擦材料,再通过梭织和针织编织了2种TENG,8 cm×8 cm梭织TENG在频率2 Hz、压力60 N下可点亮285颗LED灯;同面积针织TENG被拉伸至100%时电压和电流分别为48 V、0.48μA,2种TENG均具有优良的耐久性和稳定性。Chen等[34]通过绞股工艺和涂覆制备了一种三维摩擦纳米发电织物,锦纶66包覆银和橡胶后与棉线编织,其中橡胶为负摩擦层,棉线为正摩擦层,见表6,通过手指按压及自身的拉伸和压缩获得能量,能点亮多颗LED灯。Zhang等[35]制备了一种热塑性弹性体复合织物TENG,PDMS作为负摩擦材料到织物上作摩擦层,把掺杂粒子的弹性体复合到织物上,另选用锦纶织物作正摩擦材料制备成TENG,其表现出优异的弹性、柔韧性及弯曲性,施加60 N力,电压和电流分别可达470 V、24μA。

表6 涂覆法织造TENG材料及结构

无论是采用机织还是涂覆等方法制备织物TENG,都保留了织物原有的柔软、透气等特点,该织物TENG具有可水洗性、灵活性、透气性的优点,但这类TENG存在一些问题,收集电荷能力较弱,电输出性能较差。

2.3 模板法

模板法是指通过物理或化学方法将材料沉积到模板上随后移去模板得到与模板结构一致的材料的过程,将具有纳米结构、价廉的物质作为模板,具有操作简单、批量生产、精准控制的优势。

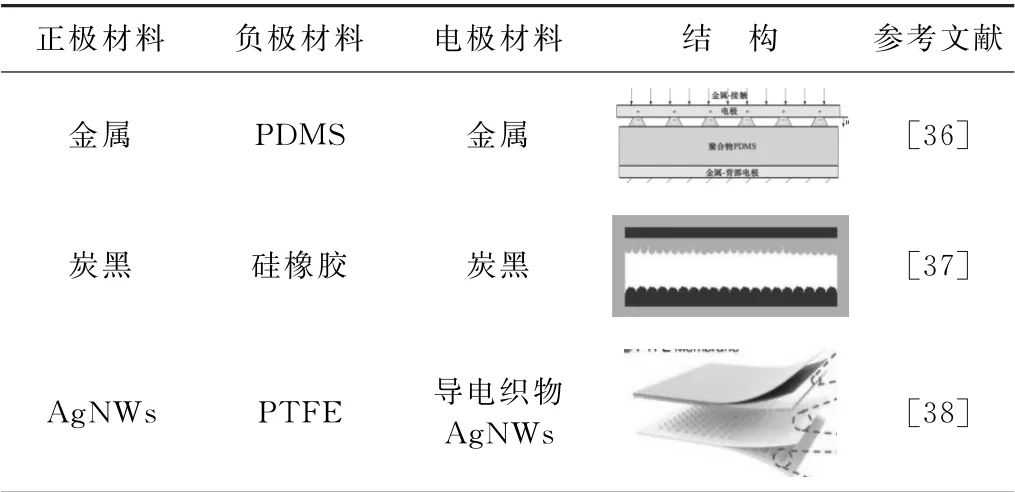

2020年,王晓力等[36]利用硅模板法制备了PDMS金字塔结构TENG,先在硅表面上加工出倒棱锥凹坑图形,再用光刻和复型工艺将PDMS混合液涂于硅模板上制作PDMS膜,而PDMS用作负极材料,正极材料选用金属,最后在其背面贴上电极贴附到压力传感器上,随着施加压力增大,TENG的接触面积和开路电压均随之增加并趋于稳定。Yi等[37]研发制备了一种质地柔软、可拉伸的TENG,利用模板法制备负摩擦材料硅橡胶,而炭黑为正摩擦材料制备TENG,该TENG发电后可对电能存储,经水洗后能再次使用,放于肘关节弯曲过程中可点亮LED灯。Li等[38]使用模板法制作了PDMS金字塔结构,再将正极材料银纳米线(Ag-NWs)放到PDMS金字塔上与负极材料PTFE形成TENG,见表7,试验测得其电压和电流分别可达到275 V、9.5μA,为便携式和可穿戴电子设备供电。

表7 模板法TENG材料及结构

模板法制备的TENG具有可拉伸、易变性、抵抗外部干扰的特性,也可直接与皮肤接触,但相比于静电纺丝法和织造法,模板法制备的TENG具有透气性较差、厚度厚等问题影响穿戴的舒适性。

3 结束语

近些年TENG的研究已成为热点,将人体机械能收集并转化为电能,能有效解决可穿戴设备供电需求,在智能、医疗、军事等领域前景广阔。总结了近几年TENG的研究情况,根据材料和结构将TENG分为4种工作模式,每种工作模式都有独特优势,适用于不同地方。TENG的要求是舒适、便携、质轻,且能够更好地与服装结合,为达到要求,制备TENG的方法从织造发展到静电纺、模板法等,基于静电纺的TENG具有质轻、便携的特点,制备方法简单高效且有利于提高能量转化效率;结合织造技术制备的TENG达到了舒适、透气的要求,有助于产业化发展,能够充分与人体结合收集机械能;而基于模板法的TENG能够满足某些特殊领域的需求。TENG在一定程度上有效代替了供电能源,其存储的能量可直接使用,TENG经过多年发展逐步从复杂到单一、模拟到应用,相信基于TENG的可穿戴设备会越来越接近实际生活。但TENG还具有很多理论和应用问题需要解决,未来的研究将会面临更多挑战,全面了解目前的研究进展对今后的发展有重大意义,而TENG的进步将会推动可穿戴设备及医疗检测等领域的发展。