双相钢与5754铝合金自冲铆接有限元仿真研究

伊日贵,张永强,李学涛,付 参

首钢集团有限公司技术研究院,北京 100043

0 前言

近年来,伴随着汽车行业的蓬勃发展,石油能源匮乏、环境污染等众多问题也相继暴露,节能减排已是刻不容缓,通过车身轻量化来降低耗油量是目前汽车发展中的主要解决方式[1-2]。当整车质量每下降10%时,相应的燃油效率可提高6% ~8%,其中多材料车身是实现轻量化的重要途径。铝合金作为一种轻量化材料,在汽车制造中得到了广泛的应用,钢铝混合车身是未来汽车发展的主要方向[3-5]。由于脆性金属间化合物的形成,传统的焊接方法无法很好实现钢与铝的连接,当前SPR自冲铆接是钢铝连接的主要方式,自冲铆接工艺对材料的物理性能不敏感,且成形过程中无热输入,自冲铆接头静载强度约是点焊接头的1.5倍,疲劳强度可达电阻点焊的2倍[6]。

万淑敏[7]通过有限元模拟自冲铆工艺过程,并对搭接接头进行了仿真和试验分析,分析了影响接头力学性能的众多工艺参数,如模具尺寸、铆钉硬度等。Abe Y[8]研究了不同强度和板厚的高强钢与铝合金的自冲铆接过程中铆钉变化、失效形式和接头力学强度,结合试验与仿真的手段证明了流动应力对高强钢板接头性能的影响。Mori K[9]研究了无铆、电阻点焊和自冲铆接三种连接方式的接头强度及失效模式等。

考虑到车身所用材料牌号复杂、铆钉铆模型号种类繁多,探索钢铝自冲铆接工艺与接头力学性能之间的普遍关系对推动铝合金在车身的应用具有重要意义。对于主机厂而言,减少铆钉替换,对不同组合采用同种铆钉进行自冲铆,能够提升效率并降低生产成本。本文针对不同强度双相钢和5754铝合金的组合,采用同种铆钉铆模研究该组合适配的强度范围,对于生产研究具有一定的指导意义。

1 有限元建模

1.1 几何模型和网格划分

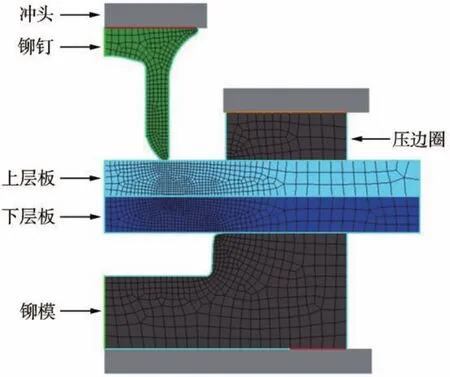

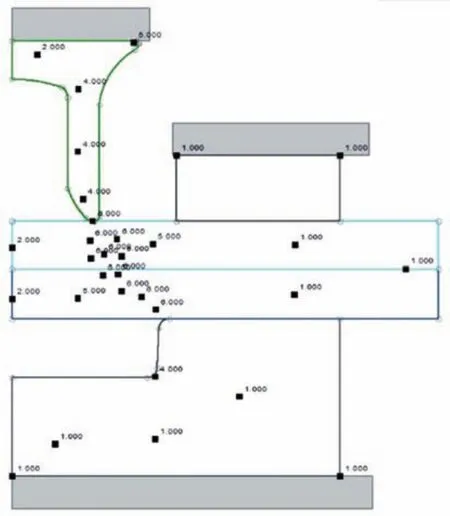

自冲铆接工艺是一个铆钉与两层板或多层板间形成牢固互锁的冷成形工艺,板材无需预开孔,简称SPR。根据SPR工艺过程中板材、铆钉和模具的位置关系,有限元的建立分为6个部分[7-8],自上而下分别为冲头、铆钉、压边圈、上层板、下层板和铆模,如图1所示。考虑到SPR接头的对称性,采用轴对称模型建立模型单元,在模型中可以改变铆钉铆模的规格、板材厚度及冲头的下压速率。基于有限元法(FEM),采用自适应法进行网格划分[9]:铆钉钉腿和铆钉与板材交汇处为形变较大区域,网格密度划分为6;钉腿上部和铆模内部会发生挤压或者形变的部分网格密度划分为4;板材边缘和铆模边缘等不会发生较大形变位置的网格密度划分为1,如图2所示。

图1 SPR工艺有限元二维模型Fig.1 Two dimensional finite element model of SPR process

图2 SPR网格密度划分Fig.2 SPR grid density division diagram

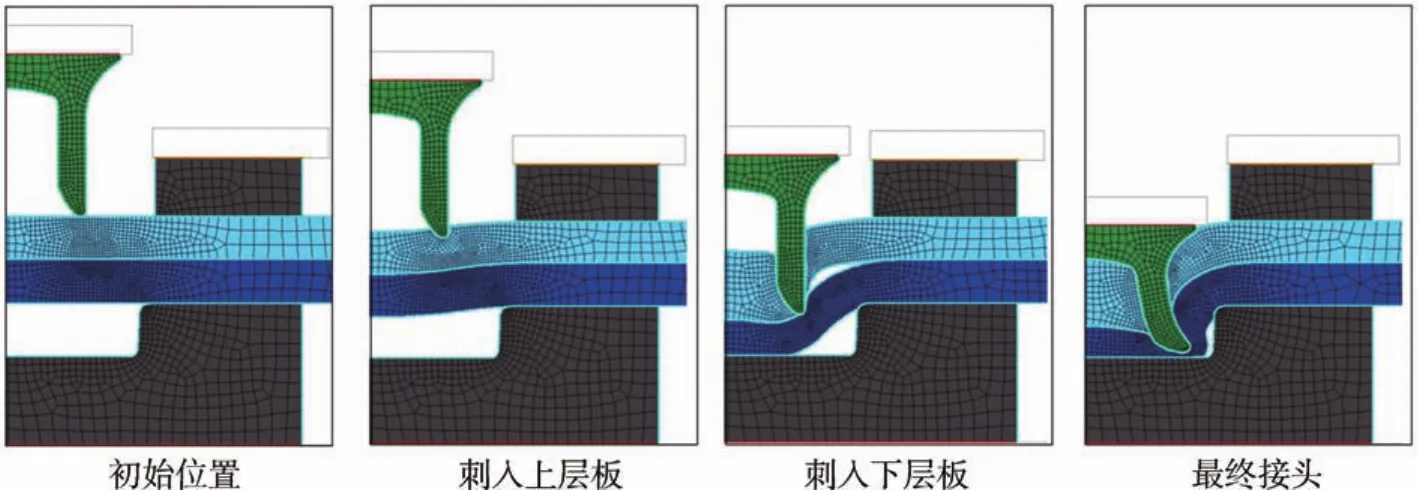

SPR过程如图3所示,压边圈下移压紧板料,铆钉也对板材进行预压紧,进入初始位置;冲头下移,铆钉在压力作用下刺穿上层板材,同时下层板料向凹模内发生塑性变形;铆钉继续下移,铆钉刺入下层板,下层板料继续发生塑性变形逐渐填充入凹模;最终,铆钉腿部在冲头和凹模的共同作用下张开,嵌入下层板从而形成了铆钉与板料间的机械互锁结构[10]。

图3 SPR仿真接头形成过程Fig.3 Formation process of SPR simulation joint

1.2 板材工艺参数

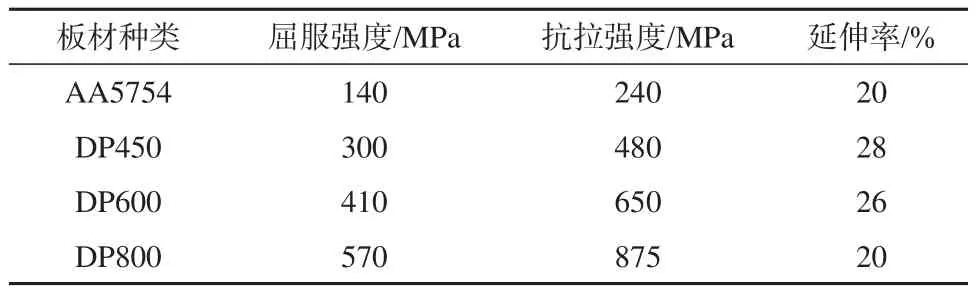

本文研究1.45 mm厚度5系铝合金5754(上层板)与1.5 mm厚度不同强度冷轧双相钢(下层板)的SPR工艺过程。各板材的力学性能如表1所示。

表1 板材的力学性能参数Table 1 Mechanical property parameters of plates

1.3 铆钉工艺参数

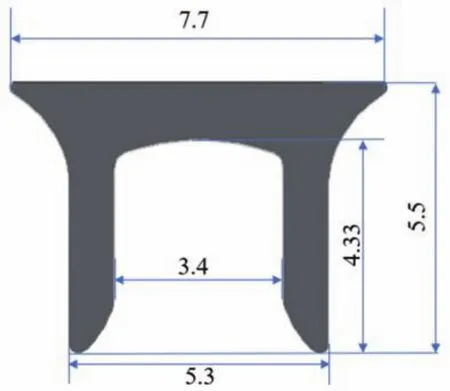

铆钉的工艺参数包括铆钉的强度和硬度。为了达到最好的铆接效果,铆钉的材质、硬度与板材的厚度、材质、硬度应具有良好的匹配。铆钉过软会发生钉腿的墩粗而无法进行良好的自冲,铆钉过硬则在铆接过程中钉腿无法张开或将下板刺穿。本文采用C5.3×5.5H4规格铆钉,M260406规格铆模,铆钉的几何参数如图4所示。

图4 铆钉几何尺寸Fig.4 Rivet geometry

2 SPR模拟结果分析

2.1 互锁值和底部最小厚度

评价铆接接头的主要参数为铆接后的互锁值和底部最小厚度值。互锁值是指铆接完成后铆钉腿部外边缘到被铆钉冲断的上层板的下边缘点的水平距离,互锁值越大,说明铆钉腿部嵌入下层板越深,铆钉与下层板形成的机械互锁程度越高,铆接接头的连接强度越高;底部最小厚度是指铆钉腿部尖端到下层板底部的轴向厚度,该值用来评价下层板在铆接后的强度,若数值过小则说明下层板强度不足,可能会产生裂纹。

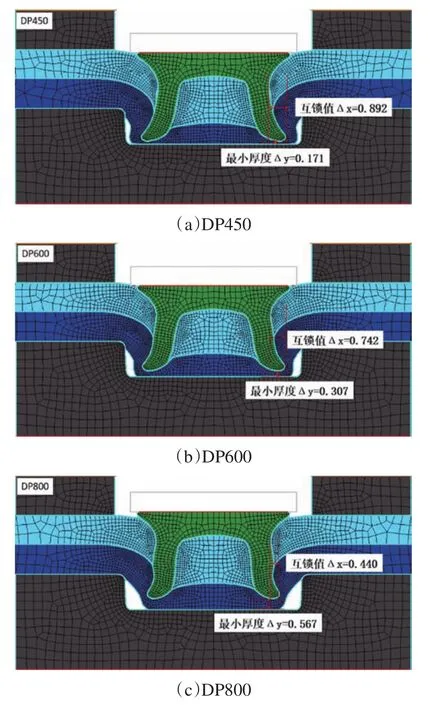

随着双相钢强度提升(DP450、DP600、DP800),仿真结果的SPR接头断面形貌如图5所示。经测量,DP450接头互锁值和最小厚度分别为0.892 mm和0.171 mm,DP600的接头互锁值和最小厚度分别为0.742 mm和0.307 mm,DP800的接头互锁值和最小厚度分别为0.892 mm和0.567 mm。根据一般汽车厂的质量标准要求,接头的互锁值和最小厚度均应大于0.2 mm,DP450铆接接头的互锁值满足一般要求,但其底部最小厚度偏小(低于0.2 mm),后期可能会产生裂纹;DP600铆接接头的互锁值和底部最小厚度均满足一般要求;DP800铆接接头的互锁值和底部最小厚度也均满足一般要求,但与DP600相比,铆钉腿部有明显墩粗现象。

图5 SPR仿真结果Fig.5 SPR simulation results

铆钉在下压过程中,冲头施加的载荷-时间曲线如图6所示。在铆钉腿刺入上层钢板过程中,DP450载荷快速增加至6 kN,DP600载荷快速增加至8 kN,DP800载荷快速增加至9 kN,随着钢板强度级别的增高,加载力变大;随后在铆钉腿刺穿上层钢板、刺入下层铝板以及铆钉角扩张初期,载荷缓慢上升;直至900 ms左右铆钉腿开始在径向扩张,载荷急剧增加,最终达到最大加载力,形成互锁。随着钢板强度级别的提升,在同一铆接时间下,强度级别高的钢板所需载荷值更大。

图6 下压力增长曲线Fig.6 Down-pressure growth curve

铆钉可有效嵌入下层钢板中,随着下层钢板强度级别的提升,钉腿的张开程度下降,互锁值变小,底部最小厚度增大,如表2所示。

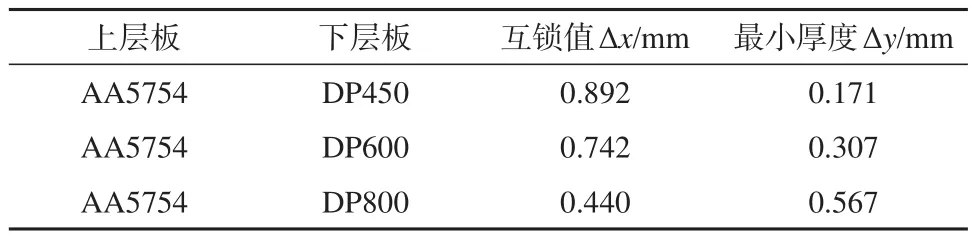

表2 SPR仿真结果数据Table 2 SPR simulation result data

2.2 剪切拉伸试验

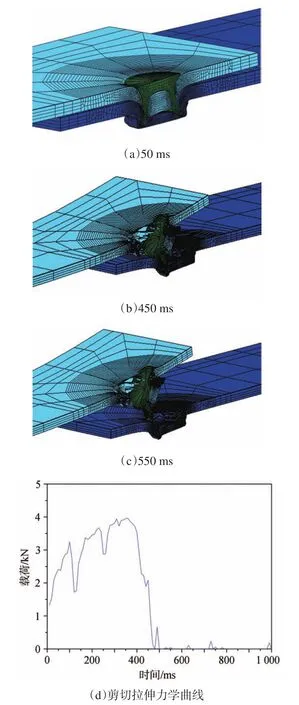

AA5754与DP450铆接接头仿真过程的剪切拉伸试验过程如图7所示。50 ms时铆钉开始松动,450 ms时铆钉右部钉腿从铝材中拔出,直至550 ms时铆钉完全拔出。力学仿真结果如图7d所示,最大拉伸力为3.968 kN,铆钉与下板完全分离、钉脚处拉脱失效。

图7 DP450剪切拉伸仿真及剪切拉伸曲线Fig.7 Shear tensile simulation process diagram and mechanical curve of DP450

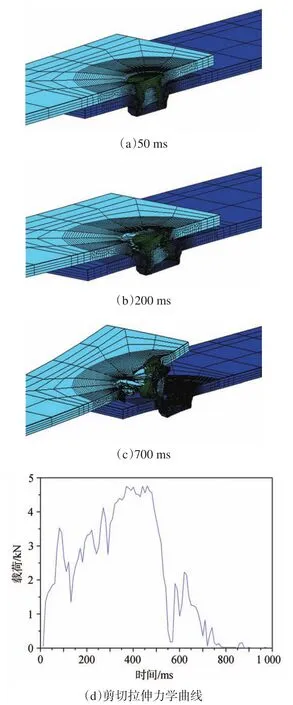

AA5754与DP600铆接接头仿真过程的剪切拉伸试验过程如图8所示。50 ms时铆钉开始松动,200 ms时铆钉右部钉腿从铝材中拔出,直至700 ms时铆钉完全拔出。力学仿真结果如图8d所示,最大拉伸力为4.768 kN,铆钉与下板完全分离、钉脚处拉脱失效。

图8 DP600剪切拉伸仿真及剪切拉伸曲线Fig.8 Shear tensile simulation process diagram and mechanical curve of DP600

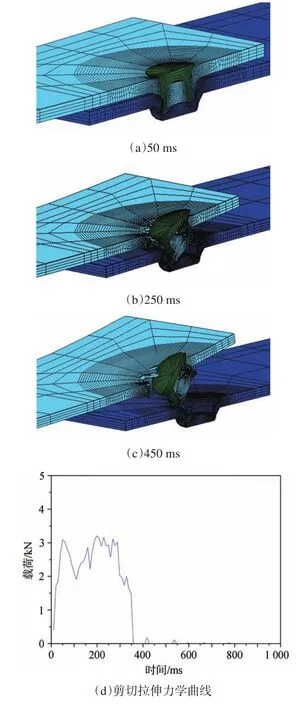

AA5754与DP800铆接接头仿真过程的剪切拉伸试验过程如图9所示。50 ms时铆钉开始松动,250 ms时铆钉右部钉腿从铝材中拔出,直至450 ms时铆钉完全拔出。力学仿真结果如图9d所示,最大拉伸力为3.222 kN,铆钉与下板完全分离、钉脚处拉脱失效。

图9 DP800剪切拉伸仿真及剪切拉伸曲线Fig.9 Shear tensile simulation process diagram and mechanical curve of DP800

分析剪切拉伸力学仿真模拟结果与接头铆接结果,DP450的底部最小厚度不满足要求(0.2 mm),但其互锁值较高,故拉伸性能良好;DP600的底部最小厚度大于临界值(0.2 mm)且互锁值较高,故其拉伸性能最好;而DP800互锁值较小,且铆钉有墩粗现象,所以其拉伸性能较差;综合而言,DP600的拉伸性能最好。

3 SPR试验结果分析

为验证仿真的准确性,基于Henrob自冲铆设备,采用与仿真试验相同的条件,针对DP600进行实际自冲铆接试验,铆接采用C5.3×5.5H4规格铆钉和M260406规格铆模,采用1.45 mm厚度AA5754铝合金和1.5 mm厚度DP600钢板进行自冲铆试验,对铆接接头进行截面分析和力学拉伸试验。

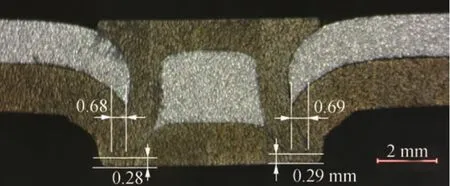

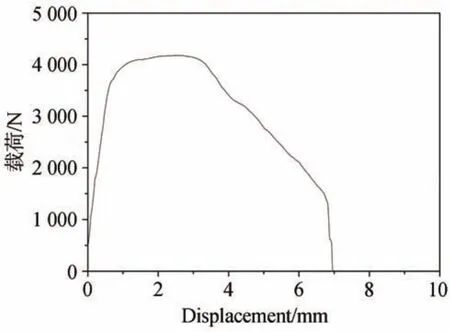

铆接截面如图10所示,左右互锁值为0.68 mm和0.69 mm,均值0.685 mm,左右底部最小厚度分别为0.28 mm和0.29 mm,均值0.285 mm;其力学结果如图11所示,最大拉伸力为4.181 kN。对比仿真结果发现,DP600的自冲铆接头试验结果与仿真结果差异较小,处于允许波动范围内,有效验证了仿真结果的有效性。

图10 DP600自冲铆接试验截面结果Fig.10 DP600 SPR test section results

图11 DP600自冲铆接力学拉伸结果Fig.11 Mechanical tensile results of DP600 SPR

4 结论

(1)对5754五系铝合金与双相钢自冲铆接过程进行了数值模拟,结果表明,随着钢板强度级别的提升,在同一铆接时间下,强度级别高的钢板所需载荷值更大;随着钢板强度的提升,铆接互锁值变小,底部最小厚度增大。

(2)模拟得到铆接接头剖面图及接头剪切拉伸过程的力学曲线,经比较:最大剪切力与互锁值和底部最小厚度有关,当这两个参数达到一个最优状态时,力学结果较好。互锁值与底部最小厚度均是越大则性能越优,其临界值一般取0.2 mm。

(3)对于本文采用的铆钉而言,上铝下钢的组合,下层板双相钢强度在DP600时,铆接接头的性能最优;且该铆钉同样可适用于DP800强度的钢板。

(4)DP600自冲铆试验结果显示,铆接接头互锁值、底部最小厚度和最大拉伸力分别为0.685 mm、0.285mm、4.181kN,与仿真结果0.742mm、0.307mm、4.768 kN相近,验证了仿真结果的有效性。