承压设备对接焊缝特殊结构相控阵超声CIVA模拟与检测应用

张子健,吕钟杰,沈正祥,柴军辉,吴家喜

1.宁波市劳动安全技术服务有限公司,浙江 宁波 315048

2.宁波市特种设备检验研究院,浙江 宁波 315048

0 前言

在压力容器的制造和压力管道的现场组焊过程中容易出现各类焊接缺陷,会给承压设备带来极大的安全隐患[1-2],须进行超声检测。而在超声检测中一些特殊结构会形成干扰回波,影响缺陷的判断,进而导致缺陷的漏检或误判。错边是一种常见焊接外观缺陷,会导致焊缝有效面积减小,结构不连续,引起较大的应力集中[3],但GB 150.4—2011《压力容器第4部分:制造、检验和验收》[4]和GB/T 20801.4—2020《压力管道规范—工业管道第4部分:制作与安装》[5]中明确规定焊接接头错边量允许存在并符合一定的要求。不等厚单面削边结构在一些高温、高压、厚壁压力容器中广泛使用,锻件封头与筒体之间的不等厚单面削边更为常见,且此类设备通常危险性较大[6];厚壁内表面双侧削边作为一种特殊结构,通常应用于厚壁压力管道中,该结构可减小内表面余高对管道漏磁内检测路径的影响,使得管道漏磁内检测仪器可在管道内连续工作。

超声相控阵技术是一种成熟的无损检测技术,采用若干压电阵元组成阵列换能器来实现声束的相控发射和接收,可实现缺陷的精确定位与测量,常用于复杂工件的焊缝内部缺陷检测[7-9]。王杜[10]等人针对压力容器腐蚀损伤的问题,采用超声相控阵技术对压力容器壁厚异常部位进行了检测,发现容器母材带状组织的存在降低了材料力学性能,增加了氢致裂纹的敏感性。孙小磊[11]等人针对深海FPSO项目中的小管径薄壁不锈钢检测的难点,通过加工一些列校准试块和认证试块以及大量的试验验证,得出了针对特定规格管道的相控阵检测工艺。何慈武[12]等人针对安放式小径薄壁管座角焊缝检测时存在的技术难点,采用CIVA软件仿真了声场并得到典型缺陷的响应结果,研究了检测位置曲率对缺陷成像和声压幅值的影响规律。但针对承压类特种设备常见的错边、不等厚单面削边结构、厚壁内表面双侧削边三类特殊结构的相控阵检测却鲜有研究。

为了进一步分析超声相控技术对承压设备对接焊缝特殊结构的检测能力,本文采用CIVA模拟计算检测工艺,探讨三类特殊结构回波的特点,并研究如何与缺陷波进行分辨,通过现场实际压力管道检测,验证了CIVA仿真的结果,确保提高缺陷检出率的同时不误判、漏判。

1 CIVA模拟计算

CIVA是无损检测的专业仿真平台,由仿真、成像和分析模块组成,可用来设计或者优化检测工艺,预测检测能力。目前CIVA软件包括超声(UT)、X射线(X-Ray)和涡流(ET)三种常规的检测技术。针对超声模块,可以实现脉冲反射法超声检测、衍射时差法超声检测、相控阵超声检测的声场仿真和缺陷响应计算。其中声场仿真可以计算工件中的超声波束,也可以计算在耦合材料中的声场,并按照波幅-颜色关系或者等波幅面的方式显示声束;缺陷响应可以模拟声束-缺陷相互作用,并且预测各回波的波幅、时间差、直接回波、端角效应等,也可计算几何形状产生的回波、表面回波和波形转换。

1.1 错边结构

1.1.1 CIVA建模

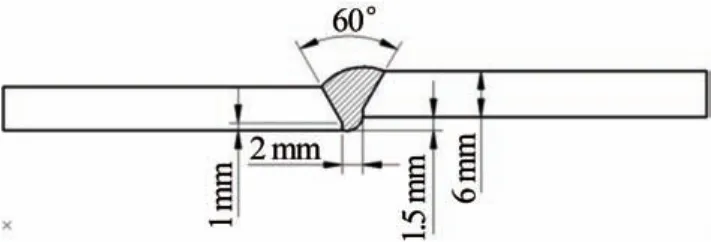

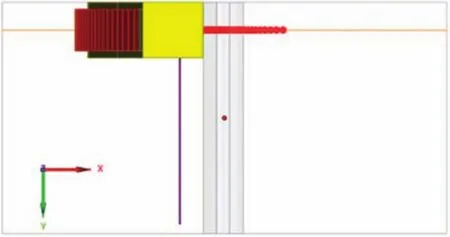

根据常用压力管道尺寸进行建模,采用6 mm厚平板对接焊缝模型,开60°坡口,钝边1 mm,坡口间隙2 mm,错边量设置为1.5 mm,错边示意见图1,CIVA模型选择3D平板模型,材料设置为钢,纵波声速5 900 m/s,横波声速3 230 m/s。

图1 对接焊缝错边尺寸Fig.1 Size of butt weld misalignment

楔块探头设置为:采用一维线型阵列探头,晶片数n=16,晶片间距p=0.5 mm,晶片间隙g=0.1 mm,晶片宽度e=0.4 mm,晶片高度w=10 mm,主动孔径A=ne+g(n-1)=7.9 mm,频率为7.5 MHz,-6 dB信号带宽为60%,波形为横波,楔块材料为有机玻璃,楔块角度55°,密度1.18 g/cm3,纵波声速2 680 m/s。

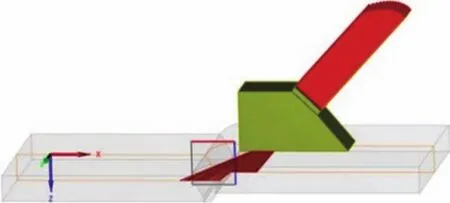

检测设置如下:声场计算区域选择2D矩形,包含整个焊缝区域与两侧10 mm热影响区,计算步进精度X、Z方向均为0.1 mm,采用一次波检测。聚焦法则设置如下:扇形扫查,角度范围34° ~75°,计算步进为1°。聚焦深度为两种情况:焊缝较高侧检测选取8 mm,焊缝较低侧检测选取6 mm,最终3D建模结果见图2。

图2 错边结构3D模型Fig.2 3D model of staggered structure

1.1.2 声场计算

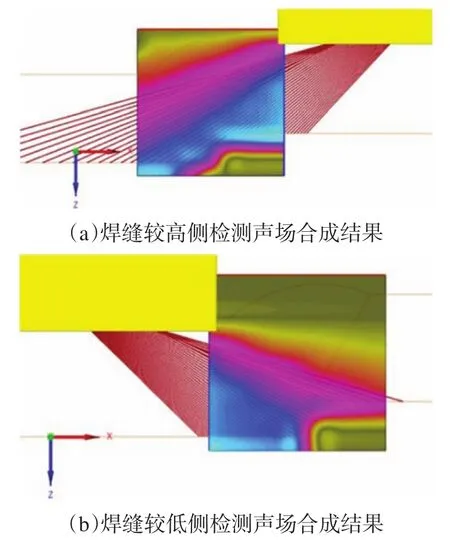

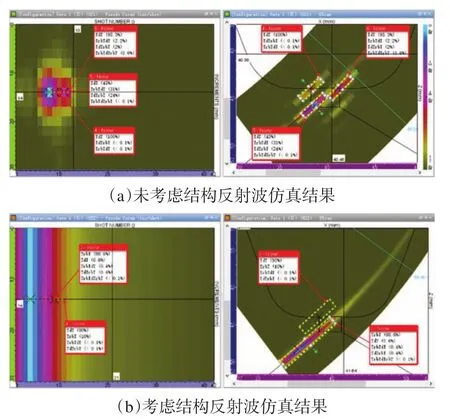

考虑到错边结构对相控阵检测的影响,分别将探头放置焊缝两侧进行声场计算,对扇扫范围34° ~75°内的所有声束声场进行合成。为简化计算,不考虑波形转换、表面反射波和底面反射波,只计算横波的声场,仿真结果见图3。

图3 错边结构相控阵检测声场仿真结果Fig.3 Acoustic field simulation results of staggered structure phased array detection

由图3可知,从焊缝较高侧检测,高能量声场覆盖焊缝根部和热影响区的面积明显大于从焊缝较低侧检测,因此确定错边结构的检测工艺为:从焊缝较高侧检测,采用扇形一次波扫查,扇扫范围34° ~75°,聚焦深度8 mm。

1.1.3 缺陷响应

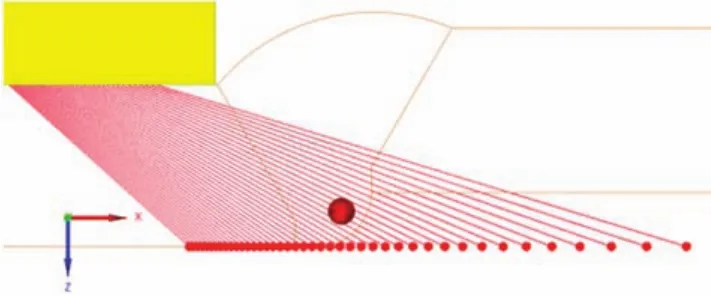

为研究错边结构对缺陷波的影响,在错边模型焊缝根部添加一处直径为1 mm的气孔缺陷,分别从焊缝高低两侧进行扫查比对,同时进行C扫成像。气孔缺陷设置如图4所示,相控阵C扫示意如图5所示,错边结构相控阵检测仿真结果如图6所示。

图4 气孔缺陷设置Fig.4 Porosity defect setting

图5 相控阵C扫示意Fig.5 Schematic diagram of phased array C-scan

由图6可知,从焊缝较低侧检测,错边结构反射波较为明显,会对缺陷波产生干扰,同时缺陷波混杂在结构波中。分析波形成分可知,信号主要由三部分组成:横波—错边反射—横波(占比50%);横波—错边反射—横波—与缺陷作用—横波(占比20%);横波—与缺陷作用—横波—错边反射—横波(占比20%),结构回波对缺陷波的影响较大,对缺陷几何尺寸定量和定性均有较大影响。若实际错边结构不完全对称且尺寸不一,则结构波对缺陷波的影响会更大,容易产生漏检或误判。反观图6a,C扫和S扫中基本无错边结构波影响,缺陷波信噪比较高。通过波形模式分析功能,确定信号为100%缺陷波,定量定性均不受影响,因此在错边结构的相控阵检测中,需从焊缝较高侧检测,且声场能量也较高。

1.2 不等厚单面削边结构

1.2.1 CIVA建模

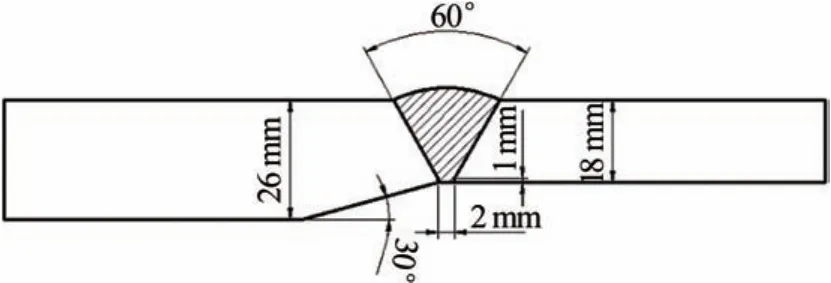

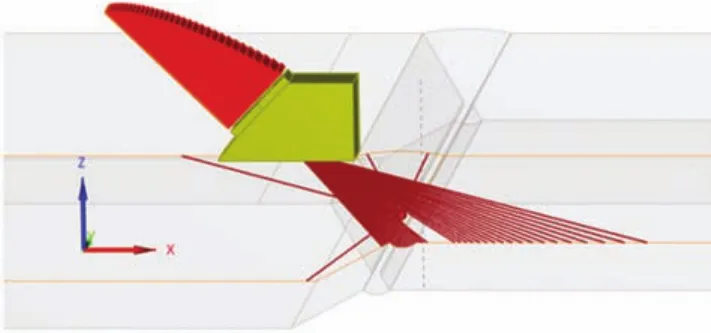

参照GB/T20801.4—2020《压力管道规范—工业管道第4部分:制作与安装》中关于不等壁厚对接焊件的端部加工要求进行建模,选取厚壁为26 mm,薄壁为18 mm,探头选取一维线型阵列探头,32晶片,频率5 MHz,楔块角度60°,聚焦法则设置如下:扇形扫查,角度范围为34° ~75°,计算步进为1°,聚焦深度18 mm。不等厚单面削边尺寸如图7所示,3D模型如图8所示。

图7 不等厚单面削边尺寸Fig.7 Unequal thickness single side trimming size

图8 不等厚单面削边结构3D模型Fig.8 3D model of unequal thickness single sided edge cutting structure

1.2.2 声场计算

考虑到不等厚单面削边对相控阵检测的影响,分别将探头放置厚壁和薄壁两侧进行声场计算,对扇扫范围34° ~75°内的所有声束声场进行合成,仿真结果见图9。由图9可知,无论从厚壁侧还是薄壁侧进行检测,声场能量覆盖范围均较为理想,均集中在焊缝中下部,因此检测工艺设置较为合理,具有较高的灵敏度。

图9 不等厚单面削边相控阵检测声场仿真结果Fig.9 Acoustic field simulation results of unequal thickness single sided trimmed phased array detection

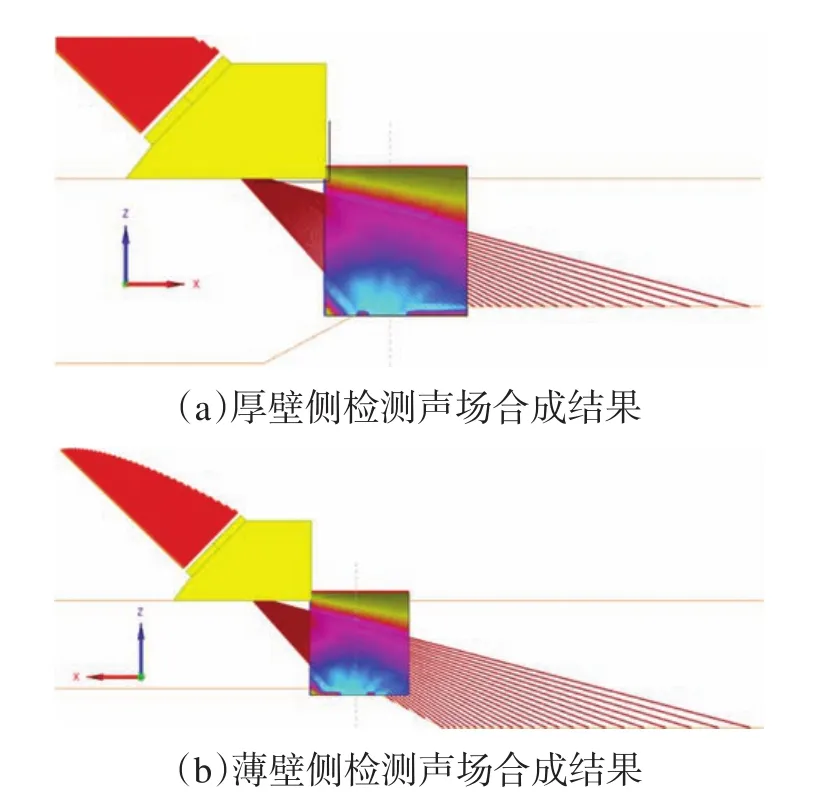

1.2.3 缺陷响应

为研究不等厚单面削边结构对缺陷波的影响,在3D模型焊缝根部添加一处直径1 mm气孔缺陷,分别从厚壁和薄壁两侧进行扫查比对,同时进行C扫描成像,如图10所示。

图10 不等厚单面削边相控阵检测仿真结果Fig.10 Simulation results of unequal thickness single sided edge cutting phased array detection

由图10a可知,从厚壁侧检测存在明显的底面结构反射波,且结构反射波强度明显高于缺陷波信号,波形成分分析显示缺陷反射波占比80%,底面结构反射波占比20%,若坡口角度进一步增大,则结构反射波会进一步加强,且位置会越靠近根部缺陷,对缺陷波产生干扰。反观图10b中的扫描结果,C、S扫均呈现出较高的信噪比,波形成分分析显示为100%缺陷反射波,无结构回波。因此在不等厚单面削边结构的相控阵检测中,需从薄壁侧进行检测,可大幅减小结构波的干扰。

1.3 厚壁内表面双侧削边结构

1.3.1 CIVA建模

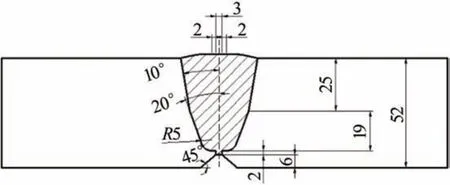

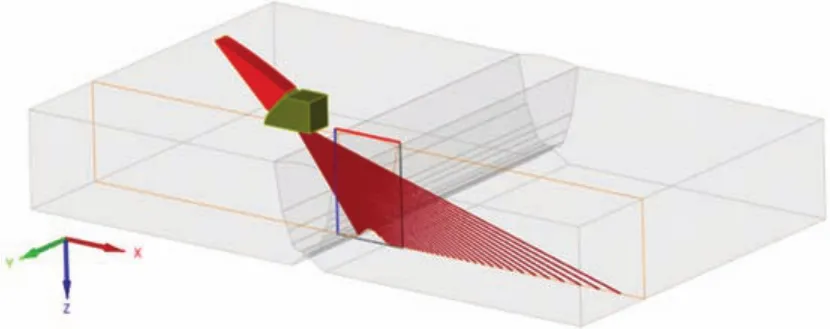

厚壁内表面双侧削边结构特点主要是:在对接焊缝根部,对坡口两侧同时进行削薄,管道外壁不削薄。设置此类结构的目的是:当进行管道内壁漏磁扫查时,可以减小焊缝根部余高对扫查器行走路径的阻碍,实现管道内部漏磁大面积快速扫查。本次建模,材质为低合金耐热钢P22,壁厚52 mm,削薄厚度6 mm,氩弧焊打底,手工电弧焊盖面,U形坡口(见图11),3D模型如图12所示。选取一维线型阵列探头,32晶片,频率5 MHz,楔块角度为60°,聚焦法则设置如下:扇形扫查,角度范围34° ~75°,计算步进为1°,聚焦深度46 mm。

图11 厚壁内表面双侧削边尺寸Fig.11 Dimensions of two sides trimming on the inner surface of thick wall

图12 厚壁内表面双侧削边3D模型Fig.12 3D model of two sides trimming on the inner surface of thick wall

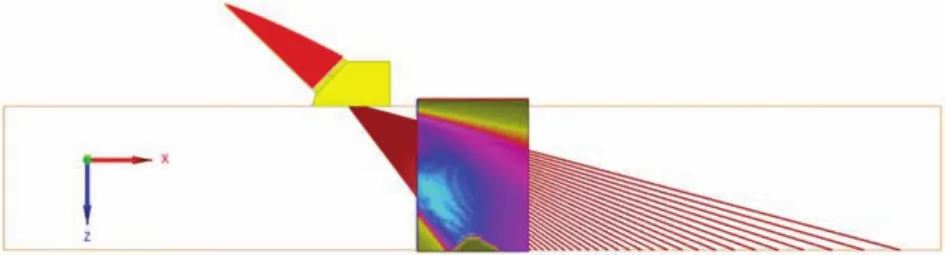

1.3.2 声场计算

由于该种结构关于焊缝中心线对称,所以从外壁单侧进行扫查,计算合成声场,如图13所示。

图13 厚壁内表面双侧削边声场计算结果Fig.13 Calculation results of sound field for two sides trimming on the inner surface of thick wall

由图可知,由于是厚壁工件,探头聚焦能力有所减弱,焊缝对侧坡口声场能量有所减弱,但仍有一定的强度,满足检测要求,需注意探头前端距离焊缝边缘应保持10 mm间距,防止出现声场覆盖盲区。

1.3.3 缺陷响应

厚壁内表面双侧削边结构在现场焊接时容易产生根部未焊透,因此在3D模型中添加根部未焊透缺陷,尺寸长4 mm×高2 mm×宽3 mm,检测工艺按照声场仿真中设置进行,分别采用未考虑结构反射波计算模式和考虑结构反射波计算模式,仿真结果见图14。

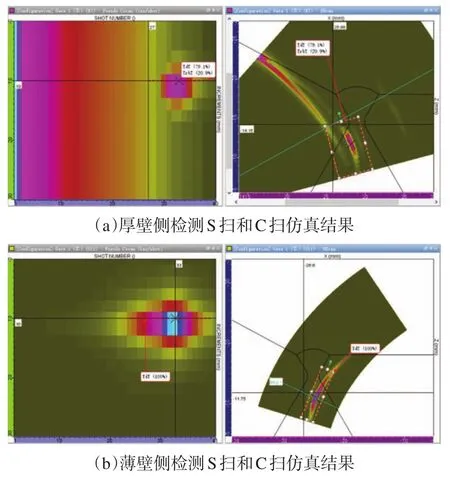

图14 厚壁内表面双侧削边相控阵检测S扫和C扫仿真结果Fig.14 Simulation results of S-scan and C-scan of phased array in‐spection for double sided trimming of thick wall inner surface

由图14可知,内表面双侧削边结构反射波对未焊透信号存在较大影响,未考虑结构反射波时(见图14a),未焊透信号占比达95%以上,C扫和S扫均有较高的信噪比;考虑结构反射波时(见图14b),未焊透信号基本完全湮没在结构反射波中,仅在S扫中存在微弱缺陷波信号,C扫无法识别未焊透信号。

2 现场检测应用

2.1 错边检测

以某厂热力管网管廊装置上的一条压力管道对接焊缝相控阵检测为例,管道规格为DN200 mm×6 mm,管道材质为20#,管道级别为GC2级,工作介质为C4馏分,焊接方法为GTAW+SMAW,坡口形式为单V形。

测设备为以色列ISONIC 2010,探头型号为7.5S16-0.5×10,楔块型号为SD10-N60S-IH,横波三次波检测,探头前沿距离焊缝边缘10 mm,采用链式编码器行走,扇扫范围34° ~75°,扫查步进为0.5°,检测灵敏度为2×40-18 dB,检测结果见图15。

图15 错边结构相控阵现场检测结果Fig.15 Field inspection results of staggered structure phased array

从C扫和S扫检测结果可以看出,该条焊缝存在错边结构,长度80 mm,根据编码器行走定位结合焊缝外部宏观检验结果,进一步验证了是错边结构回波而非缺陷波。通过和CIVA仿真结果比对,发现S扫图中结构反射波存在一定的同向性,均出现在从焊缝较低侧检测的根部,故现场检测时应注意错边结构回波的误判,从焊缝较高侧检测。

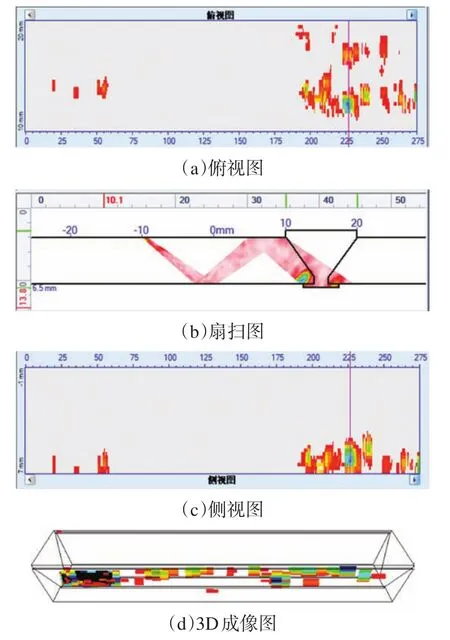

2.2 不等厚单面削边检测

以某热电厂蒸汽管线相控阵检测为例,该管道存在不等厚单面削边结构,管道外径500 mm,厚壁侧26 mm,薄壁侧18 mm,削边角度30°,具体几何尺寸与图7相同,管道材质为P11,管道级别GC1,工作介质为蒸汽,焊接方法为GTAW+SMAW,坡口形式为单V型。

检测设备为以色列ISONIC 2010,探头型号为5MHZ32-0.8×10,楔块型号为SD10-N60S-IH,一次和二次波检测,探头前沿距离焊缝边缘20 mm,采用轮式编码器行走,扇扫范围34° ~75°,扫查步进为0.5°,检测灵敏度为2×40-18 dB,检测结果如图16所示。

图16 不等厚单面削边结构相控阵现场检测结果Fig.16 Field inspection results of phased array with unequal thick‐ness single sided edge cutting structure

从图16a、16c可以看出,整个C扫和B扫存在较强的反射信号,信号出现于焊缝根部中间位置,结合焊缝结构设计图和普通A型超声波复验,综合判断该信号为焊缝根部不等厚单面削边结构反射。通过和CIVA仿真结果比对,发现这类结构通常会在厚壁侧焊缝根部出现较强结构反射,解决方案为:结合焊缝设计图和普通A型超声波复验,或者从焊缝薄侧进行检测,必要时采用CIVA软件仿真。

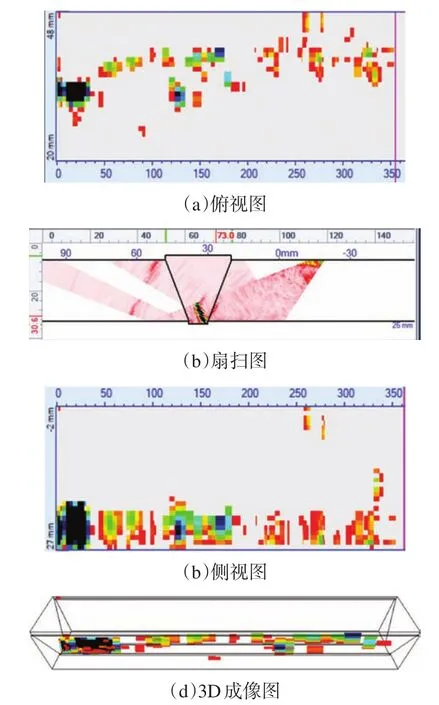

2.3 厚壁内表面双侧削边检测

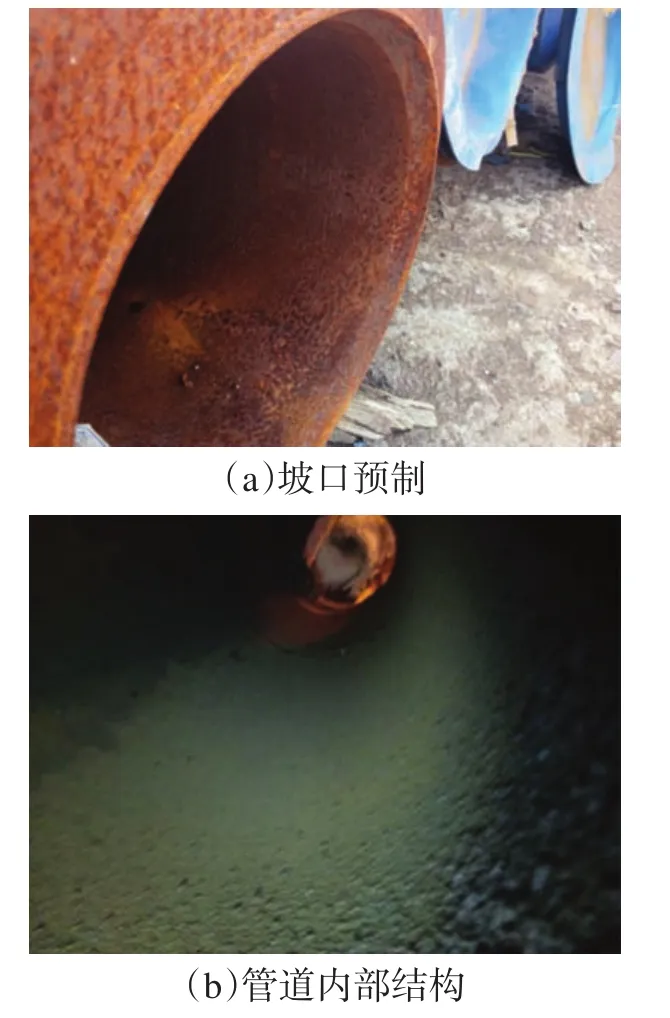

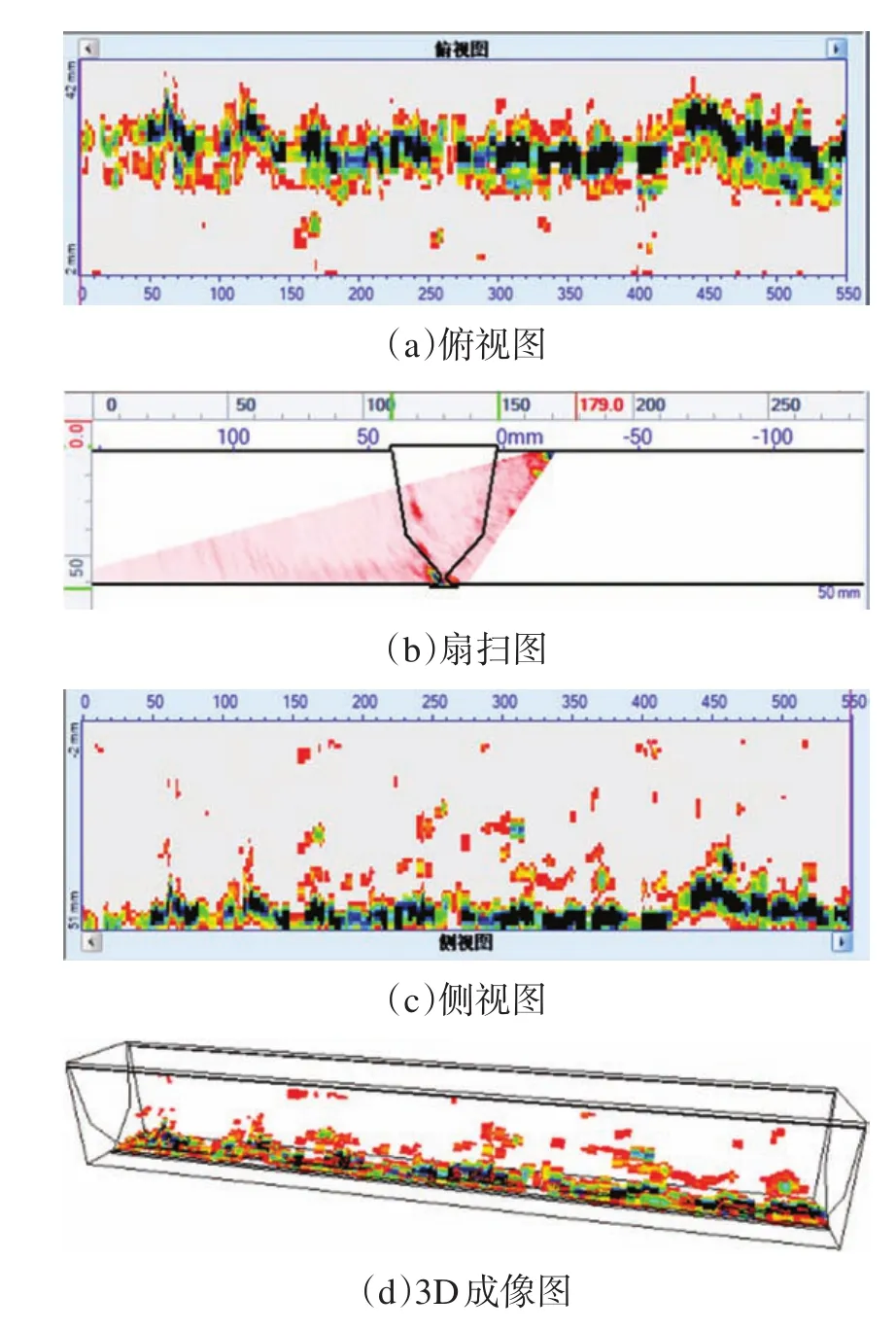

以某热电厂蒸汽管线相控阵检测为例,该管道存在厚壁内表面双侧削边结构,管道外径350 mm,厚壁侧52 mm,削薄后为46 mm,削边角度45°,具体几何尺寸见图11,管道材质为P22,管道级别GC1,工作介质为蒸汽,焊接方法为GTAW+SMAW,坡口形式为双V形,实物见图17,检测结果见图18。

图17 厚壁内表面双侧削边结构实物Fig.17 Real object of double side trimming structure on the inner surface of thick wall

图18 厚壁内表面双侧削边结构相控阵现场检测结果Fig.18 Field inspection results of phased array for double sided edge cutting structure on the inner surface of thick wall

由图18可知,整个C扫长度存在较强的反射信号,均位于焊缝根部,与CIVA仿真C扫存在较高的吻合性,结合焊缝结构设计图和普通A型超声波2.5 MHz横波探头复验,判定该信号为焊缝根部结构反射,而非未焊透缺陷。结合CIVA仿真结果可知,这类结构反射会对未焊透缺陷信号有所湮没,缺陷信号信噪比较低,采用相控阵超声检测时,对于缺陷的识别率较低,因此需要采用其他无损检测方法进行有效验证。解决方案为:首先对焊缝坡口形式分析,其次采用普通A型超声波2.5 MHz横波探头进行检测(但对检测人员的检测能力要求较高,需要有足够多的现场A超检测经验),或采用衍射时差法超声(TOFD)检测,该方法对未焊透缺陷的高度测量具有较高的精度,或采用纵波柔性探头进行垂直检测,可有效降低结构波的干扰,必要时采用CIVA软件仿真TOFD检测工艺,排除结构波干扰。

3 结论

针对三类特殊结构反射的相控阵检测进行了CIVA仿真和现场检测应用。结果表明:复杂特殊形式的对接焊缝在相控阵检测时容易产生结构回波,使缺陷波信噪比降低,同时容易产生误判,对于复杂特殊结构的超声相控阵检测,可采用无损检测专业仿真软件CIVA进行检测工艺模拟,在检测前可预知结构回波,在一定程度上提高缺陷的检出率和可靠性,为现场检测缺陷波的快速判断提供了一定的技术和数据支撑。