闪速炉余热锅炉高温腐蚀防治技术研究

刘东亚,王国珍

(江西铜业股份有限公司贵溪冶炼厂,江西 贵溪 335424)

1 引言

江西铜业股份有限公司贵溪冶炼厂拥有2 套闪速炉熔炼系统,主要是利用闪速熔炼技术将铜精矿等原料通过高强度冶炼产出高品位冰铜,熔炼产生的高温高含尘烟气经过闪速炉余热锅炉(以下简称FFB)降温除尘后送硫酸系统制酸。FFB 运行状况直接关系到系统生产的稳定性。由于铜精矿杂质成分日趋复杂,闪速熔炼产生的烟气和烟尘中腐蚀性成分也变得更加多元化,导致FFB 炉管出现腐蚀泄漏,严重制约了闪速炉生产。

经统计,近年来FFB 腐蚀泄漏多发生在辐射部高温区域的烟气入口炉管、弯头及炉管焊缝位置,因此,研究如何提高FFB 高温区炉管的抗腐蚀性能尤为重要。

黎渡等[1]通过检测FFB 炉管腐蚀的宏观形貌和金相组织,分析其化学成分,探究其腐蚀机理,再由实验验证炉管腐蚀的影响主因,为后续炉管腐蚀防护提供了科学依据。Ebara 等[2]给出了失效锅炉炉管的宏观和微观观察结果,对失效锅炉炉管进行了X 射线荧光、X 射线衍射和电子探针分析。徐荣广等[3]通过对干熄焦锅炉炉管及腐蚀产物开展系统研究,分析认为,炉管失效原因为氧化及硫腐蚀+高温粉尘冲刷。长寿命炉管仅耐磨层发生了较为严重的氧化及硫腐蚀,而近基体层发生了轻微氧化及硫腐蚀,基体只发生了轻微氧化;短寿命炉管耐磨层、近基体层以及基体裂纹内均发生了较为严重的氧化及硫腐蚀,且存在珠光体球化、内表面产生全脱碳层等缺陷。还有一些学者对炉管焊缝腐蚀失效原因及机理进行了分析[4-5]。

2 闪速余热锅炉炉管腐蚀分析

2.1 腐蚀类型

FFB 炉管腐蚀主要有三种,即低温腐蚀、氧腐蚀和高温腐蚀。

2.1.1 低温腐蚀

铜闪速熔炼烟气中含有较高浓度的SO2,在进入制酸系统前,一部分SO2在烟气中氧化物(如Fe3O4等)的催化作用下转化成SO3(约占S 元素总量0.1%~1.5%),SO3与烟气中的水分反应生成硫酸蒸气。若FFB 水冷壁温度相对较低,硫酸蒸气在壁面上凝结形成的硫酸溶液会对金属产生严重的腐蚀作用[6-7]。均匀性腐蚀是低温腐蚀的重要特点,它会使锅炉炉管管壁厚度迅速减薄以致强度降低、材质脆化,极大地危害了余热锅炉的安全运行。

2.1.2 氧腐蚀

氧腐蚀是一种电化学腐蚀[8-9],主要发生在水侧,且其腐蚀速度要远远快于化学腐蚀,炉管内表面越粗糙(如有焊缝)或杂质越多,发生电化学腐蚀的几率就越大。氧腐蚀所产生的铁氧化合物比较疏松,没有保护性,一旦管道表面一个点出现腐蚀,就会在腐蚀点周围扩散,最终慢慢形成腐蚀坑,甚至穿孔。

2.1.3 高温腐蚀

高温腐蚀是较为复杂的物理化学变化过程[10-11],其主要发生在锅炉高温区。高温腐蚀主要分为三种类型,即硫化物型、氯化物型和硫酸盐型,通常认为锅炉炉管的高温腐蚀是由这三种类型腐蚀共同作用的结果。研究成果表明,高温腐蚀主要表现为烟气温度800 ℃以上时多在积灰富集区出现,且温度越高腐蚀越快。高温腐蚀是熔渣和锅炉管壁发生高温化学反应造成的腐蚀,主要特征是局部存在的溃疡状腐蚀。

近年来,通过加强水质管理及漏风治理等措施,FFB 因低温腐蚀和氧腐蚀导致的漏水事故逐步降低,但因高温腐蚀引起的锅炉炉管漏水事故却有所上升。其中的主要原因,一是闪速炉烟气和烟尘中腐蚀性成分含量升高,二是在FFB 高温腐蚀防治方面没有切实有效的措施和经验。由于铜精矿市场供应日趋多样化,原料成分日趋复杂,导致闪速炉烟气和烟尘中腐蚀性成分含量难以降低。为了提高FFB 炉管抗高温腐蚀性能,以确保闪速炉生产稳定顺行,必须探索科学有效的高温腐蚀防治措施。

2.2 腐蚀性沉积物成分分析

对FFB 高温区烟尘及炉管表面腐蚀性沉积物进行成分分析,发现辐射部烟尘及炉管腐蚀层沉积物中均存在碱金属硫酸铁复盐、金属氧化物、硫酸钠、硫酸铁、磁性铁等物相。碱金属硫酸盐沉积到管壁后会吸收SO3,与炉管保护层氧化铁反应,生成复合型的熔融硫酸盐M3Fe(SO4)3沉积物。生成的沉积物不断堆积,且在相对较低的温度下具有一定的黏性,这会进一步破坏表面保护层,使得管道变薄,甚至穿孔泄漏[1]。通过在实验室人工合成碱金属硫酸铁复盐M3Fe(SO4)3(M=K 或Na)与锅炉烟尘,并分别与锅炉管切片进行腐蚀性试验,确认了在高温环境下钠、钾等碱金属硫酸铁复盐是造成锅炉高温腐蚀的主要因素。

3 高温腐蚀防治技术研究

根据FFB 炉管高温腐蚀机理及影响因素分析,依据模拟现场生产工况,通过实验室进行耐腐蚀效果的验证。

3.1 不同材料的耐腐蚀性试验

3.1.1 材料准备

(1)采用0 线切割法,制得厚度为1 mm、面积尺寸4.0 mm×1.5 mm 的20G 碳钢(目前锅炉炉管材质)、00Cr26 不锈钢、00Cr30Mo2 不锈钢三种材质的片材各3 片,均用砂纸将其两面打磨,除去氧化层,然后用无水乙醇洗净,再用蒸馏水冲洗后烘干;

(2)取少量粘结在FFB 辐射部高温区炉管上的烟尘置于研钵中,控制研磨后粒度为-200 目。

3.1.2 试验方案

(1)测量三种不同材质片材样品的质量;

(2)取9 个瓷舟,分3 组,每组瓷舟底部均平铺1.5 g 制备好的烟尘,在其上面分别放置1 片不同材质的片材样品,并在片材样品上覆盖1.5 g 的烟尘,盖上盖子,做好标记,然后放入马弗炉在常压下进行腐蚀试验;

(3)马弗炉升温速率10 ℃/min,升温至450 ℃,在此温度下3 组样品分别进行恒温24 h、48 h、72 h的试验。降温冷却后,将片材样品表面的烟尘及两面的腐蚀层刮去,然后测量铁片的质量,计算其质量变化。

3.1.3 试验结果

(1)片材样品外观形貌的变化。随着试验时间的延长,FFB 辐射部烟尘对三种材质片材样品的腐蚀程度差别较大,特别是恒温72h 的第3 组试验,其含Cr 不锈钢片材样品的抗腐蚀性能明显高于20G 碳钢材质的片材样品,这说明一定含量的Cr 能够减缓片材样品被腐蚀。同时,Cr 含量较高的片材样品表现出的抗腐蚀性能也较强,具体见表1 和图1。

表1 三组片材样品外观形貌的腐蚀情况(450 ℃)

图1 辐射部烟尘对20G 和不同Cr 含量铁片的腐蚀形貌(腐蚀时间为72 h,450 ℃)

(2)片材样品质量的变化。试验完成后,分别去除片材样品表面氧化层并测量其质量,然后与初始片材样品质量进行对比,发现在同等试验条件下,20G 碳钢材质片材样品质量减少最多,而且随着试验时间的延长,这一现象更为明显,但含Cr 不锈钢片材样品在试验时间24 h、48 h 时质量均没有变化,试验时间延长至72 h 后质量才略微减少。具体见表2 所示。

表2 三组片材样品质量变化(450 ℃)

以上试验结果表明,同等条件下,不同样品抗腐蚀性能依次为:20G 碳钢<00Cr26 不锈钢<<00Cr30Mo2 不锈钢。管材中Cr 含量的增加,提高了管材的耐高温腐蚀性。

Cr 是不锈钢中最基本的元素,通常认为,只有当Cr 含量达到一定值时,钢材才具有耐腐蚀性,铬在不锈钢中的含量一般在13%以上。在氧化性介质中,铬能在钢材表面形成一层牢固而致密的氧化物,起到保护钢材的作用。另外,铬熔于钢材中能显著提高钢材的电极电位,降低了因电极电位不同导致的电化学腐蚀。

3.2 镀膜锅炉管抗腐蚀性能测试

碳化铬熔点高达1890 ℃,热膨胀系数10.3×10-6/K,硬度高,其分子结构是斜方晶系,在高温环境下(1100 ℃)放置4 h 不会被氧化分解,具有良好的耐磨、耐腐蚀、抗氧化性能。上述试验证明高含铬材料可以有效防止高温腐蚀,故选取主要成分为碳化铬的合金粉末,通过热镀方式在目前使用的20G 碳钢锅炉管表面镀上一层0.25 mm 厚的保护层,具体见图2 所示。

图2 锅炉管镀膜样品

同样,采用0 线切割法将镀膜钢管切割成长宽为30 mm×15 mm 的块状,取制备好的FFB 辐射部烟尘平铺在瓷舟底部,厚度约1 cm,在其上面放入一块镀膜钢块,压紧,钢块上再覆盖厚约1 cm 的烟尘。将烟尘压实,盖上盖子,做好标记,放入马弗炉在常压下进行腐蚀试验,升温速率10 ℃/min,升至设定温度,恒温一定时间后,降温冷却,观察钢块涂层表面和内表面的腐蚀情况。

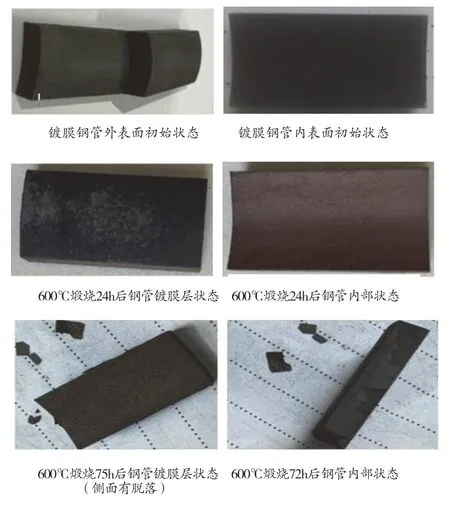

从表3、图3 可以看出,钢管内表面(凹面,未镀膜)与外表面(凸面,镀0.25 mm 厚碳化铬膜)相比,前者腐蚀明显,碳化铬镀膜层对炉管起到了比较好的保护作用。

图3 600 ℃煅烧前后样品的形态

表3 烟尘对镀膜锅炉管抗腐蚀性测试结果

4 高温腐蚀防治技术的应用

根据研究结果并结合贵溪冶炼厂FFB 实际运行状况,采取了以下高温腐蚀防治措施:

(1)优化锅炉水循环量的分布。通过调整节流孔板尺寸及锅炉每组循环回路长度,以提高锅炉高温区炉水循环倍率,从而避免局部炉管过热引起的抗腐蚀能力下降。

(2)局部镀膜。由于锅炉管镀膜费用高及热镀设备对镀件的尺寸要求严格,故只对易发生高温腐蚀的高温区锅炉管弯头、弯管进行碳化铬镀膜处理。

(3)物理隔离。采用全贴合耐热钢板、耐火料、管板式水冷壁等措施,将锅炉管与腐蚀性烟尘隔离,以保护炉管不受高温腐蚀。虽然此方法会在一定程度上降低炉管换热效率,但能有效保护炉管不受高温腐蚀,提高锅炉的运行稳定性。

通过以上防护措施的实施,FFB 高温区腐蚀问题得到了很大改善,其易腐蚀区域的炉管使用寿命从2 a 提高至3 a 以上,有力保障了FFB 以及闪速炉生产的稳定顺行。

5 结论

本文对提高FFB 高温区炉管的抗腐蚀性能进行了研究,具体结论如下:

(1)随着闪速炉入炉原料成分的日趋复杂化,FFB 的腐蚀问题会更加多元化,通过长期跟踪闪速炉烟气和烟尘成分的变化,了解其中的腐蚀性物质,开展腐蚀机理及防治技术研究,采取了改进优化措施。

(2)研究结果表明,探索出的FFB 高温腐蚀防治技术能有效降低高温腐蚀,该技术应用于生产实践后取得了良好效果,有力保障了FFB 以及闪速炉生产的稳定顺行。