蓝色无卤阻燃玻纤增强高温尼龙材料成型工艺的研究

钟一平,张志超,王 冰,陈家达,姜苏俊,麦杰鸿,解明晨

(1 金发科技股份有限公司,广东 广州 510663;2 中山诗兰姆汽车零部件有限公司,广东 中山 528429;3 珠海万通特种工程塑料股份有限公司,广东 珠海 519050)

玻纤增强尼龙材料因具有高强度、耐酸碱腐蚀、价格低廉和良好的可设计性等,在军事、建筑和汽车等领域得到广泛应用[1-2]。尼龙材料因酰胺键属于生色基团而在加工和使用过程中常出现颜色波动,李荣福等结合文献,从经典的自由基式氧化机理和自动催化的特性出发,阐述了PA6热氧降解过程中产生醛类和酮类化合物,这些化合物造成尼龙黄变,其黄变程度受温度的影响极大[3-7]。高温尼龙因较高的加工温度使其颜色波动大,对色粉的耐温性也提出了极大的挑战,尤其是在受热更高、剪切更强的热流道中。

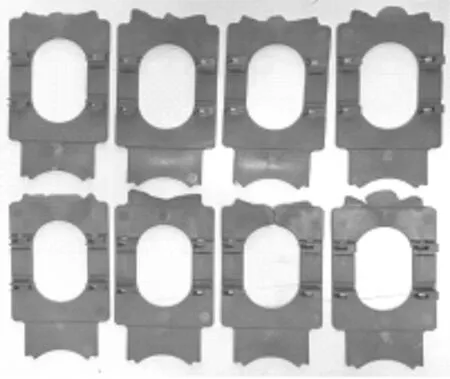

在我司与中山诗兰姆共同开发的“蓝色无卤阻燃玻纤增强高温尼龙材料注塑汽车零部件”项目中,客户采用热流道方式注塑,存在产品发黑异常导致无法正常生产,如图1所示。我司采用无机颜料群青替代有机颜料酞青蓝,在理论注射容积为153 cm3的注塑机进行加严热滞留测试发现:第1模和第20模的色差从原来的10个点降低至约2个点,如图2所示。但在客户端热流道上注塑依然存在局部发黑现象,如图3所示。遂与客户共同针对该无卤阻燃高温尼龙材料的成型工艺进行研究,主要包括:机台吨位,温度的选择,注射速度,注射压力和成型周期等方面。

图1 热流道注塑产品局部发黑照片Fig.1 Photo of partial blackened products under hot runner injection

图2 酞青蓝配色(上)和群青配色(下)连续注塑试片的图片Fig.2 Photo of continuous injection samples dyed by phthalocyanine blue color matching (up) and ultramarine blue color matching (down)

图3 材料改善后注塑局部发黑照片Fig.3 Photo of partial blackened products produced by the improved material

1 实 验

1.1 材 料

蓝色无卤阻燃玻纤增强高温尼龙,Vicnyl R430NH A6L-Z0011,金发科技。

1.2 主要设备与仪器

东芝230T注塑机,住友280T注塑机,马斯特热流道,马斯特热流道温控箱,SHINI信易油式模温机。

2 结果与讨论

2.1 机台吨位

客户采用住友280T注塑机注塑,理论容积476 cm3,材料密度为1.44 g/cm3,每模约90 g,即单次注射量/最大射出量为≈13%。蓝色无卤阻燃玻纤增强高温尼龙注塑容易变色,需要避免大机台配小模具,一般建议单次注射量/最大射出量≥20%。遂更换机台为东芝230T,其理论容积318 cm3,单次注射量/最大射出量≈20%。更换机台后颜色有所改善,但仍存在发黑,如图4所示。

图4 更换注塑机后注塑局部发黑照片Fig.4 Photo of partial blackened products after changing injection molding machine

2.2 温度的选择

客户采用8段温控箱提高至13段温控箱,更加精准控制,同时将温度设定于320 ℃,主要考虑材料熔点为305~310 ℃,温度过高容易导致变色加剧。尝试将温控箱和注塑温度降温至310 ℃,虽然可以改善发黑,但产品出现冷胶发白现象,并且注塑仅1 h后出现尾部烧焦,如图5所示。一般而言,针对高温尼龙配色产品,注塑温度建议较熔点高5~20 ℃,主要视材料色粉耐温性,材料在炮筒的滞留时间及温控波动等方面的影响。关于注塑温度的设置,一般采用下料口温度略低于熔点,方便下料;压缩段建议在熔点-5~15 ℃;而塑化段则根据材料实际流动性以及产品制件厚度进行调整;机嘴段则需要考虑流延以及冷胶的问题。针对配色产品,一般不建议前低后高(机嘴温度低,压缩段温度高),主要是这种方式虽然有利于提高材料的充模性,但往往会导致颜色波动大。

关于模温的选择,建议比材料的玻璃化转变温度高10~ 30 ℃,这有利于树脂将玻纤包覆避免浮纤。需要注意的是,模温需要以实测温度为准,因为不同模温机的热转换效率以及模具结构设计不同会导致模具实际温度和设置温度存在较大差异。当将油温机的设置温度从150 ℃(实测模温114 ℃)降低至120 ℃(实测模温90 ℃)后产品发白严重,如图6所示。

图5 降温至310 ℃后的照片Fig.5 Photo of the products under 310 ℃ injection temperature

图6 90 ℃实测模温产品的照片Fig.6 Photo of the products under 90 ℃ actual mold temperature

2.3 注射速度和注射压力

高温尼龙的结晶温度一般高达265~280 ℃,建议采用中高注射速度和中高注射压力,降低注塑过程中熔体和型腔接触时间,避免熔体冷却导致缺胶,如图7所示。如前文研究,连续注塑1 h后产品尾部存在烧焦,主要是高温注塑以及中高注射速度都会加剧瓦斯气的产生;另一方面高模温使模具钢材膨胀,排气槽变浅,长期注塑时瓦斯气在排气槽处沉积,最终排气槽被堵,困气导致烧焦。所以针对高温尼龙材料,一般建议采用中高射速和中高射压将产品填充至95%~98%后转中低射速和射压,使瓦斯气顺畅排出,再利用适当的保压防止泄压导致产品不密实。

图7 低射速注塑的缺胶产品照片Fig.7 Photo of short shot products under low injection speed

2.4 成型周期

图8 降低成型周期后的产品照片Fig.8 Photo of products under short cycle time

注塑包括合模,注塑充模,保压,冷却,储料,脱模等环节。此产品薄壁位置约1.5 mm,高温尼龙结晶温度较PA66高,冷却较快,遂将冷却时间从15 s下降至7 s。高温尼龙加工温度较高,粘度较低使其具有优异的流动特性,导致熔体容易逆流,在储料过程中螺杆容易打滑空转。通过将背压从 15 MPa下降至5 MPa,储料时间从15 s下降至7 s。通过将模座的速度从原来的15%提升至30%缩短开模和合模时间。经过以上优化,成型周期从原来40 s下滑至18 s,生产效率提高了55%,材料的滞留时间从原来的200 s下滑至90 s,产品无发黑及发白现象,如图8所示。因为高温尼龙注塑容易变色,建议自然色材料在炮筒的滞留时间≤5 min,配色材料在炮筒的滞留时间≤3 min为宜。

滞留时间=最大射出量/单模射出量×成型周期

(1)

3 结 论

配色无卤阻燃玻纤增强高温尼龙因较高的成型温度而需要耐高温色粉,同时因酰胺键是生色基团容易黄变,在成型过程中会面临各种问题。本文针对蓝色无卤阻燃玻纤增强高温尼龙在热流道成型过程中变色问题进行了探究,详细分析了机台吨位,注塑温度,模具温度,注射速度,注射压力和成型周期等对产品外观的影响:

机台吨位:满足锁模力要求下,单次注射量/最大射出量为≥20%为宜;

温度的选择:在满足塑化及无冷胶情况下宜低不宜高;

射速和射压:建议采用中高射速和射压填充至95-98%后转中低射速和射压;

成型周期:可以通过调整冷却时间,背压,模座速度等参数改善成型周期,优化不同颜色材料的外观要求。