基于EtherCAT 总线的纯电伺服折弯机系统设计

林海龙,浦进捷,雷斌华,李振光

(1.宁波博信机械制造有限公司,浙江 宁波 315800;2.瑞铁机床(苏州)股份有限公司,江苏 太仓 215000)

0 引言

随着科技的快速发展以及人工成本的提高,市场对高精度、高效率、操作简便的设备更加青睐。在钣金加工设备中,纯电伺服数控折弯机顺应市场需求,近年来得到快速发展。

全电伺服折弯机因其具备节能降耗、绿色环保、效率高、精度好等优势,在国家“双碳”目标大背景下,成为众多设备制造商研发的重要项目。瑞铁机床作为国内领先的全域钣金加工设备制造商,推出了一种多驱组合式传动结构的纯电伺服数控折弯机(已获国家发明专利,专利号:ZL202011465863.8)。该项技术大幅提升了纯电折弯机有效载荷吨位,进一步提高了纯电技术在钣金折弯行业的应用范围;同时多驱组合式传动结构要求设备控制系统对其运动线路具备完善的保护措施,对于电气系统中通讯控制、数据传输、监控等方面提出了相对更高的要求;传统折弯机运动轴由Y1、Y2 主轴两个油缸带动滑板做上下往复运动并持续提供较高负载折弯力,X、R 轴为辅助轴带动后挡料的前后上下运动负载较小。本文中涉及的多驱组合式传动结构将Y 轴的数量从传统的2 个增加到4个,变为Y1-1、Y1-2、Y2-1、Y2-2,分别置于折弯机滑块对应轴位的两侧,如何保证4 个轴位的伺服电机控制的同步性成为研究的难点。

该设备采用汇川70X 系列中型PLC 为控制系统核心,此系列PLC 配备嵌入式一体化触摸屏可实现人机交互,有效提高了电气硬件空间的利用;汇川InoProShop 软件开发平台采用了CoDeSys 为内核,支持IEC 61131-3 标准语言编程,具有灵活的功能块库、离线仿真功能、智能调试查错功能及采样跟踪功能,是较理想的数控系统开发平台。

控制系统设计了折弯机快下、工进、回程运动转换功能,后挡料运动模块、扭矩偏差保护、过载保护、运动曲线采集等功能,同时采用InoTouchPad 设计了可视化界面,便于用户的操作使用以及监控设备的状态等。设备经过折弯负载测试、重复定位精度测试等,折弯负载力可达设计目标,折弯快下、工进、回程,速度匀称,折弯件角度精准稳定,能够满足折弯机的各项工艺要求,并已在市场中得到验证。

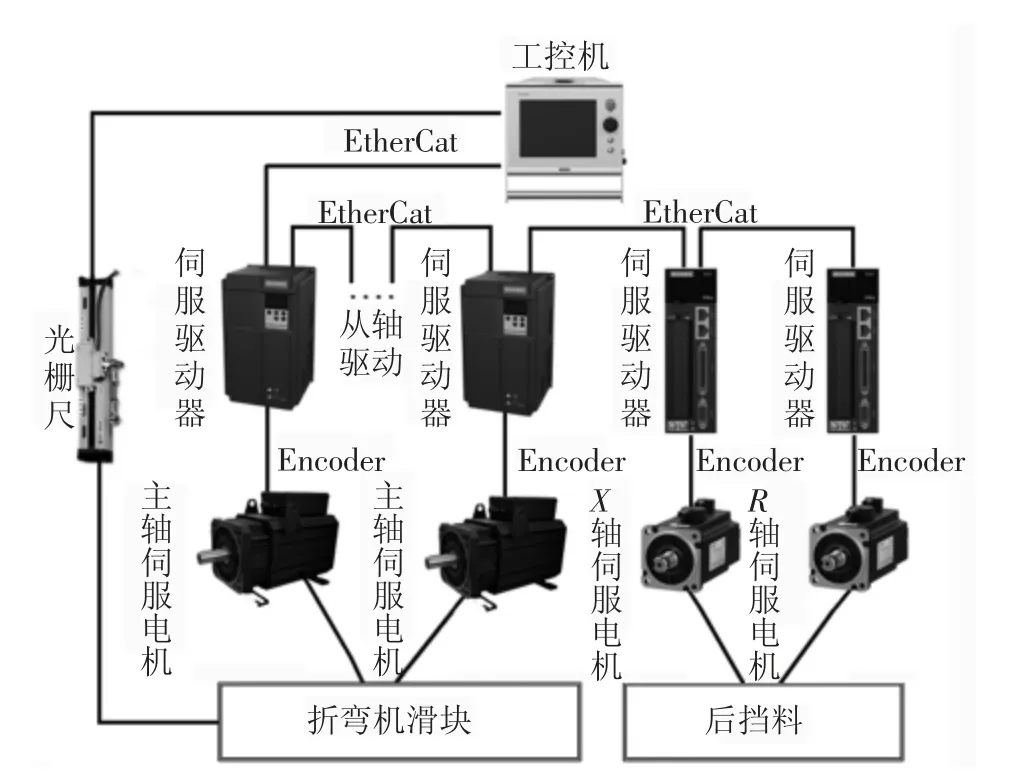

1 控制系统结构方案

多驱组合式传动结构的纯电伺服折弯机采用一主多从的控制模式,主站基于Intel Celeron 3855U 处理器和Linux 操作系统的70X 显控一体机,从站为Y 轴以及后挡料轴的交流伺服驱动器,每一组伺服驱动器为一个从站,从站和从站之间使用EtherCAT进行通讯,EtherCAT 对于数据帧处理的实时性很高,数据刷新周期小于100μs,满足对实时性高要求的场合,适合对多个伺服轴执行协同运动等场景的应用。如图1 所示。

图1 EtherCat 总线拓扑

PLC 作为主站会在每个通讯周期发送报文帧至各个从站,主要为目标位置、速度、控制字等等,伺服驱动和伺服交流电机上传其实时位置、实时速度等到PLC 来实现整体的折弯动作控制,同时通过外部光栅尺反馈折弯机滑块的实时位置,与主轴伺服电机内部编码器形成全闭环。

本文中设计系统控制的核心就是电机运动控制PID 算法。PID(比例—积分—微分)是一种通过控制系统的偏差来调整输入信号的线性反馈控制算法。通俗地说,它可以给出使被控对象(电机)快速准确到达目标的指导方案。如图2 所示。

图2 常规的模拟PID 控制系统原理框图

2 折弯机运动控制PID 分析理论

该系统由模拟PID 控制器和被控对象组成。

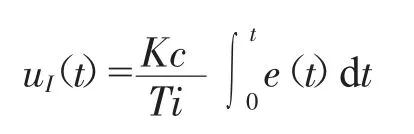

若定义u(t)为控制输出,PID 算法可用下式表示:

式中:Kc为比例增益;Ti为积分时间;Td为微分时间;e(t)为偏差;e(t)=r(t)-c(t);r(t)为控制系统设定;c(t)为控制系统的闭环输出。

2.1 比例控制作用

比例(P)控制的输出与输入的偏差可呈表达式up(t)=Kce(t),Kc 是比例增益,偏差越大,比例控制作用的输出up(t)也越大。比例控制作用能够减小偏差。

2.2 积分控制作用

积分控制作用的输出与偏差随时间的累积量成正比。

只要存在偏差,积分控制作用输出就会不断累积,使偏差减小到等于零,或者使控制器输出达到输出上限或下限。积分控制作用用于消除余差。积分控制输出等于比例控制输出时所需的时间是积分时间Ti。积分时间Ti 越小,比例积分控制输出曲线的斜率越大,控制作用越强。

2.3 微分控制作用

引入微分控制的目的是改善高阶系统的控制品质。微分控制作用是按偏差变化率的控制。因此,引入微分控制作用可改善系统的稳定性。而相同稳定性需要下引入微分,可提高比例增益,减小最大偏差或超调量,缩短过渡过程的回复时间,改善系统控制品质。

为了达到多驱组合式传动结构的精准控制,引入PID 算法,对折弯机运动过程的三个基本动作分别设置了速度前馈、速度增益,同步积分、位置增益、同步增益如图3 所示,通过对这些参数的调整来使整个折弯动作流畅、精准运行。

图3 动作参数调整

3 折弯机动作流程设计

控制系统主流程图如图4 所示,系统上电后会检查与各个从站的通讯状态,如有异常会提示报警,手动电机使能—松开主轴抱闸,每次系统重新上电都会需要折弯机滑块以及后挡料重新寻找参考点,滑块寻参完成,通过输入的折弯工艺参数系统会自动计算折弯位置、吨位、保压时间等数据;启动运行折弯程序,辅助轴开始运行至目标位置,系统进入准备状态,收到下行命令后开始折弯动作。

图4 控制系统主流程图

4 系统保护功能

针对滚珠丝杆驱动的结构的纯电折弯机,系统中设置有相应的保护措施,来防止发生折弯机两侧滑板距离偏差过大或者电机扭矩过大,对上下模具甚至是丝杆造成不可逆的损伤,保护方向主要分为两个方面。

4.1 位置偏差过大

本设备配备了GIVI 光栅尺置于滑块两侧,通过光栅尺移动来检测折弯机滑块的实时位置,同时该控制系统选用的ISMG 系列交流伺服电机内部配置光编23 位编码器,在滑块往复的运动的过程中,系统会对光栅尺和编码器反馈的数据进行对比,一旦偏差值超过设定的范围值时,系统将会自动停止动作。

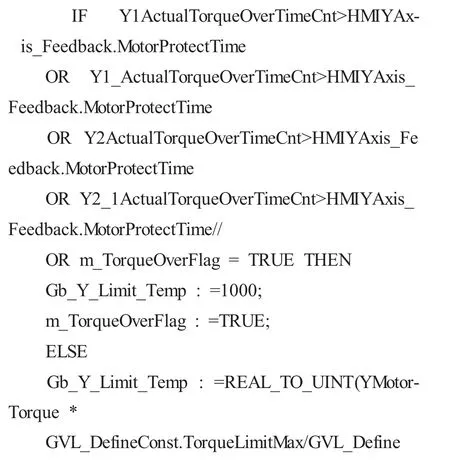

4.2 僵持报警

对于多驱组合式传动结构的纯电伺服折弯机,在折弯力负载超过电机所能给定的极限时,驱动会对电机进行紧急制动,在实际应用中电机在对折弯机滑块两侧进行下压输出时受到的负载力不可能是完全均匀的,一侧的电机一定会首先超过极限而后进行制动,随后另一侧也进行制动,虽然整个过程非常短暂,但是滑块会因为折弯件的下压力瞬间释放导致滑板两侧位置产生偏差,影响电机对丝杆出力的扭矩,如下ST 文本所示,在程序中通过限制驱动器在折弯机工作过程中反馈给系统的扭矩值提前限制扭矩。

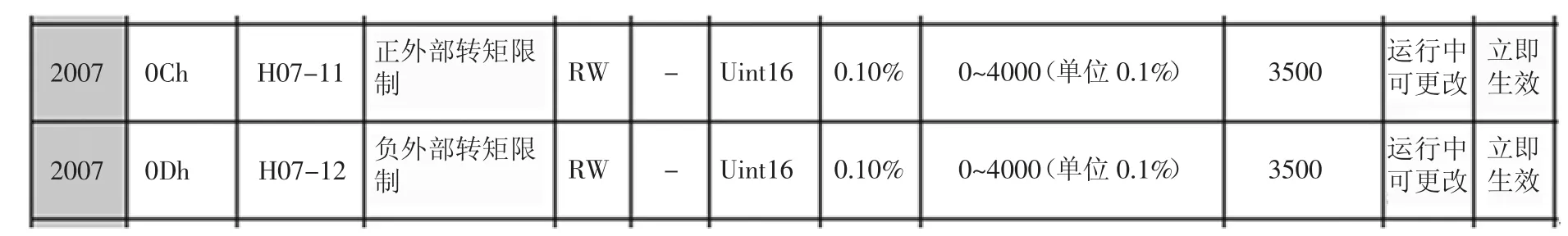

扭矩限制是通过PDO 给驱动的,直接赋值PDO给的这两个对象字典如图5 所示。

图5 PDO 赋值

5 人机交互界面设计

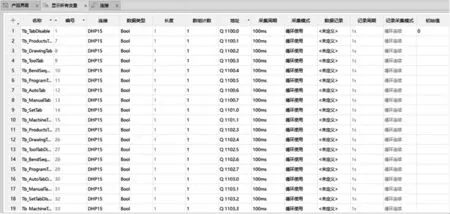

人机界面统称为HMI,是用户和系统之间交流的媒介,用于显示当前系统运行的状态和向系统发送指令。InoTouchPad 采用QT 的编程内核,基本的控件元素包括指示灯、按钮、文字和框架等;进入视图编辑页面在通讯一栏中找到所有变量导入系统中所关联的变量,并对视图中的选项、按键等赋予新的变量如图6 所示,具体的执行逻辑通过“按键”和控件属性选择“编辑位”InvertBitInTag 逻辑指令来举例,对变量的值进行1 和0 之间的切换,如:1 为开启,0为关闭,通过选择事件中的控件动作,如“按下”、“单击”、“释放”来实现,最后通过“编译”确认。

图6 变量赋值

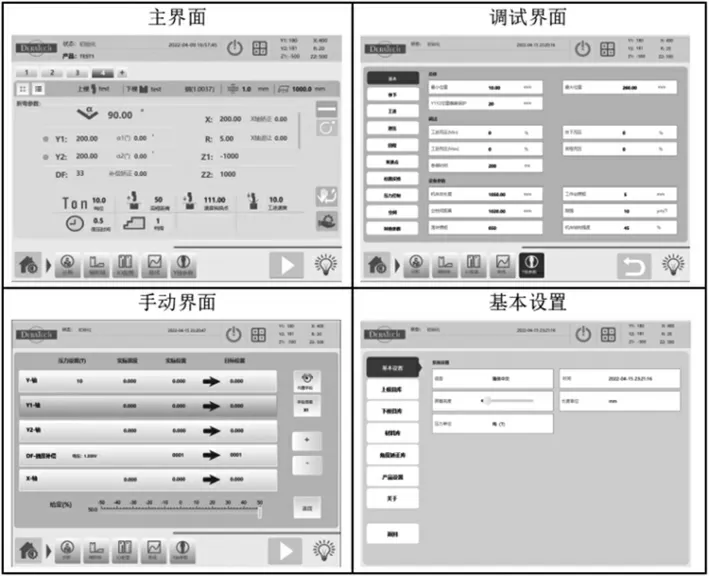

本次设计折弯机可视化界面主要分为主界面、参数设置界面两种。在主界面中可以通过软面板按钮对电机轴进行使能以及实现回零、开启照明灯等功能,本系统运用了先进的折弯算法,通过输入折弯件的板宽、板厚、折弯机角度等参数,系统自动计算出折弯下死点的位置值和折弯力所需大小等等;调试界面主要的功能是对折弯机滑块的运行动作进行调整、诊断、以及监控运动曲线等功能;手动界面可以从主界面选择进入对折弯机的主轴以及各后挡料轴进行单独的控制,基本设置界面可以进行模具编辑、材料编辑,以及机床属性、语言、系统升级等操作。

6 结论

本文设计的多驱组合式传动结构的纯电伺服折弯机,基于汇川InoProShop 作为软件开发平台,采用汇川70X 系列工控机作为硬件平台,采用InoTouch Editor 为基础设计了UI 可视化界面,运用了Ether-CAT 总线的一主多从控制模式,在PID 算法的基础上建立了运动功能块,同时设计了电机的僵持保护和偏差保护等系统保护措施,设备经过折弯负载测试,重复定位精度测试,测试下折弯负载力可达到设计要求,折弯动作平稳,折弯工件角度精准稳定,能够满足折弯机的工艺要求,并已在市场中得到验证。

图7 可视化界面构图