某型直升机风挡玻璃的拉伸断裂试验研究

祝家奇

(江西经济管理干部学院飞行技术学院,江西 南昌 330063)

风挡玻璃一般占据了直升机前部80%以上的迎风面,易在外来物冲击的影响下产生裂纹、划痕等故障,因此在维护工作中经常需要拆装更换。在安装更换的过程中,某型直升机的风挡玻璃需要进行夹持和钻孔,在此过程中有机玻璃可能会产生不易被发现的缺陷。

许坤[1]发现,在飞机客舱玻璃的使用维护中经常出现银纹损伤,并且银纹损伤具有隐蔽性,必须在一定角度和光线下才能被发现,在维护过程中易被忽略而留下安全隐患。姜英杰、刘百新[2]研究发现,银纹的出现会直接影响玻璃的性能,在外力的作用下会扩展成裂缝,进而导致材料断裂失效。谢晓斌[3]认为,有机玻璃的银纹缺陷与其安装紧固方式有关,合适的紧固方式能有效减少缺陷的产生。王启超、姜东晓、李佳旺等人[4]研究了有机玻璃钻孔加工工艺对材料的损伤影响,发现钻孔产生的应力会影响有机玻璃可靠性。

从这些学者的研究中可以发现,风挡玻璃在维护过程中的维护工艺会影响PMMA玻璃的力学性能。许多研究者都通过力学拉伸试验研究有机玻璃的力学性能[5-6],该文通过拉伸试验研究螺栓孔和预紧力对有机玻璃的拉伸断裂行为的影响。

1 试验过程

1.1 试样

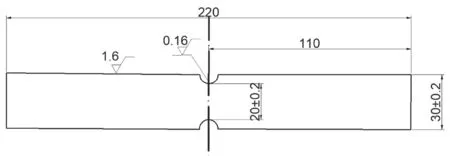

试验材料选择PMMA有机玻璃,先将原材料切割成230mm×45mm×10mm的长方体样件,再按《航空有机玻璃拉伸疲劳试验方法》(GJB 2033—1994)中缺口试样要求进行加工,如图1所示。为达到材料的粗糙度要求,切割后的材料要对加工面进行精磨。

图1 缺口试样(单位:mm)

1.2 试验内容

模拟维修中对有机玻璃进行钻孔和夹持,将制得的缺口试样进行钻孔和压制,得到缺陷样件。使用台钻和台虎钳分别制得孔陷试样和压陷试样。孔陷试样:使用划线定位法找到缺口试样的中心点,使用台钻以655圈/min的钻速分两次完成制孔。第一次使用2.5mm的钻头(约为螺栓孔径的3/4)制出初孔,再以3.4mm的钻头进行扩孔,得到孔陷样件。压陷试样:使用台虎钳和均压板以147.4N·m的力矩(最大安装力矩为44.2N·m)压制缺口试样,得到压陷试样。

材料的力学试验采用拉伸试验机对3个试样进行拉伸试验,如图2所示。在拉伸之前需要对引伸计进行标定,标定量为50mm,然后对3个试件进行拉伸试验直至断裂,得到变形量与拉伸载荷的关系。

图2 拉伸试验

2 试验结果与分析

2.1 试验结果

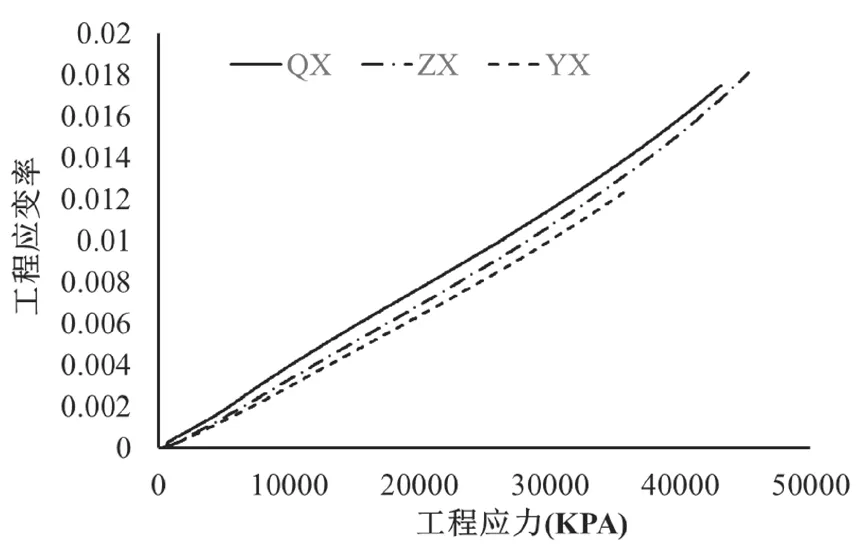

对3种试样,即缺口样件(命名为QX)、孔陷样件(命名为ZX)和压陷样件(命名为YX)进行拉伸试验,试验结果如图3所示。试验结果显示,孔陷样件的拉伸极限载荷最高,缺口样件次之,压陷样件最低。从试验数据上看,孔陷样件的拉伸极限载荷为9046N,缺口样件的极限载荷为8624N,孔陷样件比缺口样件拉伸载荷提高了4.8%。而压陷样件的拉伸极限载荷为7226N,压陷样件比缺口样件拉伸载荷降低了16%。拉伸试验得到的数据经应力、应变计算公式计算得到工程应力和工程应变率,如图4所示。由图4可知,材料主要发生的是脆性断裂,从曲线看没有明显的屈服,在达到拉伸强度极限后突然发生断裂。从斜率上看,压陷试样的斜率最低,其在失效过程中的脆性失效比其他两个试件更明显。缺口试件的斜率最大,其在失效过程中的塑性变形更明显。在拉伸断裂的过程中,3种材料的变形量均随着拉应力的增加而近似线性增加,说明材料没有明显的蠕变现象和准静态裂纹的产生。在材料快要断裂时,变形量迅速上升,说明裂纹扩展速度增加,其中孔陷样件的变化最明显,缺口样件次之,压陷样件基本无变化。前两者在断裂过程中,裂纹扩展速率均由慢向快转变,而压陷样件一直处于快速扩展阶段。

图3 拉伸极限载荷

图4 工程应力-应变曲线

分析认为,钻孔导致孔周材料产生残余应力,较大的残余应力使材料在拉伸过程中发生脆性断裂,而其他区域材料未发生损伤。受压后的材料可能产生了较多的微小损伤,导致在拉伸过程中这些细小损伤在受到外力的作用下迅速扩展成裂纹,发生断裂失效。为了进一步研究影响材料拉伸强度的因素,还需要对材料的失效模式进行分析。

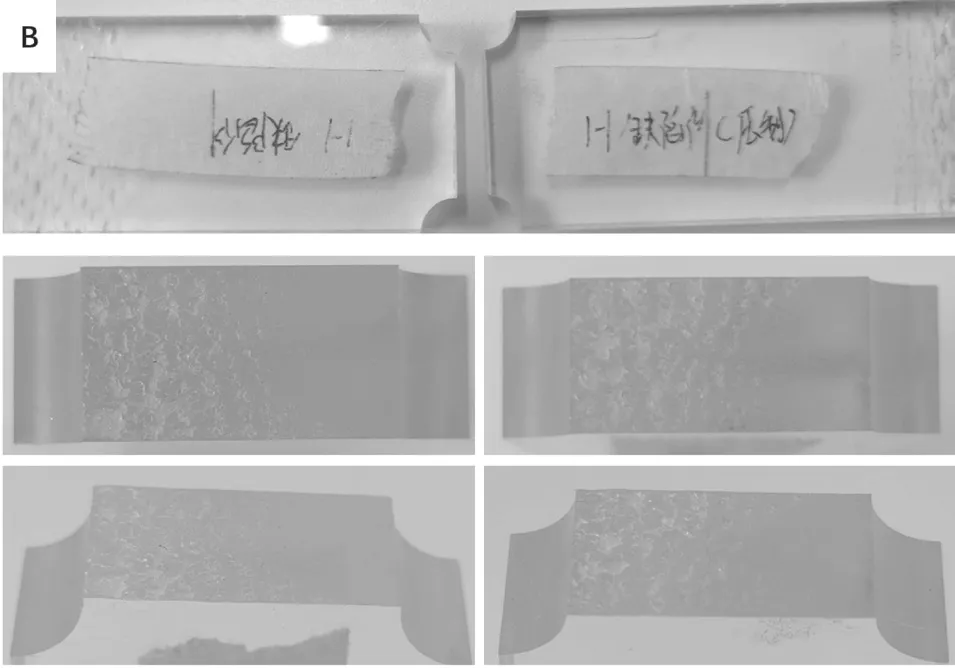

2.2 失效分析

缺口试样的断裂面形貌如图5所示。从试样的断口看,应力主要集中在试件的缺口中间,裂纹沿应力方向扩展发生断裂。从断面的粗糙程度可现,裂纹在左边扩展得较慢,先发生拉伸断裂,形成海浪状的断裂纹路,裂纹略微隆起,撕裂区边缘粗糙不整齐,并有晶状碎片产生。随着裂纹由左向右扩展,可以发现晶状碎片逐渐减少,裂纹逐渐平缓,撕裂区域边缘逐渐光滑整齐。分析认为,裂纹隆起程度与断裂过程中裂纹扩展速度有关,裂纹扩展速度越快,裂纹隆起越小,材料以剪切失效为主;裂纹扩展速度越慢,裂纹隆起越明显,材料以撕裂破坏为主[7]。因此材料在刚受到拉伸力作用时,主要发生塑性变形。当拉力超过材料的强度极限,材料内部产生了裂纹,此时裂纹的扩展较慢。随着拉力继续增加,应力集中在断裂处,加快了裂纹的扩展速率。

图5 QX试样失效断裂面

压陷试样的断裂面形貌如图6所示。从试样的断口看,压陷试样的拉伸应力也是集中在缺口腰部,形成一条裂纹,导致材料失效。从断面分析发现,裂纹也是从一边产生,在拉伸应力的作用下向另一半扩展,扩展速率由慢变快。在裂纹扩展的初始阶段产生了较少的晶状碎片,其碎片体积小于缺口试样断裂产生的晶状碎片。并且和缺口试样相比,其形成的断裂纹路更平整,撕裂区边缘清晰整齐。分析认为,压陷试样在受压之后,材料内部产生了许多难以发现的细小裂纹。受到拉应力后,这些受压应力产生的裂纹会张开,发生一次疲劳循环。随着拉应力的增加,断面附件材料产生塑性变形,又会受到周围弹性区域的挤压,导致裂纹逐渐扩展汇集,最终导致材料发生断裂失效。从能量的角度看,压陷样件的断裂产生的碎片较少,并且局部没有变形,以脆性剪切断裂为主要失效模式。裂纹扩展迅速,耗能较少,这是造成结构强度下降的主要原因。

图6 YX试样失效断裂面

孔陷试样的断裂面形貌如图7所示。断裂裂纹与前两者不同,并未在缺口中部发生断裂行为,而是在孔周发生断裂。从晶体碎片的密集程度看,断裂也是由一端发生向另一端扩展,进而导致材料失效。在孔周的一边,材料由外向里扩展,在外部区域产生隆起明显的山脊状裂纹,向内裂纹逐渐平整;在孔周的另一边,材料由孔周内向外扩展,在孔周区域产生部分晶状碎片,向外裂纹逐渐平整。和前两者相比,孔陷试样的失效不仅会产生更大的晶状碎片,发生更明显的隆起裂纹,并且在孔周除主要裂纹外,还有多条细小裂纹和银纹产生,在材料的失效过程中吸收了更多的能量。分析认为:使孔周材料易产生损伤的原因主要是在钻孔过程中,钻孔切削产生的热应力和残余应力使材料脆化强度下降,在受到拉伸作用时发生脆性崩裂,因此产生了大量的晶状碎片。这种损伤在局部减少了材料的抗拉强度,但是却阻滞了材料整体发生快速断裂的时间,因此表现出抗拉强度增加的现象。

图7 ZX试样的失效断裂面

分析试验结果认为,材料从一端发生断裂的主要原因可能是夹持过程中材料受力不均。裂纹隆起程度与断裂过程中裂纹扩展速度有关,裂纹扩展速度越快,裂纹隆起越小,材料以剪切失效为主;裂纹扩展速度越慢,裂纹隆起越明显,材料以撕裂破坏为主。从能量消耗的角度分析,剪切失效产生的裂纹扩展速度快,局部变形量小,消耗能量少;而拉伸撕裂破坏产生的裂纹扩展速度较慢,局部变形量大,消耗能量多。3种样件由于其存在不同的初始缺陷,因此在拉伸过程中裂纹扩展速率不同。压陷样件的裂纹扩展最快,断面最光滑;缺口样件次之;孔陷样件裂纹扩展最慢,断面最粗糙,这是3种样件在拉力作用下表现出不同力学性能的主要原因。

3 结论

该文以加强航空安全为目的,研究直升机风挡玻璃维护工作对材料的损伤,通过力学试验研究了维修过程中,制孔工作和安装夹紧工作对航空有机玻璃的力学性能的影响,进而得到以下结论:1)有机玻璃的拉伸失效是具有突发性的脆性断裂,在此过程中没有明显的征兆,因此风挡玻璃在使用中产生的缺陷具有隐蔽性,难以被发现。2)安装过程中,较高的紧固力会使有机玻璃的抗拉性能严重下降,影响飞行安全。3)在钻孔过程中,受到残余应力和热应力的影响,孔周材料易发生断裂,但是不一定会影响材料整体的抗拉性能。对残余应力对材料的抗拉性能影响规律,还需要进一步研究。该文的研究结果可以作为提高飞机维修工艺的一种参考。