300MW机组冲转过程振动故障分析及处理

曹 波 罗建科

(1.华能新疆吉木萨尔发电有限公司,新疆 吉木萨尔 831799;2.陕西君创智盈能源科技有限公司,陕西 西安 710000)

0 前言

某电厂汽轮机是上海汽轮机厂生产的亚临界、单轴、双缸双排汽且能一次中间再热的直接空冷凝汽式汽轮机。汽轮机由1个高中压合缸和1个双流低压缸组成,高压缸为双层缸,中压缸为单层缸,低压缸分为内、外缸。汽轮机高压缸第一级为调节级,叶片为反动式叶片;中压缸叶片为反动式叶片;低压缸采用双流反动式压力级,蒸汽从低压缸中部进入,分别流向两端排汽口,再进入排汽装置。汽轮发电机组由汽轮机高中压转子、低压转子和发电机转子刚性连接组成,高中压缸为双支撑,低压缸为双支撑,发电机和励磁机共用3个支撑轴承,励磁机为单支撑。高中压缸转子前后轴承为可倾瓦式,低压缸转子前后轴承亦采用可倾瓦式,其余各瓦均为椭圆式瓦。每个轴承顶部及两侧设置轴承、轴颈振动测量装置。该厂1号汽轮机自投产以来,1、2瓦振动一直偏大。为更好地解决该机组的振动问题,利用停机间隔进行振动监测试验,搜集振动数据,发现振动特点,从而更好地解决振动故障。

1 振动监测

设备在不同运行阶段和状态下所表现出的某些振动特征是诊断振动故障原因、发现振动问题的有效手段。该文的监测利用电厂自带的旋转机械振动监测管理系统,结合工作人员就地采集振动数据,通过远程监测与就地监测相结合的方法,寻找振动信号的基本特征,从而发现振动故障的特征。

1.1 启动过程的监测

1.1.1 低转速下的振动情况

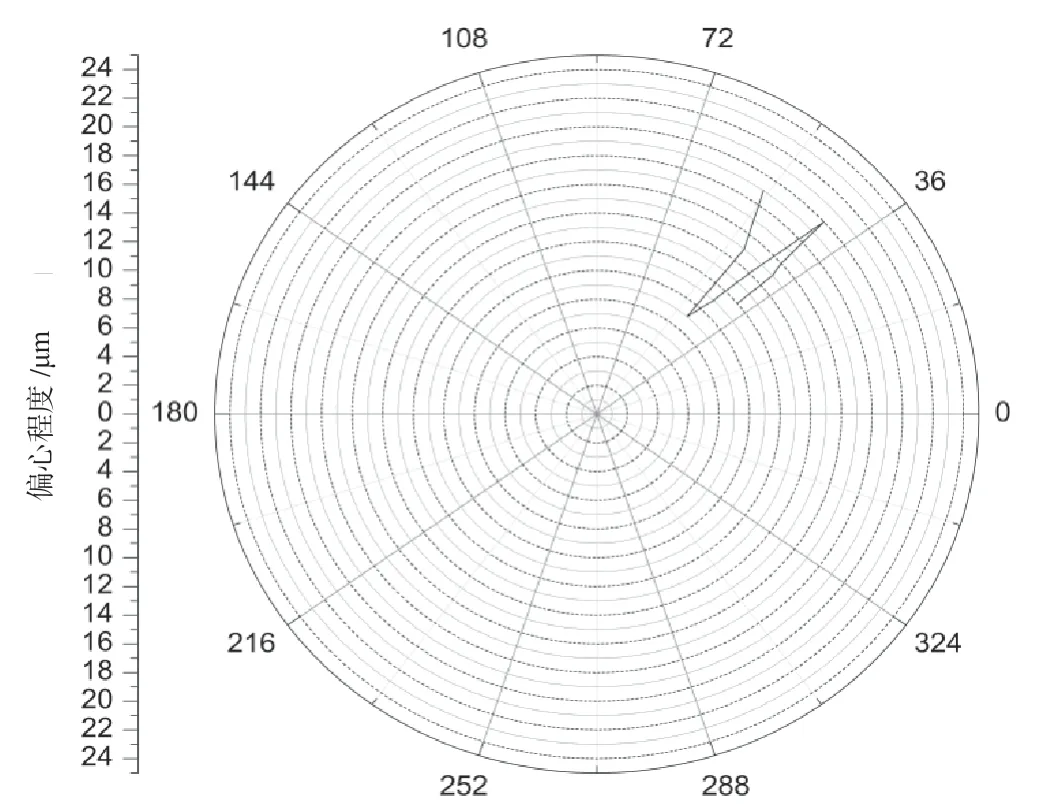

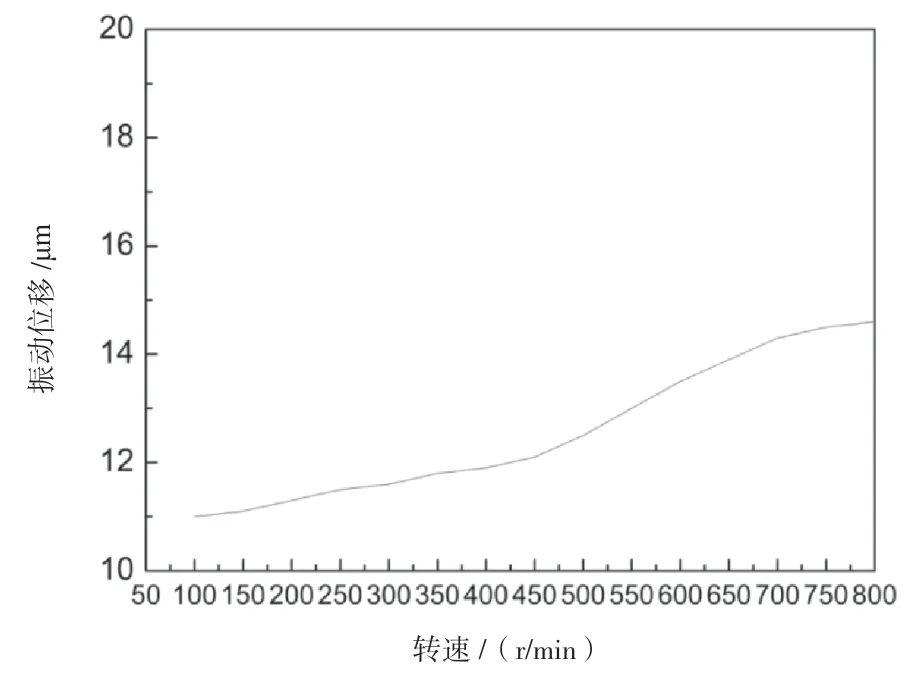

低转速下的振动监测是指汽机转速低于500r/min时的振动监测。此时设备的转速较小,振动数据实质上是表示轴系中心线偏离轴线的程度。1号轴承轴颈中心轨迹显示有一定的偏移量,大致偏向1x振动探头位置,如图1所示。测量低转速下1x方向振动可知,高压缸转轴偏心程度较小,在低转速下保持在11μm~12μm,如图2所示,该偏离程度小于允许振动位移(125μm)的25%,偏心程度优良,基本可以排除转子偏心导致1瓦振动的情况。

图1 轴心轨迹变化情况

图2 低转速下振动情况

1.1.2 临界转速时的振动情况

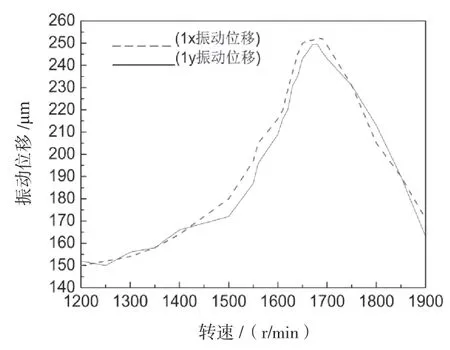

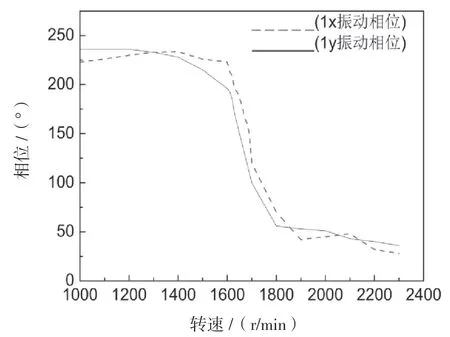

汽轮发电机组工作转速在二阶与三阶临界转速之间。因此二阶临界转速振动值的大小对机组能否正常冲转有直接影响。图3为启动过程二阶临界转速振动位移变化情况。由图3可知,当转速在1700r/min附近时,振动明显增加,1瓦轴振x向、y向均达到跳机值,相位发生了近180°的反转,如图4所示。振幅值显示,机组在过临界过程振动异常,相位变化满足过临界时的振动规律。

图3 冲转过程振动情况

图4 冲转过程相位变化情况

1.2 定速后的监测

有些故障在转速稳定后也可以反映出来,例如动静摩擦故障的特点是振动不稳定波动。该厂2200r/min为暖机转速,在暖机过程中发现,4瓦振动有缓慢增加的趋势,相位基本保持稳定。暖机过程说明机组存在一定的摩擦问题,以4瓦振动不断增大的形式表现出来。

1.3 带负荷监测

负荷阶段主要考察负荷变动过程中机组振动的平稳程度,例如联轴器传递扭矩不均匀、汽流激振等。

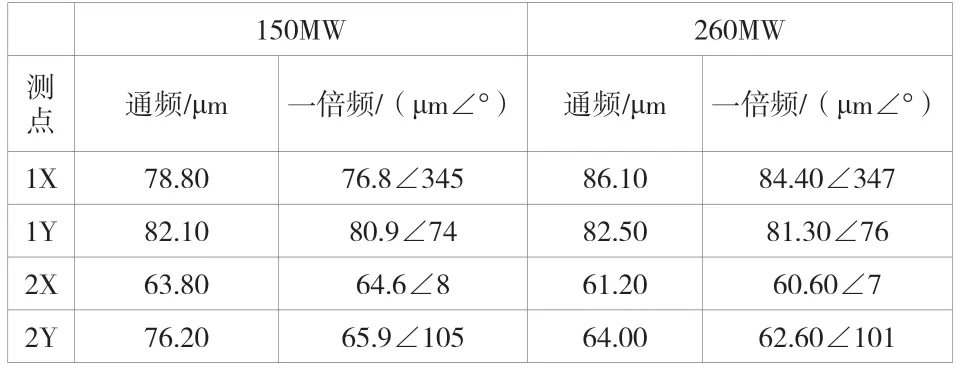

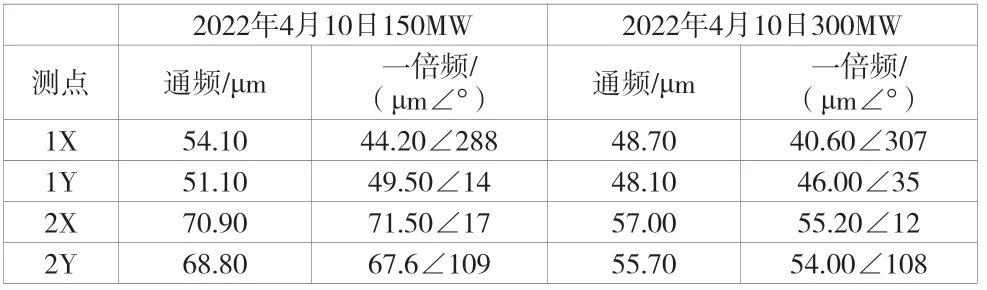

该机组不同负荷段的振动情况见表1。稳态工况下1号机组动平衡试验前150MW和260MW稳定工况下的振动数据显示,在负荷从150MW升至260MW的过程中,气流激振力不断增大,但1、2瓦轴振稳定且变化较小,均在优良范围内。如果联轴器不对中产生不均匀的扭矩,就会产生一个较为明显的2倍频振动,但振动数据显示振动相位角稳定,振动频谱分析以1倍频为主,由此可以判断联轴器扭矩传递均匀。因此负荷变化对1、2瓦振动的影响较小。

表1 1号机组动平衡前振动列表

1.4 停机过程监测

启动过程为了通过临界转速一般要设置较高的升速率。这使振动与转速的关系曲线变化较快,振动变化率较大,而停机惰走过程是自然降速,振动与转速曲线是连续的,更有利于分析机组的振动问题。

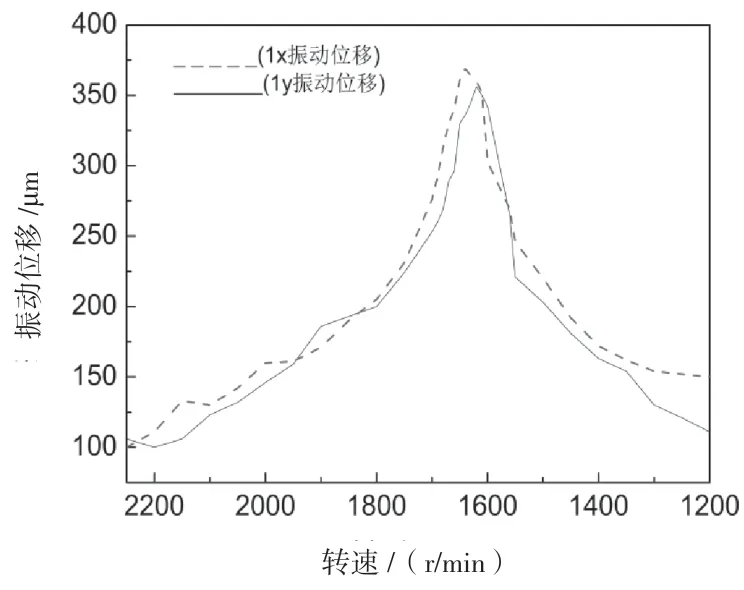

该监测停机过程振动曲线如图5所示。当1瓦x、y向经过临界转速时,振动位移值约361μm。对比启动过程的临界转速振动,由于停机时的临界转速振动较大,对机组危害性更强,因此降低该振动作为后期振动处理的目标。

图5 停机过程振动情况

2 机组动平衡试验

2.1 启停机过程振动情况描述

通过振动监测发现,1瓦轴振动变化情况有以下4个特点:1) 低转速下振动值较小,在10μm上下波动,通过轴心轨迹及振动变化趋势可知,机组1号轴承处转轴偏心正常,不是引起机组轴瓦振动的原因。2) 在临界转速附近,1瓦轴振接近260μm,超过跳机保护值。由于振动保护强制,因此在转速超过1700r/min后振动幅值开始快速下降。停机过程临界转速振动幅值为361μm,远大于启动过程临界转速对应的振动幅值。3) 暖机过程中4瓦振动缓慢增加,相位基本不发生变化。4) 在负荷工况下,对比150MW与260MW的振动数据发现,升负荷对机组轴瓦振动的影响较小。

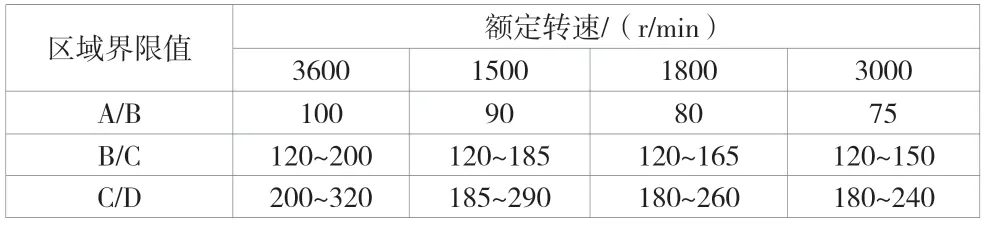

监测结果显示,1瓦振动水平均超过国标规定的报警/停机区域[1],即表2中区域界限值C/D对应的额定转速3000 r/min的振动标准,振动值落在该区域说明振动剧烈,容易导致机组损坏,属于严重的振动故障。由于机组除了在临界转速下振动超标外,其余工况振动均在正常范围内,相位稳定,基本不发生变化,因此机组存在一定量的质量不平衡,质量不平衡产生的离心力在过临界时被放大,从而会产生一个较大的临界转速振动。

表2 轴相对振动评价准则

2.2 转子质量不平衡

在旋转设备的振动中由质量不平衡引起的振动占多数[2],究其原因基本可分为以下2点:1) 转子弯曲。2) 转子质量分布不对称。

2.2.1 转子弯曲

造成转子弯曲的原因如下:1) 在加工阶段,汽机转子热处理不合格,其内部存在残余应力,使转子发生弯曲。2) 由于整个汽机轴系跨度较大,因此在自身质量的作用下发生弯曲变形,使启停过程产生较大的振动。3) 停机后未及时投盘车或热态下停盘车,使转子因受热不均而发生弯曲[3]。4) 轴套、叶轮以及联轴器等部件因冷却不均而产生热弯曲。5) 当转子轴与汽封轴封摩擦时,转子因局部温度过高而产生弯曲。6) 由不对中问题导致轴弯曲。

2.2.2 转子质量分布不对称

造成转子质量分布不对称的原因如下:1) 转子加工、装配阶段误差,使转子整体对称性被破坏,质量平衡也随之被破坏。2) 转子部件,例如叶片、叶轮、护环、线圈和垫块在长时间转动过程中松动脱落。3) 当设备维护时,所更换部件的质量与原配有偏差。

振动监测显示转子偏心较小,不存在转子弯曲,因此判断质量不平衡是由质量分布不均造成的。

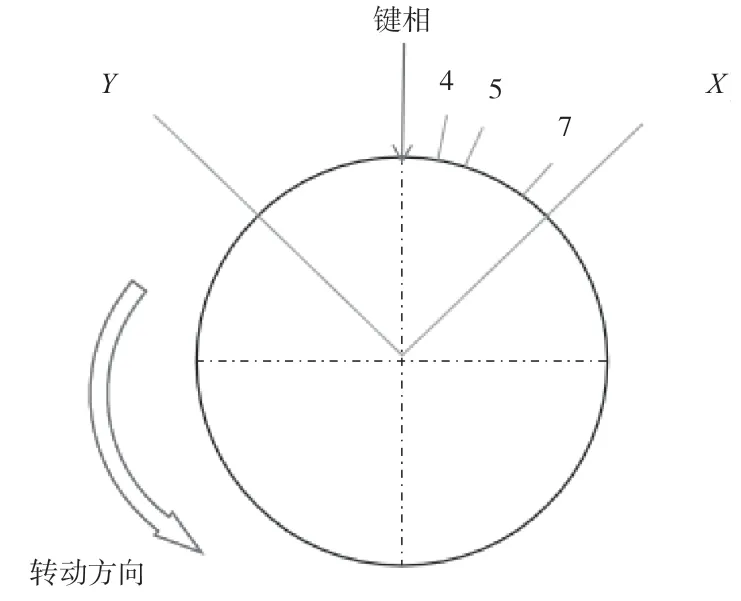

2.3 消振方案及结果

为了降低振幅,不影响机组的正常启动,在高中压转子过桥汽封平衡螺栓孔加配重,以降低振动。振动监测过程发现,振动主要集中在右上角45°方向(从机头看),考虑振动出现在过临界期间,因此确定在高中压转子过桥汽封处的#4、#5和#7配重螺栓孔加重,计算后分别加重290g,3处共计870g,加重位置如图6所示(从励端看)。配重后的瓦振在稳定工况及过临界时的振动明显降低。稳定工况下的振动(表3)比平衡前(表1)的振动低。过临界过程中1、2瓦x向轴振最大分别为101.52μm、98.42μm左右,2瓦振动落到B区域内,设备振动落到该区域意味设备可以长时间不受限制的稳定运行。结果表明,该消振方案有效。

图6 平衡块加装位置示意图(从励端看)

表3 1号机组动平衡后振动列表

3 启动过程动静碰磨

3.1 暖机过程振动情况

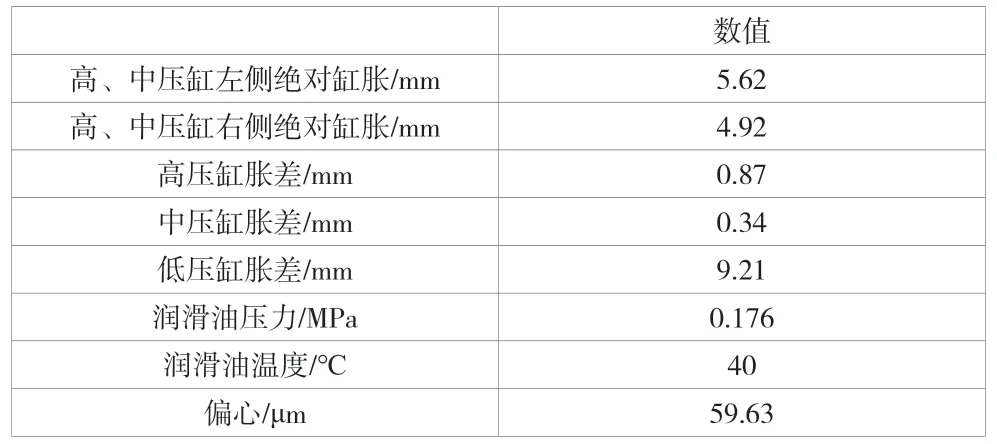

2022年4月12日机组大修后启动,冲转前检查主、再热蒸汽温度压力均满足启动冲转要求,汽缸膨胀情况及油温见表4。

表4 汽缸膨胀情况

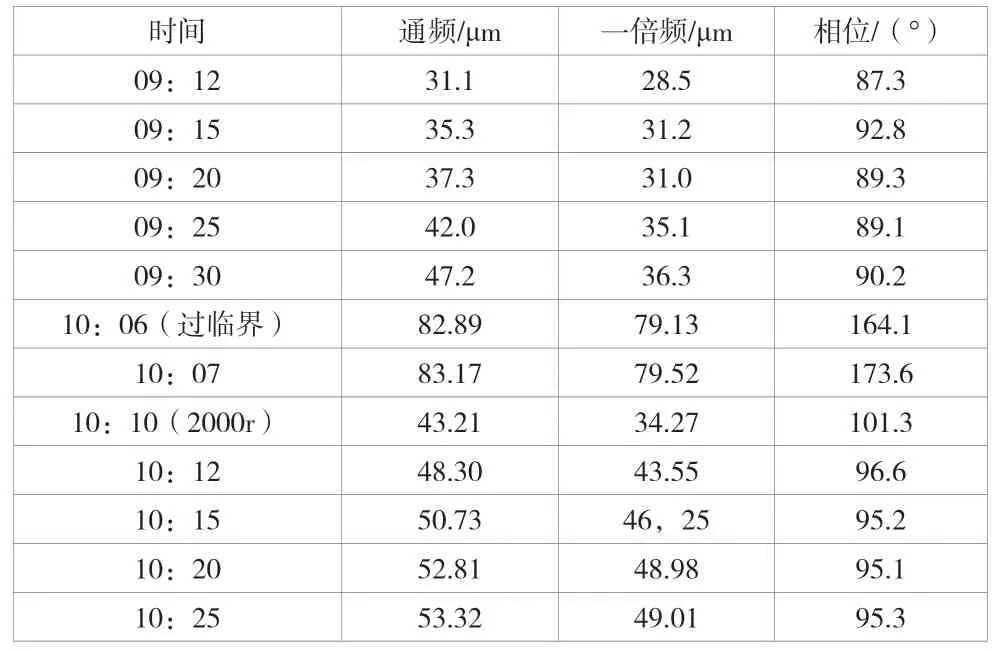

启动过程振动监测发现,开始冲转后4瓦轴振保持稳定,一直到09:25,4瓦振动一直保持在优良水平(过临界时振动约83 μm),见表5。在10:10达到2200 r/min后,开始暖机,4瓦x方向轴振从暖机初期开始不断增大,最大振幅达到101 μm。

表5 暖机过程4x轴振动情况

在2200r/min定速情况下,振动缓慢增加,但是振动相位基本不变,大约稳定在100°。频谱分析发现,振动主要分布在1倍转速频率上,其余频次振动均保持在较低水平,可以忽略不计。由于相位稳定,因此可以排除汽缸内部件松动脱落的情况,结合频谱分析显示,4瓦振动存在质量不平衡问题。运行人员尝试通过降低转速来抑制振动,但效果不佳,振动仍然保持较高水平。

盘车状态下转子偏心稳定,与原始偏心值的偏差较小。当493 r/min时,轴瓦振动水平基本保持在15μm左右,低转速下的振动反应转轴挠度水平正常,转子没有永久性热弯曲。暖机过程中产生振动的原因如下:转子在加热过程中发生热弯曲,导致转子质量中心偏离,产生一个质量不平衡振动。此外,热弯曲间接导致转子叶片与汽封、隔板等静止部件的碰磨,产生动静碰磨。

运行期间汽轮机各抽汽管道及缸体疏水温度在高压缸开始进汽后快速上涨,这证明各输水管道无堵塞及汽机通流良好,无积水。排除因管道受力不均而导致缸体膨胀不畅的可能。

振动监测发现4瓦振动波峰有削顶现象,符合摩擦产生振动时的波峰。根据以上分析及4瓦轴振频谱以基频分量为主的特点,判定故障为缸体与转子的动静碰磨。

3.2 转子的动静碰磨

在轴封和隔板汽封上发生的碰磨使轴内部局部温度升高,转子因受热不均匀而引发局部变形弯曲。而叶片汽封距离转子轴较远,温度对转轴的影响比以上2种汽封的较小,因此产生的振动也较小。

此外,轴承内各部件均可能与转子发生摩擦,例如油挡接触转子发生摩擦等。摩擦振动取决于摩擦接触程度,接触面大则振动严重,而摩擦与安装、运行操作等因素有关[4]。

3.2.1 结构原因

结构原因主要为以下3点:1) 对体积较庞大的设备来说,大体积相对刚度较小,轻微扰动力可能激起较大的振动。2) 跨度较大的设备在自身重力的作用下会产生一定的位移,使原本较小的间隙更容易产生接触。3) 设备本身质量较小,自身重力不足以抑制振动,当有较小的外部内部扰动(例如接触)时,会以振动的方式表现出来。

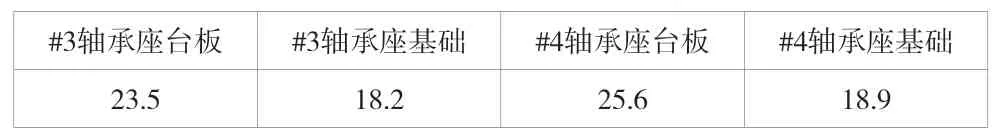

结构原因造成的振动一般在机组首次运行过程中就会表现出来。在该启动过程中,虽然有一定的燃烧扰动,但是振动基本都落在1倍转速频率上,可以排除设备的自激振动,现场手持测振仪的测振结果见表6,台板及基础振动较小,排除了因台板及基础刚度不足而产生振动的可能。

表6 现场测振结果(单位:μm)

3.2.2 检修原因

原因如下:1) 该厂为了提高蒸汽热量的利用率,降低汽轮机内部损失,在该检修前进行过通流改造,压缩了蒸汽流通间隙,但是与该启动过程相比,历次启动过程的4瓦振动均在合格范围内,因此可排除因通流改造而导致振动的可能。2) 大修后部件安装未达到标准,出现一定量的安装误差。由于该检修进行了低压缸揭缸检修,而叶片、隔板拆卸后重新回装可能产生了一定的安装误差。4瓦是支撑低压缸的轴承,因此安装误差导致的振动会反应在该轴承上。

通流改造后4瓦振动比该次启动后的振动较小,结合振动出现在该检修后的情况,因此安装误差造成动静碰磨,使4瓦振动的可能性较大。

3.2.3 运行原因

运行原因主要为以下3点:1)暖机过程没有达到运行规程中规定标准,转子晃度没有消除就开机了,汽缸跑偏或基础不均匀沉陷。该厂运行规程中规定暖机时间必须满2h,为了能够使缸体充分膨胀,建议下次启动过程延长暖机时间。2) 燃烧过程扰动较大,导致蒸汽温度波动剧烈,对转子及隔板来说,所受热应力不断发生变化,动静部件因温度而产生不同程度的变形。调取DCS数据后发现,启动过程锅炉侧出现过2次断煤,受此影响燃烧稳定性较差,因此蒸汽品质也随之改变。3) 气缸进汽管道、排汽管道有水进入,造成上下缸及转子温差较大发生缸体弯曲或转子弯曲。现场对低压缸进汽管进行测温发现,管壁温度保持在合理范围内,没有明显温度偏低的管段。汽缸表面保温良好,无破损处[5]。

暖机过程中,4瓦振动缓慢增加,频谱显示振动分量以1倍频为主,且变化较小。波形分析显示,图形有较明显的削顶现象,满足摩擦产生的振动特性。考虑运行、检修和结构3个因素后,由安装误差产生动静碰磨引起振动的可能性较大。

3.3 振动消除

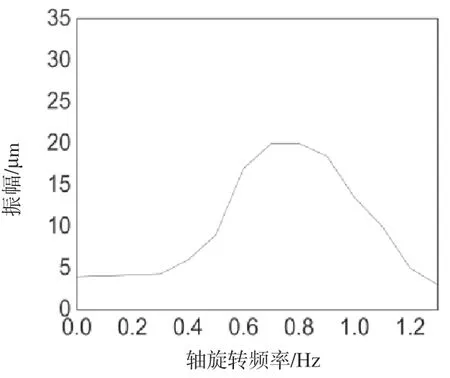

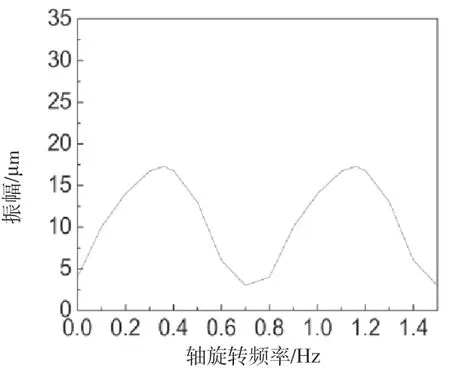

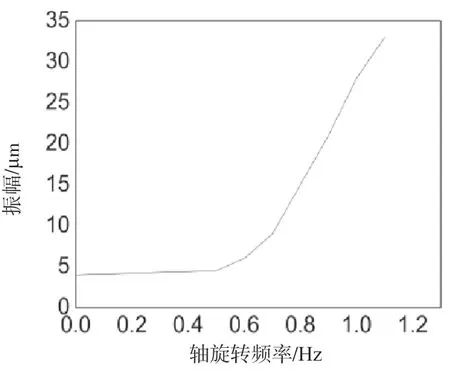

缸体动静碰磨会产生3种后果:1) 如果暖机时间足够长,缸体和转子得到充分膨胀,动静间隙正常后振动即可消失。或者动静部件通过一段时间的碰磨后,磨出一定的间隙,振动也会消除。以上动静碰磨在时间-振动图上表现为振动值达到最大值后逐渐降低到较低水平,如图7所示。2) 暖机过程中振动一直存在,动静接触部位不断发生变化,时间-振动图上表现为振动随时间具有一定周期性变化,如图8所示。3) 暖机过程中一直存在碰磨,动静之间一直接触摩擦,时间-振动图上表现为振动随时间不断增大,呈发散型,如图9所示,这类振动对机组有较大的损害。

图7 第一类动静碰磨

图8 第二类动静碰磨

图9 第三类动静碰磨

为了排除第三类动静碰磨,采取以下措施:启动后保证炉侧稳定的给煤;用长时间暖机的方法观察其振动情况,目的是使缸体充分膨胀,同时使接触部位磨出间隙。随着暖机时间的增加,4瓦轴振从开始的23μm增至120μm,暖机近2h后振动达到最大,即125μm。稳定一阶段后开始降低,一直到并网,4瓦轴振保持在较低水平。

4 结语

由于某300MW机组存在质量不平衡的问题,因此使机组在临界转速下振动超标,通过现场动平衡,在高中压缸过桥汽封平衡螺栓孔上分别加重290g,使该振动保持在优良水平;在暖机过程中,由于膨胀不均,4瓦存在第一类动静碰磨,因此导致4瓦轴振不断增加,通过长时间暖机的方法动静碰磨故障消除,使4瓦轴振恢复到较低水平。